自动生产线的传感器.docx

《自动生产线的传感器.docx》由会员分享,可在线阅读,更多相关《自动生产线的传感器.docx(13页珍藏版)》请在冰豆网上搜索。

自动生产线的传感器

自动生产线中的传感器

一、传感器的概念与分类

根据国家标准《传感器通用术语》(GB/T7665-2005),传感器的定义为:

“能感受被

测量并按照一定的规律转换成可用输出信号的器件或装置,通常由敏感元件和转换元件

组成”。

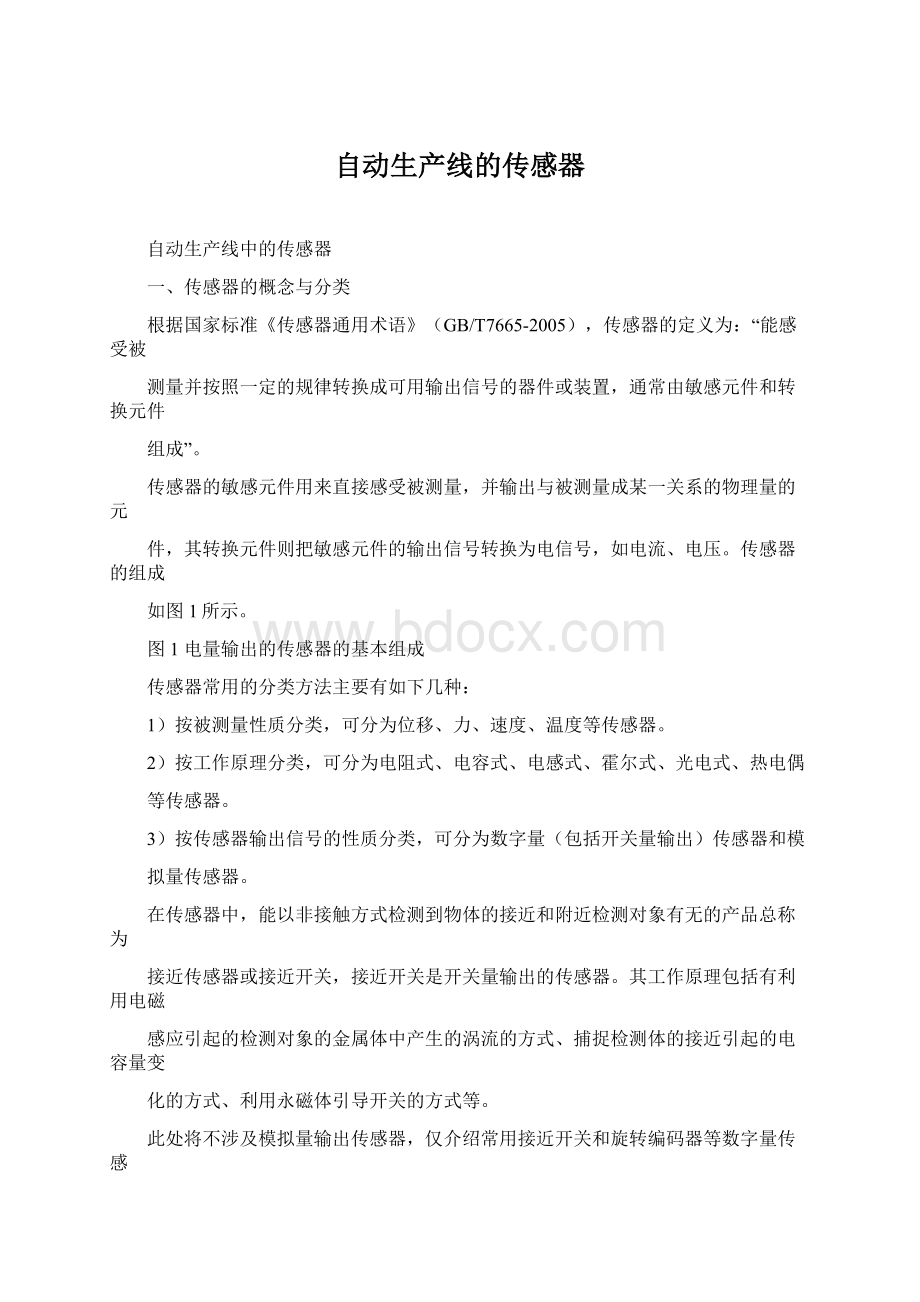

传感器的敏感元件用来直接感受被测量,并输出与被测量成某一关系的物理量的元

件,其转换元件则把敏感元件的输出信号转换为电信号,如电流、电压。

传感器的组成

如图1所示。

图1电量输出的传感器的基本组成

传感器常用的分类方法主要有如下几种:

1)按被测量性质分类,可分为位移、力、速度、温度等传感器。

2)按工作原理分类,可分为电阻式、电容式、电感式、霍尔式、光电式、热电偶

等传感器。

3)按传感器输出信号的性质分类,可分为数字量(包括开关量输出)传感器和模

拟量传感器。

在传感器中,能以非接触方式检测到物体的接近和附近检测对象有无的产品总称为

接近传感器或接近开关,接近开关是开关量输出的传感器。

其工作原理包括有利用电磁

感应引起的检测对象的金属体中产生的涡流的方式、捕捉检测体的接近引起的电容量变

化的方式、利用永磁体引导开关的方式等。

此处将不涉及模拟量输出传感器,仅介绍常用接近开关和旋转编码器等数字量传感

器。

二、接近传感器

1、磁性开关

磁性开关用舌簧开关作磁场检测元件,即当舌簧开关处于磁场之中时,舌簧开关的

两根簧片被磁化而相互吸引,触点闭合;当磁场移开开关后,簧片失磁,触点断开。

在气动系统中,常用磁性开关来检测气缸活塞位置,即检测活塞的运动行程。

只是

这些气缸的缸筒要求采用导磁性弱、隔磁性强的材料,如硬铝、不锈钢等。

在非

磁性体的活塞上安装一个永久磁铁的磁环,这样就提供了一个反映气缸活塞位置的磁

1

场,在气缸外侧某一位置安装上磁性开关,则可用来检测气缸活塞是否在该位置上,从

而实现活塞运动行程的检测。

图2给出两个安装在直线气缸上磁性开关。

气缸缩回到位检测

气缸伸出到位检测

图2安装在直线气缸上的磁性开关

图3是带磁性开关气缸的工作原理图。

当气缸中随活塞移动的磁环靠近开关时,舌

簧开关的两根簧片被磁化而相互吸引,触点闭合;当磁环移开开关后,簧片失磁,触点

断开。

触点闭合或断开时发出电控信号,在PLC的自动控制中,可以利用该信号判断推

料及顶料缸的运动状态或所处的位置,以确定工件是否被推出或气缸是否返回。

5、活塞;

7、缸筒;

6、磁环(永久磁铁)

8、舌簧开关

图3带磁性开关的气缸工作原理图

在磁性开关上设置的LED显示用于显示其信号状态,供调试时使用。

磁性开关动作

时,输出信号“1”,LED亮;磁性开关不动作时,输出信号“0”,LED不亮。

磁性开关的安装位置可以调整,调整方法是松开它的紧定螺栓,让磁性开关顺着气

缸滑动,到达指定位置后,再旋紧紧定螺栓。

磁性开关有蓝色和棕色2根引出线,使用时蓝色引出线应连接到PLC输入公共端,

棕色引出线应连接到PLC输入端。

磁性开关的内部电路如图4中虚线框内所示。

2

电气符号图

图4磁性开关内部电路

2、电容式与电涡流式接近开关

2.1电容式接近传感器及应用

电容式接近传感器是一个以电极为检测端的静电电容式接近开关,它由高频振荡电

路、和具有检波、放大、整形及输出开关量等功能的调理电路组成。

平时检测电极与大

地之间存在一定的电容量,它成为振荡电路的一个组成部分。

当被检测物体接近检测电

极时,检测电极电容C发生变化,使振荡电路停止振荡。

振荡电路的振荡与停振这两种

状态被调理电路转换为开关信号后向外输出。

电容式接近传感器工作原理框图以及电气

符号图如图5所示。

图5电容式接近传感器工作原理框图

电容式接近开关理论上可以检测任何物体,即既能检测金属物体,也能检测非金属

物体。

但当检测过高介电常数物体时,检测距离要明显减小,这时即使增加灵敏度也起

不到效果能;此外,电容式接近开关受环境影响较大,使用时应注意抗干扰措施。

2.2电涡流式接近传感器及使用

电感式接近开关是利用电涡流效应制造的传感器。

电涡流效应是指,当金属物体处

于一个交变的磁场中,在金属内部会产生交变的电涡流,该涡流又会反作用于产生它的

磁场这样一种物理效应。

如果这个交变的磁场是由一个电感线圈产生的,则这个电感线

圈中的电流就会发生变化,用于平衡涡流产生的磁场。

利用这一原理,以高频振荡器(LC振荡器)中的电感线圈作为检测元件,当被测金属物

体接近电感线圈时产生了涡流效应,引起振荡器振幅或频率的变化,由传感器的信号调

理电路(包括检波、放大、整形、输出等电路)将该变化转换成开关量输出,从而达到

检测目的。

电感式接近传感器工作原理框图以及电气符号图如图6所示。

3

图6电感式接近传感器工作原理框图

常见的电感式接近开关外形有圆柱型、长方体型和U型等,如图7所示。

图7常见的电感式接近开关外形

在接近开关的选用和安装中,必须认真考虑检测距离、设定距离,保证生产线上的

传感器可靠动作。

安装距离注意说明如图8所示。

图8安装距离注意说明

3、光电开关与光纤式接近开关

3.1光电开关的工作原理及使用

⑴光电开关的基本原理和分类

光电式接近传感器(光电开关)是利用光电效应做成的,用以检测物体的有无和表

面状态的变化等的传感器。

其中输出形式为开关量的传感器为光电式接近开关。

光电式接近开关主要由光发射器和光接收器构成。

如果光发射器发射的光线因检测

物体不同而被遮掩或反射,到达光接收器的量将会发生变化。

光接收器的敏感元件将检

测出这种变化,并转换为电气信号,进行输出。

大多使用可视光(主要为红色,也用绿

4

色、蓝色来判断颜色)和红外光。

按照接收器接收光的方式的不同,光电式接近开关可分为对射式、反射式和漫射式

3种,如图9所示。

a)对射型

b)漫射型(漫反射型)

c)回归反射型

图9光电式接近开关的类型

⑵漫射式光电开关

漫射式光电开关是利用光照射到被测物体上后反射回来的光线而工作的,由于物体

反射的光线为漫射光,故称为漫射式光电接近开关。

它的光发射器与光接收器处于同一

侧位置,且为一体化结构。

在工作时,光发射器始终发射检测光,若接近开关前方一定

距离内没有物体,则没有光被反射到接收器,接近开关处于常态而不动作;反之若接近

开关的前方一定距离内出现物体,只要反射回来的光强度足够,则接收器接收到足够的

漫射光就会使接近开关动作而改变输出的状态。

图9(b)为漫射式光电接近开关的工作原

理示意图。

常见的漫射式光电接近开关有园柱形和方形如图10所示。

(a)园柱形漫射式接近开关

(b)方形漫射式接近开关

(c)方形漫射式接近开关

图10漫射式光电接近开关外形

3.2光纤式传感器及使用

光纤传感器也是光电传感器的一种,它由光纤单元、放大器两部分组成。

其工作原

理示意图如图11所示。

投光器和受光器均在放大器内,投光器发出的光线通过一条光

纤内部从端面(光纤头)以约60°的角度扩散,照射到检测物体上;同样,反射回来的

5

光线通过另一条光纤的内部回送到受光器。

受光元件

光纤头

反射光

检测物体

投光元件

图11光纤传感器工作原理

光纤传感器由于检测部(光纤)中完全没有电气部分,抗干扰等耐环境性良好,并

且具有光纤头可安装在很小空间的地方,传输距离远,使用寿命长等优点。

光纤传感器是精密器件,使用时务须注意它的安装和拆卸方法。

下面以YL239装置

上使用的E3Z-NA11型光纤传感器(欧姆龙公司产)的装卸过程为例说明。

⑴放大器单元的安装和拆卸。

图12给出一个放大器的安装过程。

①将1台放大器

本体安装到DIN

导轨上

②滑动放大器本体,与

顶端的夹子对准后,粘

紧推倒发出“咔”声

图12E3Z-NA11的放大器安装过程

拆卸时以相反的过程进行。

注意,在连接了光纤的状态下,不要从DIN导轨上拆卸。

⑵光纤的装卸

进行连接或拆下的时候,注意一定要切断电源。

然后按下面方法进行装卸,有关安

装部位见图13。

固定解除状态

固定状态

光纤插入位置记号

光纤

图13光纤的装卸示意图

6

①安装光纤:

抬高保护罩,提起固定按钮,将光纤顺着放大器单元侧面的插入位置

记号进行插入,然后放下固定按钮。

②拆卸光纤:

抬起保护罩,提升固定按钮时可以将光纤取下来。

光纤式光电接近开关的放大器的灵敏度调节范围较大。

当光纤传感器灵敏度调得较

小时,反射性较差的黑色物体,光电探测器无法接收到反射信号;而反射性较好的白色

物体,光电探测器就可以接收到反射信号。

反之,若调高光纤传感器灵敏度,则即使对

反射性较差的黑色物体,光电探测器也可以接收到反射信号。

图14给出了放大器单元的俯视图,调节其中部的8旋转灵敏度高速旋钮就能进行放大

器灵敏度调节(顺时针旋转灵敏度增大)。

调节时,会看到“入光量显示灯”发光的变

化。

当探测器检测到物料时,“动作显示灯”会亮,提示检测到物料。

动作显示灯(橙色)

灵敏度旋钮指示器

定时功能切换开关

锁定拨杆

入光量显示灯

8旋转灵敏度高速旋钮

动作模式切换开关

图14光纤传感器放大器单元的俯视图

E3Z-NA11型光纤传感器电路框图如图15所示,接线时请注意根据导线颜色判断电

源极性和信号输出线,切勿把信号输出线直接连接到电源+24V端。

图15E3X-NA11型光纤传感器电路框图

三、旋转编码器及应用

旋转编码器是通过光电转换,将输出至轴上的机械、几何位移量转换成脉冲或数字

信号的传感器,主要用于速度或位置(角度)的检测。

一般来说,根据旋转编码器产生

脉冲的方式的不同,可以分为增量式、绝对式以及混合式三大类。

1、绝对式光电编码器

绝对式光电编码器通过输出唯一的数字码来表征绝对位置、角度或转数信息。

这唯

7

一的数字码被分配给每一个确定角度。

一圈内这些数字码的个数代表了单圈的分辨率。

因为绝对的位置是用唯一的码来表示的,所以无需初始参考点。

绝对式光电编码器的原

理示意图如图16所示。

(b)角位移检测原理示意图

(a)二进制编码盘

图16绝对式光电编码器的原理示意图

图16(a)所示的是一个二进制编码的绝对式光电编码盘,圆盘分为2等分(图中为

n

16等分);并沿径向分成n圈,各圈对应着编码的位数,称为码道。

故图3.4.9(a)所

示的编码盘是一个4位二进制编码盘,其中透明(白色)的部分为“0”,不透明(黑

色)的部分为“1”。

由不同的黑、白区域的排列组合即构成与角位移位置相对应的数码,

如“0000”对应“0”号位,“0011”对应“3”号位等。

码盘的材料大多为玻璃,也有

用金属与塑料的。

应用编码盘进行角位移检测的示意图如图16(b)所示,对应码盘每一码道,有一个

光电检测元件(图中为4码道光电码盘)。

当编码盘处于不同角度时由透明和不透明区

域组成的数码信号,由光电元件的受光与否,转换成电信号送往数码寄存器,由数码寄

存器即可获得角位移的位置数值。

光电编码盘检测的优点是非接触检测,允许高转速,精度也较高,单个码盘可做到

18个码道。

其缺点是结构复杂、价格较贵、安装较困难。

但由于光电编码盘允许高转速,

高精度,且输出为数字量,便于计算机控制,因此在高速、高精度的数控机床中得到广

泛应用。

2、增量式光电编码器

增量式旋转编码器通过输出“电脉冲”来表征位置和角度信息。

一圈内的脉冲数代

表了分辨率。

位置的确定则是依靠累加相对某一参考位置的输出脉冲数得到的。

当初始

上电时,需要找一个相对零位来确定绝对的位置信息。

增量式光电编码器的结构是由光栅盘和光电检测装置组成。

光栅盘是在一定直径的

圆板上等分地开通若干个长方形狭缝。

由于光电码盘与电动机同轴,电动机旋转时,光

8

栅盘与电动机同速旋转,经发光二极管等电子元件组成的检测装置检测输出若干脉冲信

号,其原理示意图如图17所示;因此,根据脉冲信号数量,便可推知转轴转动的角位

移数值。

图17旋转编码器原理示意图

为了提供旋转方向的信息,增量式编码器通常利用光电转换原理输出三组方波脉冲

A、B和Z相;A、B两组脉冲相位差90º。

当A相脉冲超前B相时为正转方向,而当B相

脉冲超前A相时则为反转方向。

Z相为每转一个脉冲,用于基准点定位。

如图18所示。

图18增量式编码器输出的三组方波脉冲

3、增量式编码器用于直线位移检测的实例

YL-335B分拣单元使用了这种具有A、B两相90º相位差的通用型旋转编码器,用

于计算工件在传送带上的位置。

编码器直接连接到传送带主动轴上。

该旋转编码器的三

相脉冲采用NPN型集电极开路输出,分辨率500线,工作电源DC12~24V。

本工作单元

没有使用Z相脉冲,A、B两相输出端直接连接到PLC的高速计数器输入端。

为了检测直线位移量,首先要确定每一个脉冲对应的位移量即脉冲当量,然后PLC

才能根据从高速计数器输入端所采集到的脉冲数计算总的位移量。

分拣单元主动轴的直径为d=43mm,则减速电机每旋转一周,皮带上工件移动距离

L=π•d=3.14×43=136.35mm。

故脉冲当量μ为μ=L/500≈0.273mm。

按如图19所示

的安装尺寸,当工件从下料口中心线移至传感器中心时,旋转编码器约发出430个脉冲;

移至第一个推杆中心点时,约发出614个脉冲;移至第二个推杆中心点时,约发出963

个脉冲;移至第二个推杆中心点时,约发出1284个脉冲。

9

图19传送带位置计算用图

应该指出的是,上述脉冲当量的计算只是理论上的。

实际上各种误差因素不可避免,

例如传送带主动轴直径(包括皮带厚度)的测量误差,传送带的安装偏差、张紧度,分

拣单元整体在工作台面上定位偏差等等,都将影响理论计算值。

因此理论计算值只能作

为估算值。

脉冲当量的误差所引起的累积误差会随着工件在传送带上运动距离的增大而

迅速增加,甚至达到不可容忍的地步。

因而在分拣单元安装调试时,除了要仔细调整尽

量减少安装偏差外,尚须现场测试脉冲当量值。

一种测试方法的步骤如下:

①分拣单元安装调试时,必须仔细调整电动机与主动轴联轴的同心度和传送皮带

的张紧度。

调节张紧度的两个调节螺栓应平衡调节,避免皮带运行时跑偏。

传送带张紧

度以电动机在输入频率为1Hz时能顺利启动,低于1Hz时难以启动为宜。

测试时可把变

频器设置为Pr.79=1,Pr.3=0Hz,Pr.161=1;这样就能在操作机板进行启动/停止

操作,并且把M旋钮作为电位器使用进行频率调节。

②安装调整结束后,变频器参数设置为:

Pr.79=2(固定的外部运行模式),Pr.4=25Hz(高速段运行频率设定值)

③编写图20所示的程序,编译后传送到PLC。

10

图20脉冲当量现场测试程序

④运行PLC程序,并置于监控方式。

在传送带进料口中心处放下工件后,按启动

按钮启动运行。

工件被传送到一段较长的距离后,按下停止按钮停止运行。

观察监控界

面上C251的读数,将此值填写到表5-13的“高速计数脉冲数”一栏中。

然后在传送带

上测量工件移动的距离,把测量值填写到表中“工件移动距离”一栏中;把监控界面上

观察到的高速计数脉冲值,填写到“高速计数脉冲数”一栏中,则脉冲当量μ计算值=

工件移动距离/高速计数脉冲数,填写到相应栏目中。

表5-13脉冲当量现场测试数据

内容

工件移动距离高速计数脉冲数

脉冲当量μ

(计算值)

序号

(测量值)

(测试值)

第一次

第二次

第三次

357.8

358

1391

1392

1394

0.2571

0.2571

0.2586

360.5

⑤重新把工件放到进料口中心处,按下启动按钮即进行第二次测试。

进行三次测

试后,求出脉冲当量μ平均值为:

μ=(μ1+μ2+μ3)/3=0.2576。

按如图5-9所示的安装尺寸重新计算旋转编码器到各位置应发出的脉冲数:

当工件

从下料口中心线移至传感器中心时,旋转编码器发出456个脉冲;移至第一个推杆中心

点时,发出650个脉冲;移至第二个推杆中心点时,约发出1021个脉冲;移至第三个

推杆中心点时,约发出1361个脉冲。

11