水工金属结构压力钢管生产作业指导书.docx

《水工金属结构压力钢管生产作业指导书.docx》由会员分享,可在线阅读,更多相关《水工金属结构压力钢管生产作业指导书.docx(8页珍藏版)》请在冰豆网上搜索。

水工金属结构压力钢管生产作业指导书

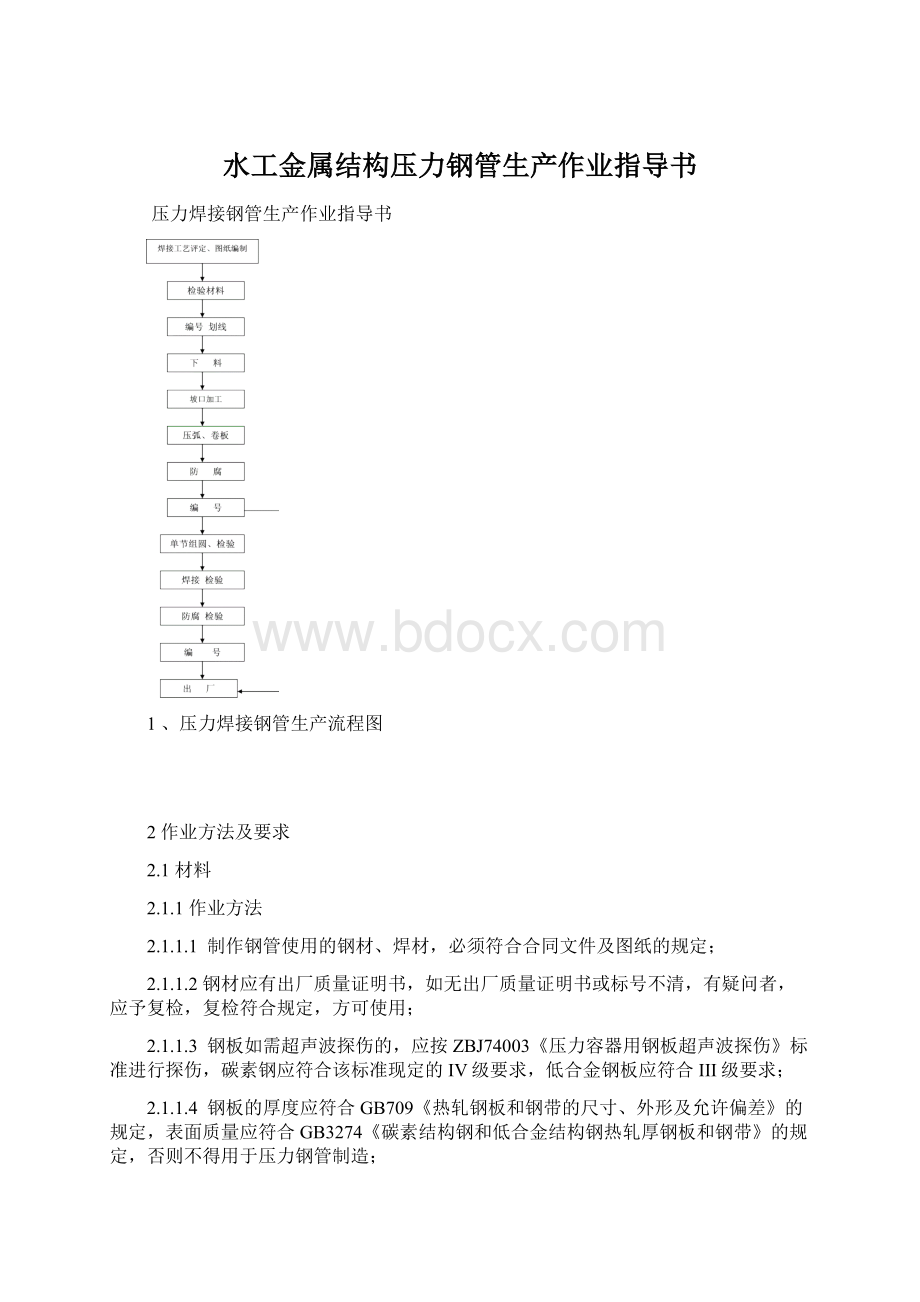

压力焊接钢管生产作业指导书

1、压力焊接钢管生产流程图

2作业方法及要求

2.1材料

2.1.1作业方法

2.1.1.1制作钢管使用的钢材、焊材,必须符合合同文件及图纸的规定;

2.1.1.2钢材应有出厂质量证明书,如无出厂质量证明书或标号不清,有疑问者,应予复检,复检符合规定,方可使用;

2.1.1.3钢板如需超声波探伤的,应按ZBJ74003《压力容器用钢板超声波探伤》标准进行探伤,碳素钢应符合该标准现定的IV级要求,低合金钢板应符合III级要求;

2.1.1.4钢板的厚度应符合GB709《热轧钢板和钢带的尺寸、外形及允许偏差》的规定,表面质量应符合GB3274《碳素结构钢和低合金结构钢热轧厚钢板和钢带》的规定,否则不得用于压力钢管制造;

2.1.1.5采用国外钢板应符合相关规定或经化学成份、力学性能检测确定。

2.1.2质量检验

2.1.2.1检验依据:

合同文件及技术条款

设计图纸

材质证明文件及ZBJ74003《压力容器用钢超声波探伤》、GB709《热轧钢板和钢带的尺寸、外形及允许偏差》、GB3274《碳素结构钢和低合金结构钢热轧厚钢板和钢带》等有关规定;

2.1.2.2检验方法及器具:

材料质量:

查看材质证明文件、及经法定计量部门检定的长度量具测量钢板实际尺寸;

2.2排料划线

2.2.1作业方法

2.2.1.1钢板下料划线时,应考虑卷板后伸长量,焊缝间隙,焊接后的收缩量及加工裕度等,钢板划线的极限偏差应符合DL5017《压力钢管制造安装验收规范》表4.1.1的规定;

2.2.1.2钢板划线后,应标出钢管分段、分节、分块的编号、水流方向、水平和垂直中心线、灌浆孔位置、坡口角度及切割线等符号。

2.2.1.3同一管节上相邻管节的纵缝距离应大于板厚的5倍且不小于100mm。

2.2.1.4岔管的纵缝和环缝不应设置在相贯线两轴端点部位,错开距离不少于500mm。

2.2.2质量检验

2.2.2.1检验依据:

合同文件的技术条款

设计图纸及技术说明

排料图

零件下料工艺卡

DL5017《压力钢管制造安装及验收规范》第4.1节

2.2.2.2检验方法及器具:

检验量具需经省一级认可的计量部门检定合格,并在有效期内。

划线几何尺寸:

用尺检验

排料的正确性符合规定。

2.3下料

2.3.1作业方法

2.3.1.1钢板切割应用自动、半自动切割机切割,切割的熔渣、毛刺和由于切割造成的缺口,应用砂轮机磨去,坡口应用刨边机刨边,禁止用电弧切割,开坡口。

2.3.1.2切割后坡口尺寸极限偏差应符合GB985《气焊、电弧焊及气体保护焊焊缝坡口的基本形式与尺寸》GB986《埋弧焊焊缝坡口的基本形式与尺寸》或施工图样的规定。

2.3.2质量检验

2.3.2.1检验依据:

零件下料工艺卡

设计图纸

2.3.2.2检验方法及器具:

几何尺寸:

用卷尺或板尺检验

坡口:

用焊缝规检验

2.4卷板

2.4.1作业方法

2.4.1.1卷板方向应和钢板延压方向一致;

2.4.1.2卷板后,将瓦片以自由状态立于平台上,用样板检查其弧度,应符合DL5017表4.1.5—1的规定;

2.4.1.3卷板及调整时,不许锤击钢板,防止钢板上出现伤痕;

2.4.1.4高强度调质钢卷板后,严禁用火焰校正弧度;

2.4.1.5冷卷或冷压成型的高强度调质钢,应按图样和设计文件要求作热处理;

2.4.2质量检验

2.4.2.1检验依据:

合同文件的技术条款;

设计图纸;

工艺文件;

DL5017《压力钢管制造安装及验收规范》第4.1.5节。

2.4.2.2检验方法及器具:

弧度:

用样板检查;

间隙:

用尺检查。

2.5对圆

2.5.1作业方法

2.5.1.1钢管对圆应在平台上进行,其管口平面度应符合DL5017表4.1.6的规定;周长差应符合表4.1.7的规定;钢管纵、环缝对口错边量的极限偏差应符合DL5017表4.1.8的规定;

2.5.1.2钢管圆度(指同端管口相互垂直两直径之差的最大值)的偏差不应大于3D/1000,每端管口至少测两对直径;

2.5.1.3加劲环、支承环和止水环与钢管外壁的局部间隙不大于3mm,对接焊缝应与钢管纵缝错开100mm以上,其组装的极限偏差应符合DL5017《压力钢管制造安装及验收规范》第4.1.15节的规定;

2.5.2质量检验

2.5.2.1检验依据:

合同文件的技术条款

设计图纸

DL5017《压力钢管制造安装及验收规范》

2.5.2.2检验方法及器具:

弧度:

用样板检查

焊缝间隙、坡口角度:

用焊缝规检查

直径、周长:

用卷尺检查

2.6焊接

2.6.1作业方法

2.6.1.1施焊前应以可靠的钢材焊接性能为依据对钢管的材料进行焊接工艺评定,需用的焊接性能资料,应由供货方提供,否则应先进行焊接性能试验。

2.6.1.2焊接工艺评定一般过程是:

拟定焊接工艺指导书,施焊试件和制取试样、检验试件和试样、测定焊接接头是否具有所要求的使用性能。

填写“焊接工艺评定报告”再结合实践经验,制定“焊接工艺规程”作为指导焊接生产的依据。

2.6.1.3已进行过“评定”,但改变重要参数之一者,应重新进行“评定”,重要参数项目详见DL5017节第6.1.6条的规定。

2.6.1.4从事I、II类焊缝焊接的焊工,应持合格的有效证书,焊接的钢材种类、焊接的方法、焊接的位置等应与焊工考试合格的项目相同;

2.6.1.5ⅠⅡ类焊缝的定位焊,质量要求及工艺措施与正式焊缝相同。

2.6.1.6焊接材料,焊条应按厂家说明书规定的烘焙温度和时间进行烘焙。

现场使用的焊条应装入保温筒内,保温筒应接上电源,焊条随用随取,并应符合DL5017第6.3.8条的规定。

2.6.1.7焊缝(包括定位焊)焊接时,应在坡口上引弧,熄弧,严禁在母材上引弧。

熄弧时应将弧坑填满,多层焊的层间焊头应错开,并遵守DL5017第6.3.7条的规定。

2.6.1.8工卡具、内外支撑、吊耳及其它临时构件的焊接和拆除应符合DL5017第6.3.11的规定。

2.6.1.9纵缝焊接后,用样板检查纵缝处弧度,其间隙应符合DL5017表4.1.9的规定

2.6.2质量检验

2.6.2.1检验依据:

合同文件及技术条款

工艺评定及焊接工艺卡

DL5017《压力钢管制造安装及验收规范》中6.4有关焊缝外观质量及焊缝无损探伤的有关规定.

2.6.2.2检验方法及器具:

旁站督促执行工艺、规范情况,检查弧度。

2.7焊缝检测

2.7.1作业方法

2.7.1.1无损检测人员应持证上岗,焊缝质量评定应由Ⅱ级或Ⅱ级以上资格的检测人员担任。

2.7.1.2所有焊缝均应进行外观检查,外观质量应符合DL5017表6.4.1的规定。

2.7.1.3无损探伤应在焊接完成24小时以后进行。

2.7.1.4焊缝无损探伤长度占焊缝全长的百分比不少于DL5017表、中的规定,有特殊要求按图样和设计文件执行。

2.7.1.5凡检验超标的缺陷,应进行返修,返修的焊缝,应按焊接工艺要求进行,同一部位返修的次数不宜超过二次,超过二次时应由公司焊接责任工程师主持处理,返修过的部位应进行检测,检测的标准与前相同。

2.7.2质量检验

2.7.2.1检验依据:

合同文件及技术条款

射线探伤按GB3323《钢熔化焊对接接头射线照相和质量分级》标准评定:

一类焊缝Ⅱ级合格,二类焊缝Ⅲ级合格。

超声波探伤按GB11345《钢焊缝手工超声波探伤方法和探伤结果的分级》标准评定:

一类焊缝BI级为合格,二类焊缝BⅡ级为合格。

2.7.2.2检验方法及器具:

所用仪器需经省一级认可的计量部门测定合格,并在有效期内,使用前应检验仪器工况完好、尺度准确。

2.8防腐

2.8.1表面预处理

2.8.1.1作业方法

1)表面预处理应符合合同文件及技术条款的规定,除锈等级应符合GB8923《涂装前钢材表面锈蚀等级和除锈等级》标准中的相关规定。

2)当空气中相对湿度超过85%,环境气温低于5℃和钢板表面温度低于大气露点以上3℃时,不得进行除锈。

3)去锈磨料颗粒、直径、新旧程度与去锈粗糙度有关,应根据表面粗糙度的要求,选择匹配相应磨料颗粒。

使用压缩空气应经过过滤除去油、水。

2.8.1.2质量检验

1)检验依据:

合同文件及技术条款

GB8923《涂装前钢材表面锈蚀等级和除锈等级》

2)检验方法及器具:

每次检测前,应对所使用仪器进行校验、对零。

表面粗糙度应符合规定,达不到或超过某一定值,均为不合格。

2.8.2涂料涂装

2.8.2.1作业方法

1)使用的涂料应符合图纸规定,涂装层数、每层厚度、逐层涂装间隔时间、涂料调配方法、涂装注意事项,应按合同文件及厂家说明书进行。

2)经除锈后的钢材表面应尽快涂装,一般在4小时内为宜,晴天最长也不超过24小时内涂装,多层涂料最好选择同一厂家的产品。

3)空气中相对湿度超过85%,钢板表面温度低于大气露点以上3℃或高于60℃以及环境温度低于10℃时,均不得进行涂装。

2.8.2.2质量检验

1)检验依据:

合同文件的技术条款

DL5017《压力钢管制造安装及验收规范》中8.1、8.2、8.3的有关规定。

2)检验方法及器具:

检验用仪器检测前应校验、对零,所测数据应符合规定。

外观检查:

表面光滑,颜色一致,无皱皮、起泡、流挂、漏涂等缺陷,一旦发现应及时处理,厚度达不到要求,应补喷。

附着力检测应符合SL105-95附录G3之规定。

2.8.3热喷涂

2.8.3.1作业方法

使用的喷涂金属材料、喷层厚度应符合合同文件及厂家说明书中的规定进行。

喷涂金属材料锌丝纯度不低于99.95%,铝丝纯度不低于99.5%,锌铝合金的含铝量为13~35%,铝镁合金的含镁量为4.8~5.5%。

经除锈后的钢板表面应尽快喷涂,一般在2h内喷涂,睛天和正常大气条件下最长不应超过12h。

喷涂用的压缩空气应清洁、干燥,压力不小于0.4Mpa,采用气喷涂用的氧气、乙炔,压力调至适当位置,一般氧气调至0.4Mpa,乙炔调至0.04Mpa。

喷涂时送丝速度、喷射距离、喷枪角度、喷枪移动速度、一次喷涂厚度与喷涂材料、喷涂质量密切相关,应根据具体情况和操作者的技巧及喷涂质量来调整。

喷涂应力求均匀,各喷涂层,应相互垂直,交叉覆盖,应有1/3的宽度重叠。

当空气中相对湿度超过85%,钢板表面温度低于大气露点以上3℃以及环境温度低于5℃时,均不得进行喷涂。

2.8.3.2质量检验

1.检验依据:

合同文件及技术条款。

DL5017-93《压力钢管制造安装及验收规范》中9.4的有关规定。

SL105-95水工金属结构防腐规。

2.检验方法及器具:

a每次检测前应对使用仪器进行校验、对零。

b金属喷涂完应进行外观检查,涂层表面应均匀无杂物、起皮、鼓泡、孔洞、粗颗粒、掉块、裂纹、凹凸不平等现象。

C金属涂层的厚度,结合性能应符合DL5017-93附录G的要求。

3.本作业方法及要求只是一个梗概,若要具有操作性,应根据各工程项目的具体情况,予以补充。

4.附表(根据工程实际情况予以取舍增减,报监理审批后实施)。

水工金属结构压力钢管生产作业

指

导

书

(编号:

YCWD-JS10015)

永昌县武德金属制品有限公司

二〇一八年