各种材料摩擦系数表.docx

《各种材料摩擦系数表.docx》由会员分享,可在线阅读,更多相关《各种材料摩擦系数表.docx(10页珍藏版)》请在冰豆网上搜索。

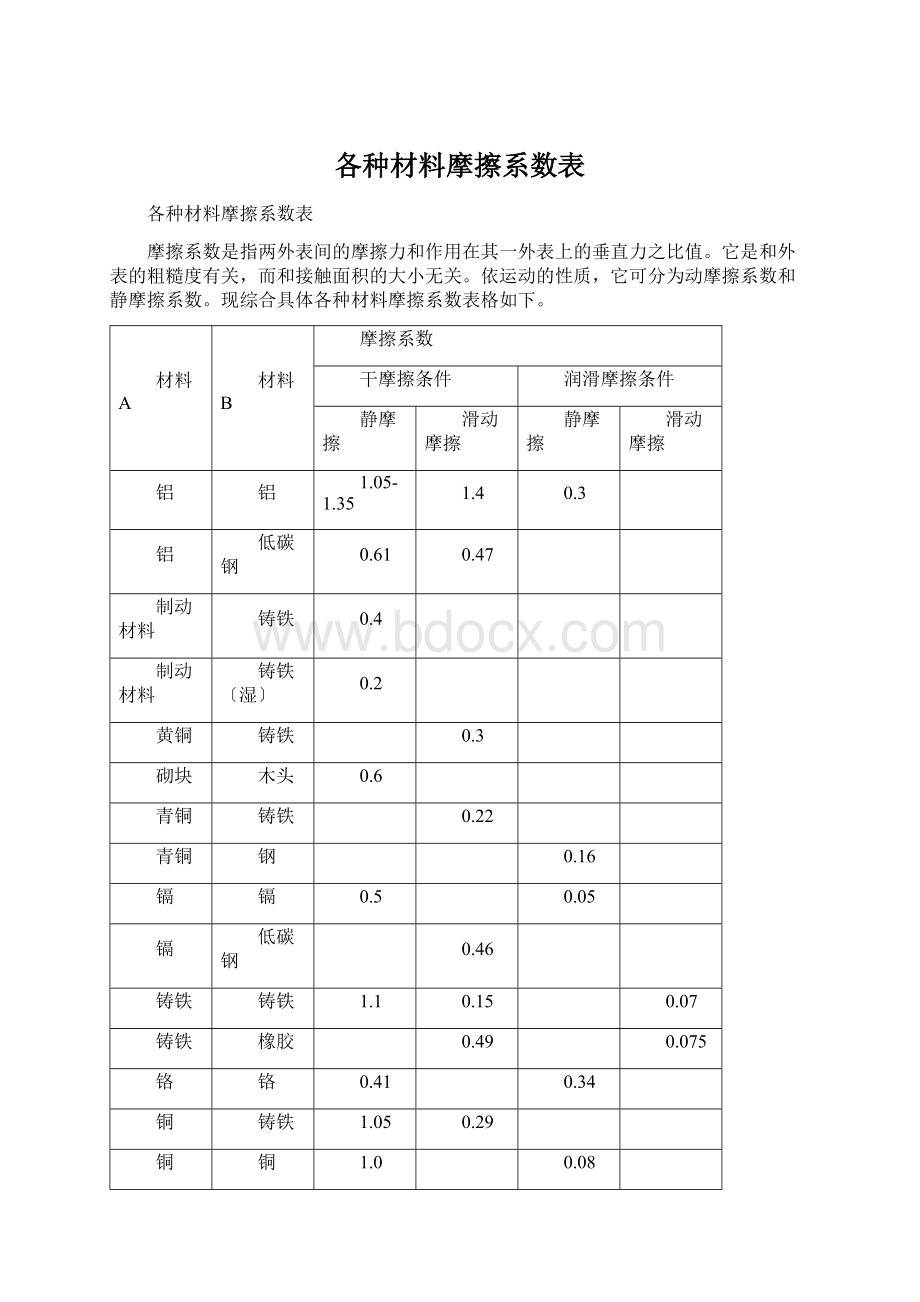

各种材料摩擦系数表

各种材料摩擦系数表

摩擦系数是指两外表间的摩擦力和作用在其一外表上的垂直力之比值。

它是和外表的粗糙度有关,而和接触面积的大小无关。

依运动的性质,它可分为动摩擦系数和静摩擦系数。

现综合具体各种材料摩擦系数表格如下。

材料A

材料B

摩擦系数

干摩擦条件

润滑摩擦条件

静摩擦

滑动摩擦

静摩擦

滑动摩擦

铝

铝

1.05-1.35

1.4

0.3

铝

低碳钢

0.61

0.47

制动材料

铸铁

0.4

制动材料

铸铁〔湿〕

0.2

黄铜

铸铁

0.3

砌块

木头

0.6

青铜

铸铁

0.22

青铜

钢

0.16

镉

镉

0.5

0.05

镉

低碳钢

0.46

铸铁

铸铁

1.1

0.15

0.07

铸铁

橡胶

0.49

0.075

铬

铬

0.41

0.34

铜

铸铁

1.05

0.29

铜

铜

1.0

0.08

铜

低碳钢

0.53

0.36

0.18

铅铜合金

钢

0.22

-

金刚石

金刚石

0.1

0.05–0.1

金刚石

金属

0.1-0.15

0.1

玻璃

玻璃

0.9–1.0

0.4

0.1–0.6

0.09-0.12

玻璃

金属

0.5–0.7

0.2–0.3

玻璃

镍

0.78

0.56

石墨

石墨

0.1

0.1

石墨

钢

0.1

0.1

石墨〔真空〕

石墨〔真空〕

0.5–0.8

高硬碳

高硬碳

0.16

0.12–0.14

高硬碳

钢

0.14

0.11–0.14

铁

铁

1.0

0.15–0.2

铅

铸铁

0.43

皮革

木材

0.3–0.4

皮革

金属〔干净〕

0.6

0.2

皮革

金属〔潮湿〕

0.4

皮革

橡胶〔平行纹理〕

0.61

0.52

镁

镁

0.6

0.08

镍

镍

0.7-1.1

0.53

0.28

0.12

镍

低碳钢

0.64;

0.178

尼龙

尼龙

0.15–0.25

橡胶

橡胶〔平行纹理〕

0.62

0.48

橡胶

橡胶〔穿插纹理〕

0.54

0.32

0.072

铂

铂

1.2

0.25

有机玻璃

有机玻璃

0.8

0.8

有机玻璃

钢

0.4–0.5

0.4–0.5

聚苯乙烯

聚苯乙烯

0.5

0.5

聚苯乙烯

钢

0.3-0.35

0.3-0.35

聚乙烯

钢

0.2

0,2

合成橡胶

沥青〔干〕

0.5-0.8

合成橡胶

沥青〔湿〕

0.25-0.75

合成橡胶

混凝土(干)

0.6-0.85

合成橡胶

混凝土(湿)

0.45-0.75

蓝宝石

蓝宝石

0.2

0.2

银

银

1.4

0.55

烧结青铜

钢

-

0.13

固体粒子

合成橡胶

1.0–4.0

--

钢

铝族元素

0.45

钢

黄铜

0.35

0.19

低碳钢

黄铜

0.51

0.44

低碳钢

铸铁

0.23

0.183

0.133

钢

铸铁

0.4

0.21

钢

铅铜合金

0.22

0.16

0.145

硬质合金

石墨

0.21

0.09

钢

石墨

0.1

0.1

低碳钢

铅

0.95

0.95

0.5

0.3

低碳钢

磷族元素化合物

0.34

0.173

钢

磷族元素化合物

0.35

硬质合金

聚乙烯

0.2

0.2

硬质合金

聚苯乙烯

0.3-0.35

0.3-0.35

低碳钢

低碳钢

0.74

0.57

0.09-0.19

硬质合金

硬质合金

0.78

0.42

0.05-0.11

0.029-0.12

钢

镀锌钢

0.5

0.45

-

-

聚四氟乙烯

钢

0.04

0.04

0.04

聚四氟乙烯

聚四氟乙烯

0.04

0.04

0.04

锡

铸铁

0.32

碳化钨

碳化钨

0.2-0,25

0.12

碳化钨

钢

0.4–0.6

0.08–0.2

碳化钨

铜

0.35

碳化钨

铁

0.8

木头

木头〔干净〕

0.25–0.5

木头

木头〔湿〕

0.2

木头

金属〔干净〕

0.2-0.6

木头

金属〔湿〕

0.2

木头

砌块

0.6

木头

混凝土

0.62

锌

锌

0.6

0.04

锌

铸铁

0.85

0.21

材料A

材料B

摩擦系数

干摩擦条件

润滑摩擦条件

静摩擦

滑动摩擦

静摩擦

滑动摩擦

注:

表中摩擦系数是试验值,只能作近似参考

固体润滑材料

固体润滑材料是利用固体粉末、薄膜或某些整体材料来减少两承载外表间的摩擦磨损作用的材料。

在固体润滑过程中,固体润滑材料和周围介质要与摩擦外表发生物理、化学反响生成固体润滑膜,降低摩擦磨损。

中文名

固体润滑材料

采用材料

固体粉末、薄膜等

作 用

减少摩擦磨损

使用物件

齿轮、轴承等

1.1 根本性能

2.2 使用方法

3.3 常用材料

根本性能

1)与摩擦外表能结实地附着,有保护外表功能固体润滑剂应具有良好的成膜能力,能与摩擦外表形成结实的化学吸附膜或物理吸附膜,在外表附着,防止相对运动外表之间产生严重的熔焊或金属的相互转移。

2)抗剪强度较低固体润滑剂具有较低的抗剪强度,这样才能使摩擦副的摩擦系数小,功率损耗低,温度上升小。

而且其抗剪强度应在宽温度范围内不发生变化,使其应用领域较广。

3)稳定性好,包括物理热稳定,化学热稳定和时效稳定,不产生腐蚀及其他有害的作用物理热稳定是指在没有活性物质参与下,温度改变不会引起相变或晶格的各种变化,因此不致于引起抗剪强度的变化,导致固体的摩擦性能改变。

化学热稳定是指在各种活性介质中温度的变化不会引起强烈的化学反响。

要求固体润滑剂物理和化学热稳定,是考虑到高温、超低温以及在化学介质中使用时性能不会发生太大变化,而时效稳定是指要求固体润滑剂长期放置不变质,以便长期使用。

此外还要求它对轴承和有关部件无腐蚀性、对人畜无毒害,不污染环境等。

4)要求固体润滑剂有较高的承载能力因为固体润滑剂往往应用于严酷工况与环境条件如低速高负荷下使用,所以要求它具有较高的承载能力,又要容易剪切。

使用方法

1)作成整体零件使用某些工程塑料如聚四氟乙烯、聚缩醛、聚甲醛、聚碳酸脂、聚酰胺、聚砜、聚酰亚胺、氯化聚醚、聚苯硫醚和聚对苯二甲酸酯等的摩擦系数较低,成形加工性和化学稳定性好,电绝缘性优良,抗冲击能力强,可以制成整体零部件,假设采用环璃纤维、金属纤维、石墨纤维、硼纤维等对这些塑料增强,综合性能更好,使用得较多的有齿轮、轴承、导轨、凸轮、滚动轴承保持架等。

2)作成各种覆盖膜来使用通过物理方法将固体润滑剂施加到摩擦界面或外表,使之成为具有一定自润滑性能的干膜,这是较常用的方法之一。

成膜的方法很多,各种固体润滑剂可通过溅射、电泳沉积、等离子喷镀、离子镀、电镀、粘结剂粘结、化学生成、挤压、浸渍、滚涂等方法来成膜。

3)制成复合或组合材料使用所谓复合〔组合〕材料,是指由两种或两种以上的材料组合或复合起来使用的材料系统。

这些材料的物理、化学性质以及形状都是不同的,而且是互不可溶的。

组合或复合的最终目的是要获得种性能更优越的新材料,一般都称为复合材料。

4)作为固体润滑粉末使用将固体润滑粉末〔如MoS2〕以适量添加到润滑油或润滑脂中,可提高润滑油脂的承载能力及改善边办润滑状态等,如MoS2油剂、MoS2油膏、MoS2润滑脂及MoS2水剂等。

常用材料

1)二硫化钼

(1)低摩擦特性。

(2)高承载能力。

(3)良好的热稳定性

(4)强的化学稳定性

(5)抗辐照性

(6)耐高真空性能

2)石墨

石墨在摩擦状态下,能沿着晶体层间滑移,并沿着摩擦方向定向。

石墨与钢、铬和橡胶等的外表有良好的粘附能力,因此,在一般条件下,石墨是一种优良的润滑剂。

但是,当吸附膜解吸后,石墨的摩擦磨损性能会变坏。

所以,一般倾向于在氧化的钢或铜的外表上以石墨作润滑剂。

3)氟化石墨

与石墨或二硫化钼相比,它的耐磨性好,这是由于氟碳键的结合能较强所致。

层与层之间的距离比石墨大得多,因此更容易在层间发生剪切。

由于氟的引入,使它在高温、高速、高负荷条件下的性能优于石墨或二硫化钼,改善了石墨在没有水气条件下的润滑性能。

4)氮化硼

氮化硼是一种新型陶瓷材料,高温、高压下可烧结而成。

氮化硼的密度为2.27g/cm3,熔点为3100~3300℃;莫氏硬度为2;在空气中摩擦系数为0.2,而在真空中为0.3;在空气中热安定性为700°C,而在真空中为1587°C.它耐腐蚀,电绝缘性很好,比电阻大于10-6Ω.cm;压缩强度为170MPa;在c轴方向上的热膨胀系数为41×10-6/℃而在d轴方向上为-2.3×10-6;在氧化气氛下最高使用温度为900℃,而在非活性复原气氛下可达2800℃,但在常温下润滑性能较差,故常与氟化石墨、石墨与二硫化钼混合用作高温润滑剂,将氮化硼粉末分散在油中或水中可以作为拉丝或压制成形的润滑剂,也可用作高温炉滑动零件的润滑剂,氮化硼的烧结体可用作具有自润滑性能的轴承、滑动零件的材料。

5)氮化硅

氮化硅属于六方晶系,是一种陶瓷材料,不具备石墨那样的层状构造,也没有氧化铅那样的塑性流动性,由于粒子硬度高,所以在粉末状态不具有润滑性。

但其成形体外表经过适当精加工,由于与其接触的微凸体点数减少可呈现出低摩擦系数。

据研究结果称,外表精加工至0.05~0.025μm时,摩擦系数可达0.01.氮化硅的而磨性因环境气氛、负荷、速度等条件及外表粗糙度不同而变化。

在干摩擦条件下耐磨性良好。

6)聚四氟乙烯

聚四氟乙烯有很好的化学安定性和热稳定性。

在高温下与浓酸、浓碱、强氧化剂均不发生反响,即使在王水中煮沸,其重量及性能都没有变化。

而且它在很宽的温度范围和几乎所有的环境气氛下,都能保持良好化学安定性、热稳定性以及润滑性。

聚四氟乙烯具有各向异性的特性,在滑动摩擦条件下,也能发生良好的定向。

它的摩擦系数比石墨、MoS2都低。

一般聚四氟乙烯对钢的摩擦系数常引用为0.04,在高负荷条件下,摩擦系数会降低到0.016。

7)尼龙

尼龙的摩擦系数随负荷的增加而降低,在高负荷条件下,摩擦系数可以降至0.1~0.15左右;在摩擦外表存在有油或水时,摩擦系数有更大的下降趋势。

尼龙的摩擦系数还随着速度的增加或外表温度的升高而下降。

尼龙的耐磨损性好,特别是在有大量尘土、泥砂的环境中,它所表现出来的耐磨损性是其他塑料无法与之相比的。

在摩擦外表上有泥砂、尘土或其他硬质类材料存在时,尼龙的耐磨性比轴承钢、铸铁甚至比经淬火外表镀铭的碳钢还要好。

在应用尼龙材料时,要特别注意选择与其相互对摩的材料。

在摩擦界面有硬质微粒存在时,尼龙的耐磨损性是一般钢材不能与之相比的。

如用尼龙轴瓦代替表铜轴瓦时,被磨损的是轴,轴是不易更换零件,它被磨损后会带来严重后果。

尼龙的缺点是:

吸潮性强、吸水性大、尺寸稳定性差,这在铸型尼龙表现得更为突出。

尼龙的热传导系数小,热膨胀系数大,加之摩擦系数也不算低,因此最好用于有油至少是少油润滑和有特殊冷却装置的条件下。

8)聚甲醛

聚甲醛是一种不透明乳白色的结晶性线型聚合物,具有良好的综合性和差色性的高熔点、高结晶性的热塑性工程塑料,是塑料中力学性能与金属较为接近的品种之一,它的尺寸稳定性好,耐水、耐冲击、耐油、耐化学药品及耐磨性等都非常优良。

它的摩擦系数和磨耗量较低,适用于长期经受摩擦滑动的部件,如机床导轨。

在运动部件中使用时不需使用润滑剂,具有优良的自润滑作用。

9)聚酰亚胺

均苯型聚酰亚胺的长期使用温度为260°C,具有优良的耐摩擦、耐磨损性能和尺寸稳定性。

它具有优良的耐油和耐有机溶剂性,能耐一般的酸,但在浓硫酸和发烟硝酸等强氧化剂作用下会发生氧化降解,在高温下仍具有优良的介电性能。

但它不耐碱,本钱也较高。

它在惰性介质中,在高负荷和高速下的磨损量极小。

10)聚对羟基苯甲酸酯

聚对羟基苯甲酸酯是全芳香族的聚酯树脂。

分子构造是直链状的线性分子,但结晶度很高〔大于90%〕,使它难以熔融流动,因而具有热固性树脂的成型特性。

它与金属的性能接近,是目前塑料中热导率和空气中的热稳定性最高的品种,在高温下还呈现与金属相似的非粘性流动。

它是一种摩擦系数极低的自润滑材料,摩擦系数可到达0.005,甚至比用润滑油、脂润滑时的还低。

它可作为耐腐蚀泵、超音速飞机外壳钛合金的涂层材料。

但其热塑成型较为因难,需用高速高能锻成型,或是采用等离子喷涂及一般金属加工方法加工。

11)软金属

金、银、锡、铅、镁、铟等软金属可作为固体润滑剂使用。

软金属可以单独或是和其他润滑剂一起使用。

其应用方法有二种,一是以薄膜的形式应用,既将铅、锌、锡等低熔点软金属、合金作为干膜那样使用,铜和青铜等虽然并非低熔点,有时也可这样使用。

另一种使用方法是将软金属添加到合金或粉末合金中作为润滑成分以利用其润滑效果,如一般的白色合金〔轴承合金〕、油膜轴承合金〔Kelmet〕等就含有铅、锑、锌、锡、铟等软金属,又如烧结合金摩擦材料与电刷材料集流环和触点等也可使用含软金属如银、金等成分。

软金属的摩擦系数较大,但与润滑油并用时,可降低其摩擦系数及磨损,膜厚对软金属的润滑影响较大,如烟膜厚度小于0.1m时,那么润滑膜易于破环,厚于0.01mm时那么摩擦系数增大,故应有适当的厚度。