有限元分析报告1.docx

《有限元分析报告1.docx》由会员分享,可在线阅读,更多相关《有限元分析报告1.docx(13页珍藏版)》请在冰豆网上搜索。

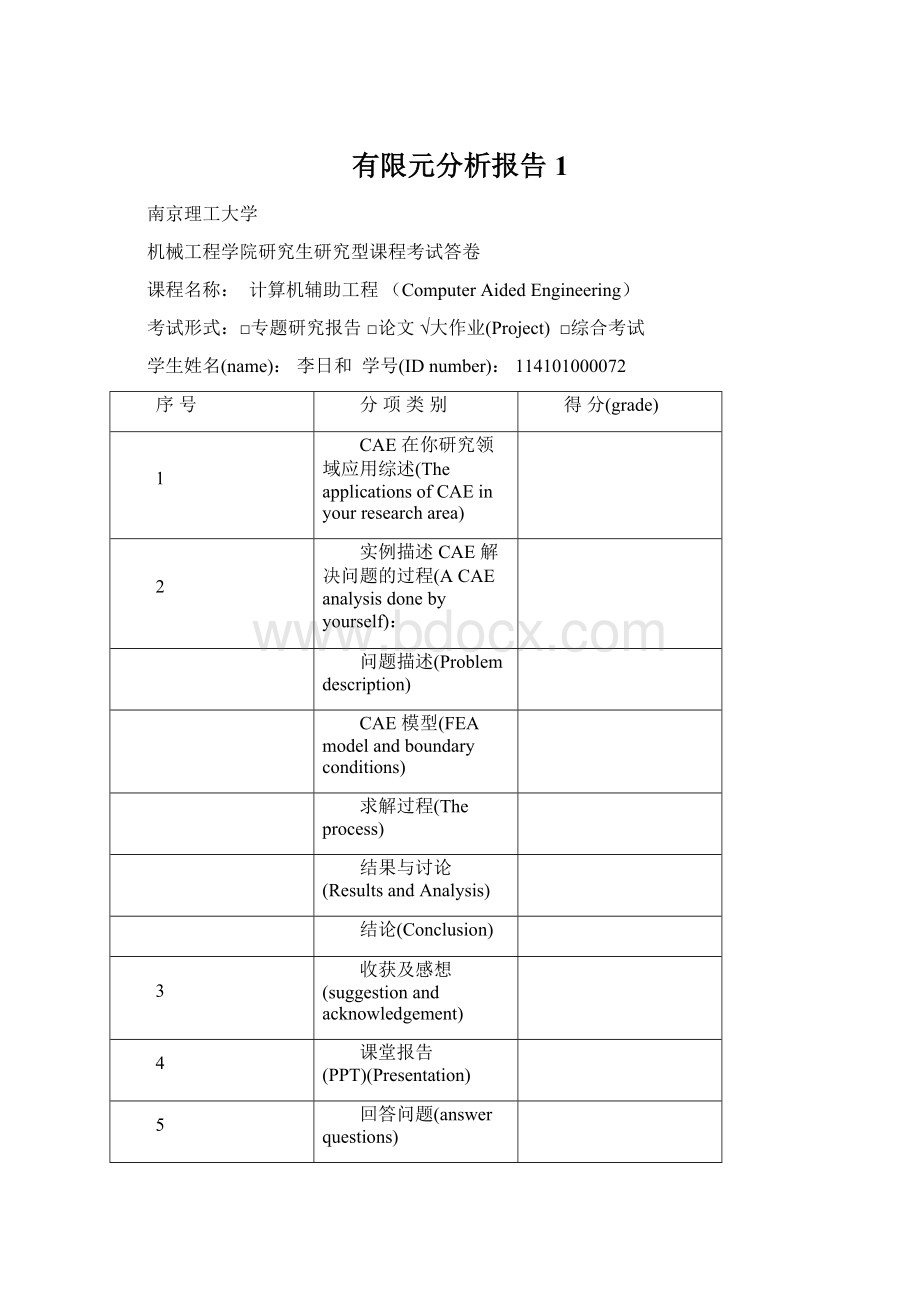

有限元分析报告1

南京理工大学

机械工程学院研究生研究型课程考试答卷

课程名称:

计算机辅助工程(ComputerAidedEngineering)

考试形式:

□专题研究报告□论文√大作业(Project)□综合考试

学生姓名(name):

李日和学号(IDnumber):

114101000072

序号

分项类别

得分(grade)

1

CAE在你研究领域应用综述(TheapplicationsofCAEinyourresearcharea)

2

实例描述CAE解决问题的过程(ACAEanalysisdonebyyourself):

问题描述(Problemdescription)

CAE模型(FEAmodelandboundaryconditions)

求解过程(Theprocess)

结果与讨论(ResultsandAnalysis)

结论(Conclusion)

3

收获及感想(suggestionandacknowledgement)

4

课堂报告(PPT)(Presentation)

5

回答问题(answerquestions)

总分(Total)

评阅人:

时间:

2015年6月16日

1.1背景及意义

随着科技水平的飞速发展以及工业生产的发展,对制造水平提出了更高的要求。

航空航天事业的发展,对难加工材料的需求也是越来越大。

特别是金刚石材料的应用,在这个超精密加工的时代有着无可替代的位置。

中国是有色金属资源的大国,而金刚石工具在有色金属的加工应用中,也有着出色的适应性。

在耐磨材料的加工中金刚石工具也起着举足轻重的作用。

目前,实际生产中使用的金刚石成型砂轮一般采用单层电镀工艺来制作,镀层金属只是机械性地包埋金刚石磨粒,与镀层金属和基体之间并没有形成牢固的化学结合,因此镀层金属对磨粒的把持力小,当工作负荷较大时,砂轮工具容易由磨粒脱落或着镀层金属成片剥落而导致整体失效。

如要增加磨粒与镀层金属的结合力,只有增加镀层金属的厚度,其结果是导致容屑空间和磨粒出露高度的减小,金刚石砂轮容易发生堵塞,砂轮的散热效果变差,由于温度上升工件表面容易发生烧伤。

在单层钎焊超硬磨料砂轮时,在磨料、钎料与母材的界面上发生溶解、扩散、化合之类的相互作用,从本质上改善了磨料、钎料、基体三者之间的结合强度。

用钎焊的方法制造的单层金刚石工具,因为钎焊合金与金刚石磨粒有着牢固的化学结合,金刚石露出的高度大,相比于电镀金刚石工具,这种金刚石工具具有磨削效率高、工具寿命长等特点。

而且,目前钎焊多采用感应加热的方式。

感应加热是一种非接触的加热方式,因此,在感应钎焊过程中不容易掺入其他杂质,影响钎焊效果;感应钎焊采用的是涡流进行加热的方式,因为在感应频率非常高,因此加热速度快,且能选择性地进行感应加热;感应加热是通过电磁感应,让工件自己加热,是由内向外的加热方式,效率高,能耗小;感应加热设备简单成本低,温度容易控制,因此,容易实现自动化加热。

2.1问题描述与仿真目的

在进行感应钎焊金刚石砂轮时,温度均匀及温度控制是钎焊是否成功的重要条件。

温度不均导致钎料分布不均;温度过高钎料流动性太强,无法定形,且有可能损害基体使基体失效;温度过低钎料与基体无法发生冶金反应。

但是在感应钎焊加热过程中,温度的大小可以得到很好的控制,本次仿真不考虑该问题对感应钎焊的影响。

由于在感应加热过程中存在着集肤效应、圆环效应和邻近效应,对不同表面的加热效果是不均匀的,这对焊接金刚石颗粒会造成致命的损害。

通过仿真得出不同形状的感应线圈与加热条件对工件表面温度分布的影响,从而得到一组优化的实验参数,并通过实验进行验证仿真结果。

2.2有限元仿真计算原理

感应加热是由外部给与交变电流从而在导体中产生感应电流对被加热工件进行加热的,随着工件温度的升高,必然导致工件材料的导电、电磁特性发生变化。

因此,感应加热的过程其实就是空间磁场与空间温度场相互作用的过程。

在感应加热过程中,电磁场的分布可以用麦克斯韦方程组来描述:

(2-1)

式中,

——电场强度矢量;

——磁场强度矢量;

——电位矢量;

——传导电流矢量;

——磁通密度矢量;

——电荷的体积密度。

温度随着时间不停变化的,是一个瞬态温度场,计算分析需要求解的温度场方程为:

(2-2)

式中,

——内热源的强度;

——体积比热容;

——导热系数。

在有限元仿真计算中,可以把感应加热看成是稳态的交流电磁场与瞬态的温度场相互耦合作用。

在稳态的交流电磁场分析模块里,根据给定的及几何模型、物理属性和边界条件,进行求解钢基体内部的感应涡流,并将这涡流产生的焦耳热作为热源加载到瞬态热分析模块中去。

在该模块中,根据模型的热导率λ,比热容Cv等热力学属性与周围环境温度,模型表面对流换热系数以及热辐射系数等边界条件求解模型表面的温度场,如图2.2.1所示:

图2.2.1仿真计算多场耦合原理图

本课题采用法国Cedrat公司Flux有限元仿真软件对电磁热进行耦合分析计算。

Flux有限元软件是专业的电、磁、热有限元分析软件,由全球领先的CAE软件制造商Magsoft开发,是用于电磁分析和电热分析的2D和3D软件包,软件以有限元法为基础,对产品进行电磁和电热优化设计,具有可靠、易学易用、高效、精确的特点,能够提供精确的仿真结果,缩短研发周期,降低产品成本。

本次课题运用该软件进行钎焊成型面时温度分布的简单仿真。

典型的Flux分析过程可分为以下三个步骤:

(1)创建有限元模型;

(2)施加载荷进行求解;

(3)查看分析结果。

其中,创建有限元模型包括:

创建或者读入几何模型,定义材料属性和划分节点单元。

加载并求解包括施加载荷、边界条件和进行求解计算。

查看分析结果涉及结果的分析和检验。

2.3模型建立

本次感应加热问题是空间三维以及时间的四维函数,并且还涉及到材料物理参数的变化以及电磁场与温度场的双向耦合,其计算式相当复杂的。

而且有些条件的简化往往并不影响对问题的讨论,分析与解决工程问题所追求的一个目标是在取得正确结果的前提下,能够方便求解、提高计算效率,有时候还会在两者之间进行取舍。

所以在注意到科学合理建立模拟计算模型重要性的同时,也要具体问题具体分析,才能取得良好的效果与效率。

2.3.1材料的选择

感应热处理最常用的钢号是含碳(C)0.4~0.5%的优质碳素结构钢。

优质碳素结构钢主要用于在大的疲劳载荷下进行工作或受重载荷的轴和其他零件,如曲轴、凸轮轴、驱动轴等等。

由于含碳量适中、能得到高硬度,又不易产生热处理裂纹,因此45钢得到最广泛的应用。

近年来,由于工艺的改进,感应热处理钢号范围在不断扩大。

本文选用工件材料为45钢。

感应加热数值模拟计算所需要用到的材料物理参数有:

相对磁导率(μr)、电阻率(ρ)、导热系数(k)、比热容(c)等。

45钢的化学成分、物理参数见表2.1和2.2,参数随温度的变化如图3.3~3.6所示。

表2.1优质碳素结构45钢的化学成分

化学成分

C

Si

Mn

P

S

Ni

Cr

Cu

质量百分比(%)

0.46

0.24

0.64

0.012

0.028

0.01

0.01

0.01

表3.2优质碳素结构45钢的物理参数

温度(T)

℃

电阻率(ρ)

X10-6Ω

相对磁导(μ)

r

比热容(c)

J/Kg˙k

导热系数(k)

W/mk

600

0.790

137.8

700

34.98

700

0.949

92.5

854

28.66

720

0.982

33

916

27.49

742

1.019

1

1064

25.14

800

1.080

1

806

26.49

900

1.162

1

637

25.92

1000

1.200

1

602

24.02

不同材料居里点温度各有差异,钢铁的居里点为760~780℃,钴的居里点在1050℃左右,镍中的磁性转变发生于365~370℃之间。

大多数钢铁材料,特别是基体中含有大量铁素体的材料,当发生铁磁性转变时,本来同向平行排列的原子磁矩,要变成无序的排列,要吸收大量能量,这正是居里点出现比热容峰值的原因。

同时在此温度附近发生珠光体或铁素体向奥氏体的转变,也要吸收更多的热量。

感应加热是由外施加交变电流在导体中感应产生的电流的功率损耗而引起的,温度升高将引起金属材料的导电、导磁特性发生变化,这样电磁场和温度场之间相互影响,相互耦合成为一种复杂的物理现象。

因此如果想得到精确的模拟结果,必须考虑材料物理参数的温度相关性。

在Flux软件中,有两种方法可以实现材料物理参数随温度变化的计算。

一是采用公式法,即事先定义某一参数随温度变化的计算公式,在每一步迭代计算中,先读取各节点的温度值,计算各节点处相应的物理参数值,然后再进行计算。

但由于材料的各项物理参数的变化规律都十分复杂,材料的种类又很多,因此很难用一个公式将材料的某项物理参数精确表达。

另一种方法为查表法,即定义一个在计算温度范围内的,温度与物理参数值对应的表格,表中两个温度点之间的物理参数值,由Flux软件会自动按线性插值计算出。

在每一步迭代计算时,Flux会自动对照表格插值计算出各节点温度所对应的物理参数值。

各种材料的在不同温度下的各项物理参数值可以在手册中查到,因此在本论文的计算中,采用查表法来实现材料物理参数随温度的变化而改变。

2.3.2边界条件

电磁边界条件如图2.3.1所示,其中远场外缘(即无限远)处磁势为零,工件中心施加磁力线平行边界。

假设电流强度通过线圈内侧横截面时是均匀的,线圈部分电流密度的输入由电流强度除以线圈内侧横截面积得到,该条件同时也是电磁场的激励条件。

工件表面与空间节点进行形状因子等于1的辐射热交换。

通常在空气中加热的钢制零件表面热辐射系数δ=0.8~0.95。

图2.3.1仿真计算二维模拟图

2.3.3分析单元

在电磁场(物理环境)分析部分,工件、线圈与空气的网格单元采用相同的六面体单元,但是为了施加载荷以及结果处理的方便,分别采用不同的单元类型号;温度场(物理环境)分析部分,我们并不考虑线圈的发热问题,线圈与空气单元均设置为NULL(空单元),有效的单元是工件热分析六面体单元和工件表面的辐射单元SURF19。

每个单元都有不同的节点自由度,不同的特性和特殊的结果输出。

2.3.2网格划分

Flux的网格划分有两种。

第一种是自由划分网格(Freemeshing),主要用于户分边界形状不规则的区域,它所生成的网格相互之间是呈不规则排列的。

常常对于复杂形状的边界选择自由划分网格。

它的缺点是分析精度往往不够高。

第二种是映射网格划分(Mappedmeshing),该方法是将规则的形状(如正方形)映射到不规则的区域(如畸变的四边形)上面,它所生成的网格相互之间的呈规则的排列的,分析的精度也较高。

本感应加热有限元模型采用后者网格划分方式,结果如图2.3.2所示。

图2.3.2网格划分

2.4结果与讨论

2.4.1线圈夹角对成型面温度分布的影响规律

仿真的几何模型与工件一致。

工艺参数如第四章所述,加热时间为10s钟。

分别用夹角为139°、141°、143°、145°的线圈对模型进行感应加热仿真。

仿真结果如图2.4.1所示,四条温度曲线比较相似,当线圈夹角与成型面圆弧夹角一致时,温度达到钎焊温度要求并且温差不大。

当减小线圈夹角时,感应线圈不能很好地包裹着成型面的轮廓,导致模型某些部位的磁力线相当稀疏,使得高温区向低温区传递热量,降低了加热效率,但是由于其它部位效果没有发生大的变化,所以不会减小成型面各处的温差。

不管感应线圈的夹角多大,凹面处的温度总是低于直线部分。

图2.4.1线圈夹角对凹面温度分布的影响规律

2.4.2导磁体对成型面温度分布的影响

由交变电流在导体中的分布特性可知,符合圆环效应的感应线圈,电流集中分布在圆环内侧,则磁力线在圆形线圈外部比较稀疏,从而导致集肤效应的程度也存在一定值的差异,使得平面处的感应电流比凹面处的感应电流大。

因此,平面部分的加热效率大于凹面处的加热效率。

为了使平面部分的温度与凹面处的温度相一致,可以将导磁体夹在线圈的凹面处,其它条件不变,如图2.4.2右边所示。

从实验结果温度分布云图看以看出,如图2.4.2左边部分所示,由于导磁体的加入,在凹面处起到了聚磁的效果,使得凹面处磁力线的密度与平面处的差不多,提高了凹面处的热效率,使得整个型面的温度分布比较均匀。

图2.4.2导磁体对凹面温度分布的影响

图2.5.1圆环型线圈对凸面温度分布的影响

由图2.5.1可以明显的看出,圆环型线圈在凸面处加热的温度相当高,最高温度达到了1692℃左右,相对于直线型线圈来说,圆环线圈的加热效率显著地高于直线型线圈。

这是因为该线圈能够更好贴近、包裹着模型的表面,使得磁力线的在空气中的路程变短,减少了磁损,同时,由于磁力线在圆环形线圈的内部比较密,所以导致该线圈的加热效率要明显高于直线型线圈。

图2.5.2直线型线圈对凸面温度分布的影响

由以上论述可知,如图2.5.3所示,直线型线圈可以降低线圈对凸面的加热效率,归其原因就在于线圈没有很好的包裹着成型面,与工件之间的距离较大,空气中的磁路比圆环形的要长,磁阻较大,这样导致了磁力线的损耗。

因此,根据这个道理,在设计线圈结构时,为了使凸面处的感应加热的温度更加均匀,为了能够较好的包裹着成型面又能合理地降低加热效率,可以通增大圆环型线圈的曲率半径来增大线圈与工件之间的间隙,增加磁损,减少磁力线的密度,降低凸面处的加热效率,使得整个型面的温度比较均匀,如仿真结果云图2.5.3所示,即增大凸面处线圈的半径而降低凸面处的加热效率:

图2.5.3大半径圆环型线圈对凸面温度分布的影响

2.5结论

通过上述讨论,可知凸面的加热效率高于凹面与平面的加热效率。

然而,在成型表面的工件中有凹面部分也有平面部分,凹面部分对应感应线圈的圆环部分,平面部分对应感应线圈的直线部分,而凸面部分所对应的线圈部分采用较大的曲率半径,这样可以适当的降低凸面部位的加热效率。

为了能够使成型面各个部位的温度均匀,凹面和平面所对应的感应线圈部位装上了导磁体,这样可以提高这些部位的加热效率,仿真结果云图如图2.6.1所示:

图2.6.1大半径圆环型线圈对凸面温度分布的影响

图2.6.2成型面感应加热结果温度场云图

对比实验结果,从温度云图2.6.2可以看出,通过感应线圈的合理设计和导磁体的使用,使得整个燕尾槽成型面的温度分布还是比较均匀的。

3收获及感想

有限元方法是求取复杂微分方程近似解的一种非常有效的工具,是现代数字化科技的一种重要基础性原理。

将它用于在科学研究中,可成为探究物质客观规律的先进手段。

将它应用于工程技术中,可成为工程设计和分析的可靠工具。

在本次学习使用过程中,较浅显的学习了Flux有限元分析软件的操作过程,充分了解了有限元分析方法的基本过程,相信在今后的学习过程中或者工作过程中会运用到这个思想,受益无穷!