塑料异常产生原由及改善方法含多种材质.docx

《塑料异常产生原由及改善方法含多种材质.docx》由会员分享,可在线阅读,更多相关《塑料异常产生原由及改善方法含多种材质.docx(13页珍藏版)》请在冰豆网上搜索。

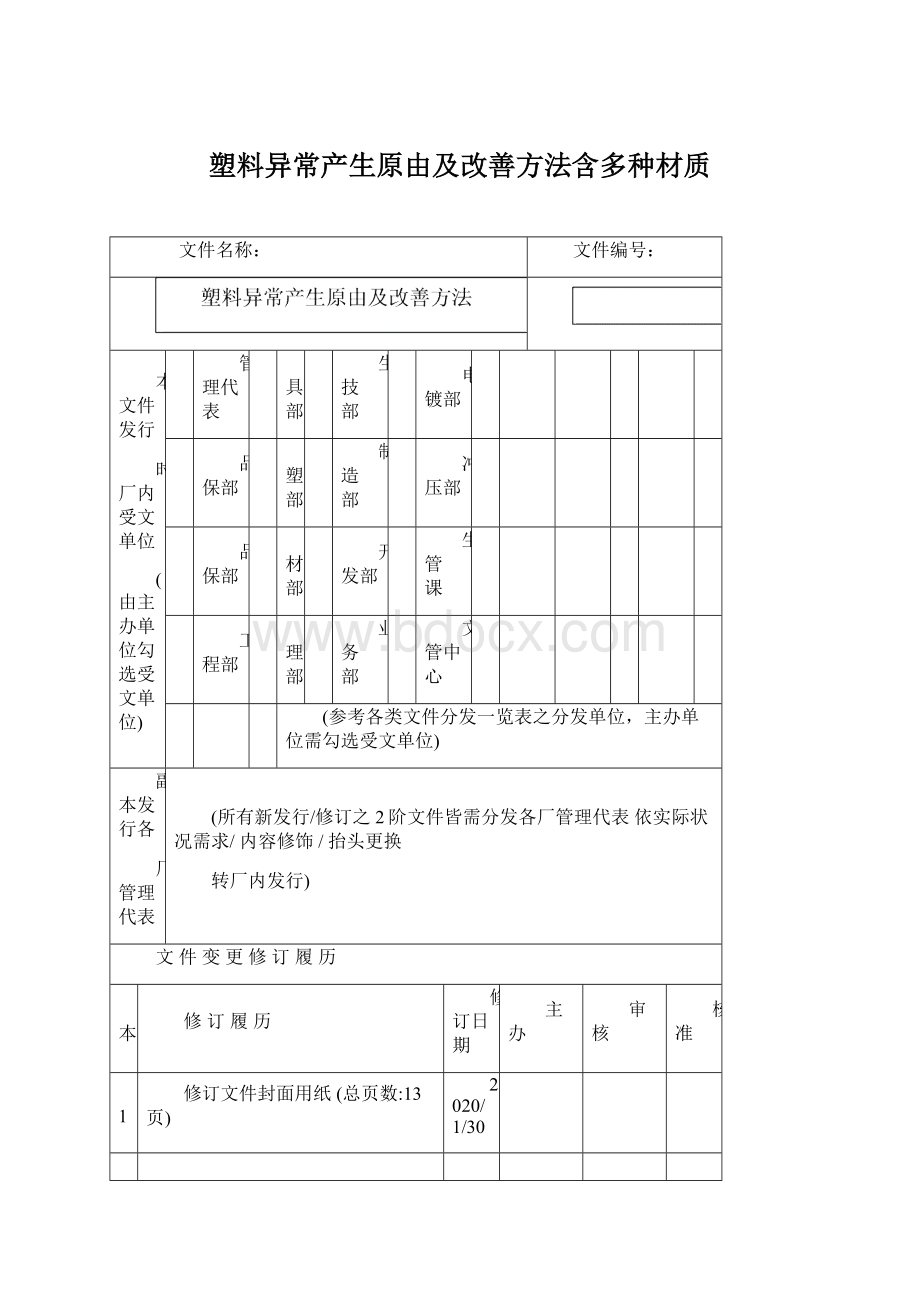

塑料异常产生原由及改善方法含多种材质

文件名称:

文件编号:

本文件发行

时厂内受文单位

(由主办单位勾选受文单位)

管理代表

模具部

生技部

电镀部

品保部

注塑部

制造部

冲压部

品保部

资材部

开发部

生管课

工程部

管理部

业务部

文管中心

(参考各类文件分发一览表之分发单位,主办单位需勾选受文单位)

副本发行各

厂管理代表

(所有新发行/修订之2阶文件皆需分发各厂管理代表依实际状况需求/内容修饰/抬头更换

转厂内发行)

文件变更修订履历

版本

修订履历

修订日期

主办

审核

核准

01

修订文件封面用纸(总页数:

13页)

2020/1/30

核准

审核

主办

发行单位

项目

产生原因

解决方法

备注

塑胶毛边

A.塑料射出过快

1.降低射出速度

2.调整射出速度曲线

3.降低射出压力

4.调整射出压力曲线

尽量在刚开始射出的阶段及时依此方法进行管控。

B.保压压力太高

降低保压压力(曲线)

尽量在刚开始射出的阶段及时依此方法进行管控。

C.料量太多

将转换保压提早,使进料量减少

尽量在刚开始射出的阶段及时依此方法进行管控。

D.模具的分模线不洁或受损

1.检查合模面是否受污染

2.检查合模面是否受损

如果必要,整修并抛光。

E.锁模力不足

提高锁模力

如果必要,改用较大锁模力的机台。

F.塑胶温度太高

1.降低料管温度

2.调整喷嘴温度设定

3.调整热浇道温度设定

以空射料检查实际温度首设定之间的差异。

G.排气孔太深

排气孔改小

一般标准的材料的排气孔最大深度应该是0.02mm,而高流动性的材料为0.01mm。

项目

产生原因

解决方法

备注

塑胶结合线

A.塑料流动的前缘未适当的结合

1.增加射出速度

2.提高射出速度曲线

3.提高射出压力

4.提高射出压力曲线

5.提高模具温度

6.提高料管温度

7.提高喷嘴温度设定值

8.提高热浇道温度设定

9.提高保压压力

10.增加保压时间

11.将射出压力和保压压力的切换点延后

12.检查浇口尺寸

必要的话,加大、重新安排或增加流道的数量,以平衡塑料流动。

B.塑料流动的前缘受污染

1.清洁模具表面以去除污染

2.减少使用或不用润滑剂,不管是添加于塑料或外部润滑(离型剂)

尽量在刚开始射出的阶段及时依此方法进行管控。

C.排气不良

1.在融点线位置增加排气孔

2.检查浇口尺寸

如果有必要大或重新安排浇口(平衡)。

D.熔胶内含有熔合特性不良的色母

以不含色母的塑料射出来检验色母和所使用的塑料在此加工条件下的兼容性

尽量在刚开始射出的阶段及时依此方法进行管控。

项目

产生原因

解决方法

备注

表层剥落

A.塑料受污染或含有水分

1.检查原料有无受污染

2.避免原料结露

3.将塑料干燥,尤其是已开封的原料

不要将原物料自较冷的地方取出后,立刻作射出

B.塑化温度太低或不平均

1提高料管温度

2.提高喷嘴温度

3.提高热浇道温度

4.提高背压压力

5.提高螺杆转速

尽量在刚开始射出的阶段及时依此方法进行管控。

C.射出速度不正确

1调整射出速度

2.调整射出速度曲线

3.调整射出压力

4.调整射出压力曲线

尽量在刚开始射出的阶段及时依此方法进行管控。

D.模温太低

1.提高模具温度

2.调整模具部分区域的泠却

尤其要调整浇口附近的冷却。

E.色母不兼容

藉由不加色母的射出来检查色母与所选择的塑料和成型修件(温度)之间的兼容性,使射出时不会混合不均

尽量在刚开始射出的阶段及时依此方法进行管控。

F.模面上有润滑剂

减少使用润滑剂,不管是混合在塑料中或喷在模面上的离型剂

尽量在刚开始射出的阶段及时依此方法进行管控。

G.塑料未完全塑化

检查螺杆的长度/直径比

必要的话,更换射出单元或使用混料装置。

项目

产生原因

解决方法

备注

缩水及空洞

A.由于壁厚太厚造成成品内空洞

增加料量,并且经常秤成品重量

检查重量是否正常

B.射出速度/压力不正确

1.增加射出速度

2.调整射出速度曲线

3.加大射出压力

4.调整射出压力曲线

尽量在刚开始射出的阶段及时依此方法进行管控。

C.保压压力太低或不足以补偿塑胶的收缩

1.提高保压压力

2.增长保压时间

3.检查浇口是否阻塞(污染)

4.检查浇口尺寸

如果必要的话,加大或重新安排浇口位置(以求平衡)。

D.由于料温太高,造成过度收缩

降低料管温度

尽量在刚开始射出的阶段及时依此方法进行管控。

E.成品的壁厚差距太大(收缩不平均)

使用发泡剂

尽量在刚开始射出的阶段及时依此方法进行管控。

F.模温太高

降低模具温度

尽量在刚开始射出的阶段及时依此方法进行管控。

项目

产生原因

解决方法

备注

塑胶翘曲

A.模具冷却系统操作不正常

1.检查模具冷却的均匀度及冷却道有无阻塞

2.分别调整公模及母模的冷却

尽量在刚开始射出的阶段及时依此方法进行管控。

B.由于塑胶定向造成纵向与横向的收缩率不同

1.提高料管温度

2.调整射出速度

3.调整射出压力

4.检查浇口位置

必要的话,增加或重新安排流道位置。

C.由于色母造成成品扭曲

以不含色母的塑料射出来检查色母与塑料和成型条件温度之间的兼容性,使射出时不会有下料不均的情况

尽量在刚开始射出的阶段及时依此方法进行管控。

D.不正确的成型后收缩

调整冷却时间

如果无法排除这个问题的话,则使用冷却定型剂

项目

产生原因

解决方法

备注

塑胶流痕

A.熔胶温度太低或不均匀

1.调整料管温度曲线

2.提高喷嘴温度设定

3.提高热浇道温度设定

4.提高背压

5.提高螺杆转速

6.如果冷却时间比塑化时间长的话,降低螺杆转速。

7.检查螺杆与料管之间的间隙

检查螺杆与料管间隙时,如果有必要,须更换料管或螺杆。

B.保压压力太低或无效

1.提高保压压力

2.延长保压时间

3.检查浇口是否阻塞/污染

检查浇口是否阻塞时,如有必要须加大浇口。

C.射出速度/压力不正确

1.调整射出速度

2.调整射出速度曲线

3.调整射出压力

4.调整射出压力曲线

5.检查浇口是否阻塞/污染

检查浇口是否阻塞时,如有必要须加大浇口。

D.塑料流动不足

检查浇口位置

如果必要的话,加大或重新安排浇口位置(以求平衡)。

E.模具太冷或冷却不均匀而造成塑料流动不良或不规则

1.提高模具温度

2.检查模具冷却是否均匀或阻塞

尽量在刚开始射出的阶段及时依此方法进行管控。

F.模具污染,过度润滑

1.检查模具的合模面是否污染,如有必要须清洁并抛光

2.减少使用或不使用润滑剂,不管是内部(在塑料中)或外部(离型剂)的润滑剂

尽量在刚开始射出的阶段及时依此方法进行管控。

项目

产生原因

解决方法

备注

脱模不良

A.同于模具温度不正确造成本体收缩

1.调整模具冷却的均匀度或阻塞的情况

2.调整模具温度

3.调整冷却时间

较低的模具温度导致成品的收缩率较小。

B.由于保压造成收缩率不对

1.调整保压压力

2.调整保压时间

尽量在刚开始射出的阶段及时依此方法进行管控。

C.由于融胶温度造成收缩率不对

1.调整料管温度曲线

2.调整喷嘴温度设定值

3.调整热浇道温度设定值

尽量在刚开始射出的阶段及时依此方法进行管控。

D.本体脱模时产生真空

改善成品与模具间的空气流动,沿着顶出梢加工排气口或使用空气顶出

尽量在刚开始射出的阶段及时依此方法进行管控。

E.模仁未在中心位置,壁厚偏差

重新定位模仁

尽量在刚开始射出的阶段及时依此方法进行管控。

F.本体无法从模具顺利脱离

1.检查模具表面受损情况

2.使用润滑剂,不论内部(添加于塑料中)或外部润滑(脱模剂)

3.调整顶针控制

4.确认是否需要使用多次顶出

5.使用空气顶出或使用较多且较大的顶针

6.检查模具的拔模角度,分模面或弧度是否需要重新调整

尤其是垂直于模具运动方向的表面,必要的话清洁,修理和抛光(脱模的方向)。

G.机台运转不稳定

1.检查油压系统

2.检查马达及顶针控制系统

检查液压油压力

检查液压油温度

检查液压油油量

检查液压油泄漏情况

检查滤油网是否清洁

项目

产生原因

解决方法

备注

本体不完全

A.料量不足

改变保压转换点(位置或压力转

换)以增加料量

须确保垫料够大

B.保压压力不足

1.增加保压压力

2.增加保压时间

尽量在刚开始射出的阶段及时依此方法进行管控。

C.射出速度或射出压力错误

1.调整射出速度

2.调整射出速度曲线

3.调整射出压力

4.调整射出压力曲线

尽量在刚开始射出的阶段及时依此方法进行管控。

D.熔胶温度过低

1.调整料管温度设定

2.增加喷嘴温度设定

3.增加热浇道温度设定

以空射料检查实际温度和设定之间的差异

项目

产生原因

解决方法

备注

本体白雾

A.模具透气不良,导致压缩热大于350℃,造成材料气化产生白色分解物

增加透气孔:

增加透气孔位置

(1).对称角

(2).合模面

(3).COREPIN

B.材料内部分解

1.降低料管温度

2.减少螺杆死角数量

3.降低次料比于25%以下

4.延长塑胶颗粒之除湿时间

5.降低料管压缩比

6.延长材料预热时间

更改入料点之形式,由潜入灌点改成平面降低入料阻力及曲折流动性

项目

产生原因

解决方法

备注

本体起泡

A.卷入空气

1.缩短循环周期

2.降低射出速度

3.增加透气孔

增加透气孔位置

(1).对称角

(2).合模面

(3).COREPIN

B.气体分解

1.降低模具温度

2.降低气缸温度

3.延长塑胶颗粒之除湿干燥时间

4.降低次料比于25%以下

5.降低料管压缩比

6.减少螺杆死角数量

7.延长材料预热时间

8.增加透气孔

增加透气孔位置

(1).对称角

(2).合模面

(3).COREPIN