生产管理知识灭菌注射用水生产工艺再验证方案.docx

《生产管理知识灭菌注射用水生产工艺再验证方案.docx》由会员分享,可在线阅读,更多相关《生产管理知识灭菌注射用水生产工艺再验证方案.docx(39页珍藏版)》请在冰豆网上搜索。

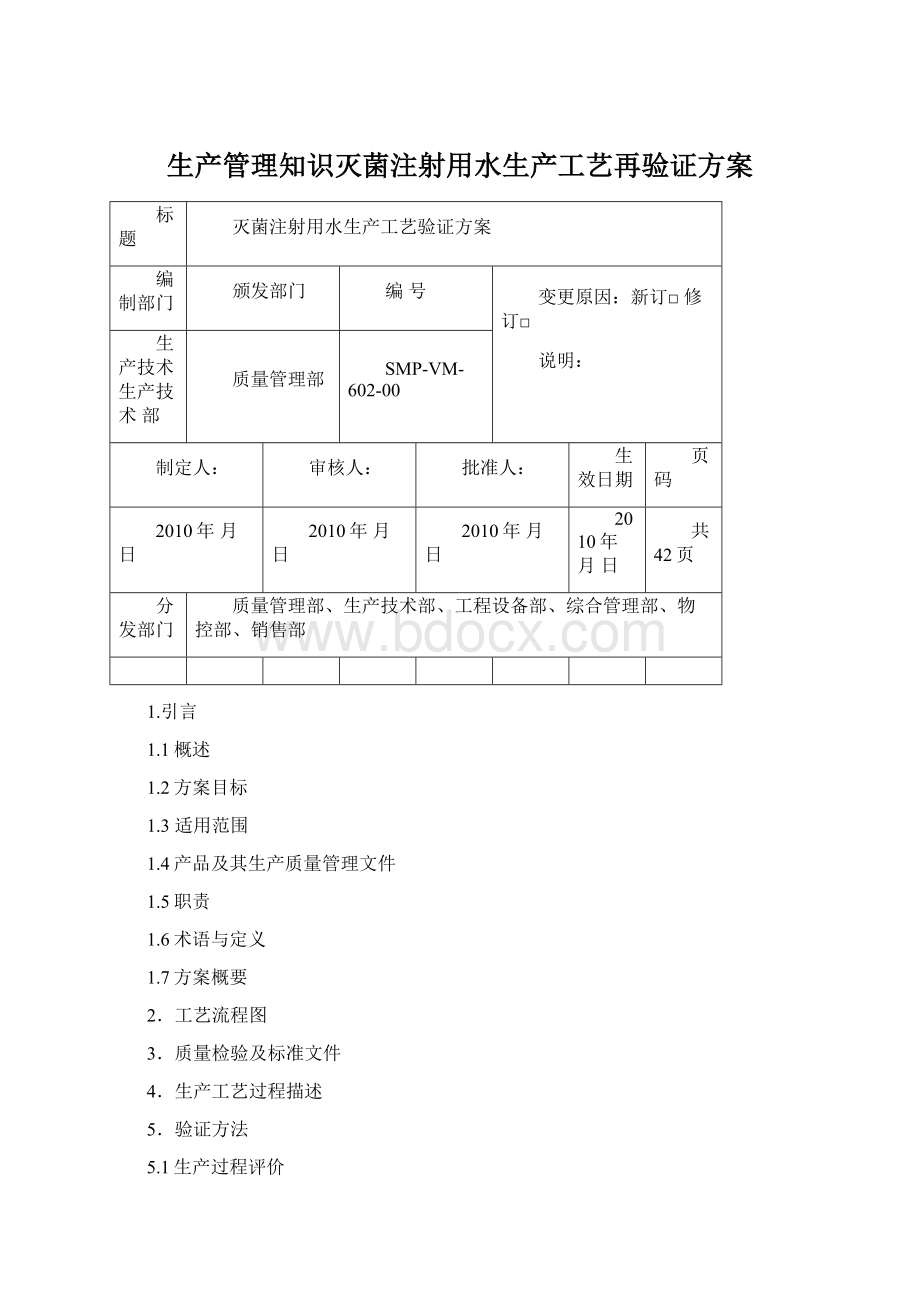

生产管理知识灭菌注射用水生产工艺再验证方案

标题

灭菌注射用水生产工艺验证方案

编制部门

颁发部门

编号

变更原因:

新订□修订□

说明:

生产技术生产技术部

质量管理部

SMP-VM-602-00

制定人:

审核人:

批准人:

生效日期

页码

2010年月日

2010年月日

2010年月日

2010年月日

共42页

分发部门

质量管理部、生产技术部、工程设备部、综合管理部、物控部、销售部

1.引言

1.1概述

1.2方案目标

1.3适用范围

1.4产品及其生产质量管理文件

1.5职责

1.6术语与定义

1.7方案概要

2.工艺流程图

3.质量检验及标准文件

4.生产工艺过程描述

5.验证方法

5.1生产过程评价

5.1.1工艺验证目标

5.1.2相关文件

5.1.3设备

5.1.4生产过程系统要素的评价

5.1.5生产过程工艺变量的评价

5.2包装过程评价

5.2.1工艺验证目标

5.2.2相关文件

5.2.3设备

5.2.4生产系统要素的评价

5.2.5生产工艺变量的评价

6.产品品质评价

7.验证周期

8.验证周期

9.工艺验证中所需使用的计算公式及单位换算

10.附件

1.引言

1.1概述

灭菌注射用水的生产工艺验证是在对其专用生产厂房及设施、空气净化系统、及与之配套的公用水系统、压缩空气等辅助系统验证合格后,又对小容量生产车间的主要生产设备洗灌封一体机、检漏灭菌柜等设备验证完成后,以对清洁程序、需要灭菌设备的灭菌程序的验证完成后,确认各系统功能都达到设计要求,并且有很强的可控性的前提下,我们再对灭菌注射用水试生产三批按照此方案进行验证试验,将验证过程中所得数据记录于批生产记录。

以检验灭菌注射用水生产过程的稳定性及生产系统的可靠性。

由于不同规格所用到的外包装材料都不变,所以只对一种规格进行验证。

本次验证的产品规格为20ml。

2.方案目标:

本产品工艺验证方案的目的在于,为评价灭菌注射用水生产系统要素和生产过程中可能影响产品质量的各种生产工艺变化因素提供系统工程的验证计划,以确保在正常的生产条件下生产出符合国家局标准的灭菌注射用水。

3、适用范围

本验证方案适用于在本方案指定的内容进行,若因特殊原因确需变更时,应填写验证方案变更申请及批准书(见附件1),报验证委员会批准。

4、产品及其生产质量管理文件

灭菌注射用水工艺规程(TS-PS-403-00)

灭菌注射用水(小容量)中间体质量标准(TS-QS-226-00)

灭菌注射用水(小容量)成品质量标准(TS-QS-124-01)

5、职责

5.1验证小组成员组成

部 门

人 员

生产技术部

生产技术部

质量管理部

质量管理部

工程设备部

供应部

组长

5.2职责

5.2.1验证小组组长职责

5.2.1.1负责验证工作的组织。

5.1.1.2负责验证数据的审核及结果总结。

5.2.2生产技术部职责

5.2.2.1负责验证方案的制定。

5.2.2.2负责验证的实施。

5.2.2.3负责按清洗、消毒程序对设备进行清洗、消毒。

5.2.3质量管理部职责

5.2.3.1负责验证方案的审核。

5.2.3.2负责验证文件的管理。

5.2.3.3负责取样检验及报告。

5.2.3.4负责验证数据的收集与整理。

5.2.4工程设备部职责

5.2.4.1负责设备的安装、调试,并做好相应的记录。

5.2.4.2负责仪器、仪表、量具等的校正。

5.2.5供应部职责

5.2.5.1负责相关物料的采购工作。

6、术语与定义:

6.1工艺过程验证:

工艺过程验证即建立可靠的系统的文字依据,以充分证实和保证某种特定的工艺过程将稳定地生产出完全符合已确定的产品属性和质量标准的产品。

6.2生产系统要素:

生产系统要素即生产设施、环境条件、公用服务系统、规程、原辅材料、设备和人员。

这些要素联合作用而提供的工艺生产过程将成功的生产出优质产品。

6.3生产工艺变量:

生产过程中可能变化的条件和因素,而这些条件或因素的变化可能会波及到最终产品质量。

6.4法定标准:

法定标准即由政府执法部门或海南国瑞堂制药有限公司内部的生产纲要及QA规定的质量标准。

6.5可以认可的标准范围:

基于必须达到的法定标准由各有关部门共同规定的验证标准范围以认定检验或评价的结论,即验证结果必须达到的标准范围。

6.6最差状态:

一组在工艺控制上限和下限附近波动的操作条件和环境条件与理想的操作条件比较将为工艺过程提供最大的难题或可能造成新产品不合格。

但是这些条件并非一定造成工艺过程的失误或产品不合格。

7、方案概要:

本方案共分六部分,下面简述各部分的要点:

第一部分:

是对本方案的简要介绍,其中包括必要的相关资料

第二部分:

是生产准备与生产过程流程描述

第三部分:

生产工艺文件

第四部分:

质量检验及标准文件

第五部分:

工艺过程及评价方法具体分为以下三个工艺过程

1.生产准备

2.生产过程评价

3.包装

第六部分:

最终结果评价及验证报告

2.生产工艺流程图

万级洁净区

万级洁净区

*为局部百级

3.质量检验及标准文件

灭菌注射用水(小容量)中间体质量标准(TS-QS-226-00)

灭菌注射用水(小容量)成品质量标准(TS-QS-124-01)

4.生产工艺过程描述:

本部分主要规定了灭菌注射用水生产过程中领料、配滤、洗灌封、检漏灭菌、灯检、印字、包装等几部分的工艺流程及其工艺条件和质量监控要点。

4.1物料的领取

4.1.1根据批生产指令填写需料单,向仓库领取包装材料,核对其名称、批号、数量、规格,准确无误后而且外包装完好方可接取。

4.1.2将包装材料送入验货拆包区分别除去原辅料的外层包装材料。

如发现有异常现象:

外层包装如破损、无明显标签、里外内容物不相符的情况应及时报告并退库处理。

4.1.3将内包装材料运到相应的前处理间,在前处理间用75%乙醇的抹布分别擦拭原辅料内层包装的外表面,分别通过传递窗经紫外消毒30分钟后传至洁净区。

4.1.4将所领取的物料按规格、批号各自放置于相应的存放间,并做好记录台帐。

4.1.5包装材料在使用前,需进一步核对名称、批号、数量、规格。

4.1.6车间内需用的包装材料均按最小包装规格领取。

4.2配滤

4.2.1操作流程

注射用水→稀配→钛棒→0.45μm滤器→0.22μm折叠过滤→半成品化验

→检查合格→0.22μm终端过滤供灌装

4.2.2生产前准备

4.2.2.1配液操作在万级洁净区内进行,稀配间的温度及相对湿度应在控制范围内,温度为18-26℃,相对湿度为45-65%。

4.2.2.2每个配制罐挂标识牌,标明配制液的品名、规格、批号、数量。

4.2.2.3滤芯在同一品种连续生产时,要每天清洗消毒,已污染滤芯不得使用。

4.2.2.4调节PH值时所用的一切试剂(1%NaOH、1%HCL应使用药用试剂)要定置放置。

4.2.2.5更换品种时必须彻底清洁配液罐及药液管路、过滤系统等,进行全面的清洗消毒。

4.2.3稀配:

4.2.3.1按本岗位设备标准操作规程将稀配罐、过滤装置、管道安装好。

4.2.3.2将稀配系统进行清洁消毒。

4.2.3.3在稀配罐内加注射用水至规定量,控制注射用水的温度在50-60℃.

4.2.3.4用药用1%稀盐酸或1%氢氧化钠调节药液的PH在5.5-6.8.

4.2.3.5将注射用水经钛棒和滤芯过滤至药液性状及可见异物达到规定要求后,在取样口取样,测其PH值、细菌内毒素、不溶性微粒等控制项目,化验合格后方可灌装。

4.2.3.6生产前及生产结束后均应对终端过滤器的滤芯按气泡点检测标准操作规程检测滤芯是否完整.0.22µm滤芯起泡点压力必须大于0.32MPa.

4.2.4清场:

按本岗位清场标准操作规程及废弃物处理标准操作规程做好清场工作并做好记录,清场结束后请QA复核,合格后发清场合格证,合格证正本放入批生产记录中,附本挂于指定位置。

4.2.5质量监控要点

4.2.5.1注射用水必须符合注射用水质量标准的规定,同时可见异物不得检出。

4.2.5.2PH值:

5.5-6.8

4.2.5.3细菌内毒素:

<0.25EU/ml

4.2.5.4可见异物:

不得检出可见异物/200ml

4.2.5.5性状:

本品为无色澄明的液体.

4.2.5.6不溶性微粒:

每1ml中含10um以上的微粒不得过15粒,

含25um以上的微粒小于1粒。

4.3洗瓶:

4.3.1工艺条件

4.3.1.1安瓿使用前应核对批号、规格、生产厂家、数量。

4.3.1.2压缩空气压力应为0.2—0.3Mpa。

4.3.1.3循环水压力应为0.2—0.3Mpa。

4.3.1.4新鲜注射用水压力应为0.2—0.3Mpa。

4.3.1.5过滤后新鲜注射用水的可见异物应符合规定。

4.3.1.6安瓿在隧道烘箱加热的时间不少于30min,温度为250℃

4.3.2理瓶、洗瓶、灭菌、按安瓿的理瓶、洗瓶、灭菌顺序进行。

4.3.2.1理瓶:

检查20ml安瓿的合格证及清洁度,合格的经外清洁进入车间开始理瓶,记录理瓶的盘数和总支数及损坏数,并计算收率。

4.3.2.2洗瓶:

测定水温度应在65-80℃,注射用水及压缩空气分别交叉冲洗。

压缩空气压力应为0.2—0.3Mpa,循环水压力应为0.2—0.3Mpa,新鲜注射用水压力应为0.2—0.3Mpa在清洗前先检查过滤后新鲜注射用水的可见异物,检查所洗安瓿清洁度。

将理好的安瓿放入超声波洗瓶机上,洗瓶过程中随时剔除破碎的安瓿并记录生产过程。

4.3.2.3烘干灭菌:

打开隧道烘箱,调节转速使安瓿在隧道烘箱加热的时间不少于30min,温度为250℃,温度指示为250℃时将安瓿放入隧道烘箱内,记录烘干的全过程。

4.4.灌封:

4.4.1工艺条件:

4.4.1.1灌装封口操作在100级层流罩下进行。

4.4.1.2灌封间至少与万级区走廊保持正压≥5Pa。

4.4.1.3灌封机、盛装药液容器、管道和管件使用前必须是清洁灭菌的。

4.4.1.4半成品盛器内应标明产品名称规格、批号、日期及顺序号、操作者姓名,并在4小时内灭菌。

4.4.2操作过程:

从配制工序领取合格的药液,调试好拉丝灌封机,接好药液管道,调节好装量,抽查可见异物,合格后开始灌封于20ml无色安瓿中,在整个灌封过程中随时抽查安瓿的清洁度,药液可见异物,安瓿封口后的长度和外观、灌封后半成品的装量和可见异物,从药液配制至灌封结束不得超过6小时,超过6小时作异常情况处理,灌封结束后立即清场。

4.5灭菌检漏

4.5.1操作流程:

待灭菌检漏品→装消毒车→入柜→升温→保温→降温→出柜→待检品

4.5.2工艺条件:

4.5.2.1蒸汽热压灭菌

4.5.2.2灭菌温度和时间:

121℃,30min‘

4.5.2.3检漏的真空度小于-0.08Mpa

4.5.2.4灌装结束至灭菌的开始时间不得超过2小时。

4.5.3操作过程:

打开安瓿灭菌检漏仪,将安瓿放入检漏仪中,关上安瓿灭菌检漏器门,将灭菌时间及温度设置好后开始通入蒸汽,对安瓿进行灭菌。

灭菌温度为121℃,时间为30min。

灭菌结束后,先抽真空使真空度小于-0.08Mpa,打开检漏仪和色水罐之间的阀门,让0.5‰的兰色自然水流入检漏仪中,浸没药品1-2分钟后,用泵将色水打入色水罐中,用纯化水将安瓿喷淋10分钟,使安瓿冲洗干净,将检漏仪内水排尽,设定干燥温度和时间对产品进行干燥,干燥结束后,取出安瓿逐盘检查,剔出不合格品,填写批生产记录,灭菌检漏结束后立即清场。

4.6灯检

4.6.1操作流程

待检品→灯检→合格品送包装间→不合格品隔离→销毁

4.6.2灯检工艺条件:

4.6.2.1检查员视力应在0.9以上(裸视),每年检查一次。

4.6.2.2光源:

照度2000-3000LX,伞棚式装置单面用。

4.6.2.3背景:

黑色

4.6.2.4检查距离:

供试品距光源15-20cm,距人眼为20-25cm.

4.6.3灯检前的准备

4.6.3.1操作人员按进出一般生产区更衣规程进入操作间.

4.6.3.2按灯检岗位标准操作规程对灯检间进行操作前的生产确认,确认操作间的清场合格证在有效期内,如不在有效期内则应重新清场;检查与本批生产有关的记录、文件等是否已齐备;确认操作间的生产状态卡已挂在指定位置上并且填写内容正确。

4.6.3.3按本岗位清洁规程进行清洁.

4.6.3.4检查电源的供应情况。

4.6.3.5管理人员逐批抽查,不符合要求应返工重检。

4.6.3.6合格的药品每瓶均需贴灯检签号,一位灯检员一个号码,每位灯检员灯检情况及灯检签号均必须记在批生产记录中以备查。

4.6.3.7灯检合格的药品放入传送带上送入包装岗位。

4.6.3.8清场:

按本岗位清场标准操作规程及废弃物处理标准操作规程做好清场工作并做好

记录,清场结束后请QA复核,合格后发清场合格证,合格证正本放入批生产记录中,附本挂于指

定位置。

4.6.4质量监控要点

4.6.4.1灯检成品:

抽查可见异物,对每个灯检操作人员,不能有漏检品,每班抽查一次。

4.6.4.2灯检可见异物:

误判率不超过1%。

4.6.4.3灯检不合格品:

注明品名,规格,批号,数量并存放于不合格品暂存间集中销毁。

4.7包装:

4.7.1工艺条件:

4.7.1.1拆叠说明书、装盒、装箱由手工操作。

4.7.1.2每个批号包装结束后要彻底清场,并做好清场记录,严禁混药、混批。

4.7.2操作过程:

按下列过程进行包装:

4.7.2.1按“批包装指令”向中间站领取待包装的药品,并摆放于印机旁。

4.7.2.2将说明书折叠为产品所要求的规格。

4.7.2.3在药盒上打印批号、生产日期、有效期后存放于装盒区。

4.7.2.4打印外包装箱的批号、生产日期、有效期并填写装箱单。

4.7.2.5按安瓿印字机标准操作规程进行印字操作。

操作人员将印字不合格品剔出,擦拭后重新印字;将印字合格产品放在指定框子里。

4.7.2.6装小盒:

在针剂托里添加规定量的药品,摆放时应注意将安瓿平整地摆放在针剂托内且印字面朝上放置,用泡罩包好,并在泡罩封盒上摆放1张说明书,将说明书及泡罩封装后的药品装入药盒后,扣盖,贴封口签。

4.7.2.7装箱:

支箱后,放入1张垫板,将规定数量的药品整齐摆放于箱中,装满一箱后,放入装箱合格证、装箱单、加1张垫板,用胶粘带折盖封箱。

4.7.2.8入库:

整批产品包装结束后,通知QA取样,办理入库手续。

4.7.3质量监控要点

4.7.3.1包装产品、品名、规格、批号等,每批随时抽查。

4.7.3.2装箱数量要正确、封箱要牢固、字迹要清楚。

4.7.3.3包装有零单独装箱。

4.8注意

4.8.1本工序为一般生产区。

卫生环境及工作服都应符合一般生产区的要求。

4.8.2每个批号包装结束后要彻底清场,并做好清场记录,严禁混药、混批。

4.8.3入库:

待库的产品检验合格后凭检验报告书填写成品入库单。

办理入库手续,并按贮存条件堆垛存放,不合格品要求分区存放及时处理。

5.验证方法:

5.1生产过程评价

5.1.1目的:

是保证灭菌注射用水的生产所使用的各种工艺物料、组成符合质量标准,从而保证灭菌注射用水符合质量标准。

5.1.2相关文件:

5.2生产标准操作规程及管理规程

生产记录管理规程

工艺查证管理规程

车间温湿度控制程序

生产状态标志管理规程

车间容器使用管理规程

生产模具使用管理规程

生产过程异常情况处理管理规程

生产偏差处理程序

进入洁净区人员管理规程

工作服管理规程

洁净区地漏管理规程

洁净区清洁管理规程

洁净区消毒管理规程

万级物料净化标准操作规程

准备岗位标准操作规程

配液岗位标准操作规程

洗灌封岗位标准操作规程

检漏灭菌岗位标准操作规程

灯检岗位标准操作规程

外包装岗位标准操作规程

工衣清洗岗位标准操作规程

5.2.1检验操作规程

洁净室空气悬浮粒子测定标准操作规程

风速、换气次数测定标准操作规程

5.3设备

本方案中所涉及的设备如下:

洗瓶机

浓(稀)配液灌

灌封一体机

检漏灭菌器

灯检仪

印字机

上述设备的描述、安装及工艺过程验证参见相应的验证文件。

5.4生产过程系统要素的评价

目的:

提供文字依据证明生产系统要素符合灭菌注射用水生产工艺条件,从而保证用此系统生产的灭菌注射用水符合质量标准的要求。

5.4.1操作间

5.4.1.1操作间清洁、清场

评价方法:

在每一批的生产开始前,检查浓配间、稀配间、称量间、洗灌封操作间及更衣室。

判断标准:

所有的房间内应无任何与生产无关的物料、文件、状态。

5.4.1.2操作间状态标志

评价方法:

在每一批的生产开始前,检查浓配间、稀配间、称量间、洗灌封操作间及更衣室。

判断标准:

所有的房间状态标志应齐全和正确。

5.4.1.3操作间温度和相对湿度

评价方法:

在每批产品的生产准备开始前,检查并记录洗灌封间、浓配间、稀配间的温度和相对湿度。

判断标准:

生产开始前的温度和相对湿度在要求限度内

以上各房间的温度均为:

18-26℃;相对湿度均为:

45%—65%

5.4.1.4操作间空气质量(尘埃粒子数):

评价方法:

在生产准备过程中,按尘埃粒子检测规程检测浓配间、稀配间、灌封间单向流层流罩下的尘埃粒子数。

判断标准:

每个层流罩符合100级要求0.5μm<3500/M3、5μm微粒无,每个房间达到10000级要求,0.5μm微粒≤35000/M3、5μm微粒≤2000/M3

5.4.1.5操作间空气质量(压差)

评价方法:

在生产准备操作过程中,检查并记录灌封间相对于外部走廊和洁净级别较低的房间的空气压力。

判断标准:

在生产准备操作过程中,灌装间对洗瓶间保持正压;洗灌装间对万级区走廊保持正压;洗灌装缓冲间对一般生产区保持正压≥10Pa。

5.4.2设备清洁

评价方法:

在每批产品的生产准备开始前,按照规程检查浓,稀配罐、洗瓶机、灌封机、检漏灭菌柜、灯检仪、印字机。

判断标准:

所有的设备和器具都是清洁的且没有前一批生产的物料。

5.4.3文件

5.4.3.1文件完备性

评价方法:

按照生产状态标志管理规程和工艺规程的检查点检查。

判断标准:

按工艺规程规定的检查点已检查完毕,每个房间和每台主要设备所使用文件均已签字认可。

5.4.3.2正确签发文件

评价方法:

核对工艺规程及所使用的现行文件是否经批准并已正确签发(核对批准文号)。

判断标准:

各使用文件必须为现行正确签发的文件。

5.4.3.3清楚明确的指令

评价方法:

在生产准备和灭菌过程中,对照操作者的实际操作检查生产准备是否清楚、明确和充分。

判断标准:

指令清楚、明确、充分,并真实反映了实际操作。

5.4.3.4生产指令的正确性

评价方法:

在生产准备,审核生产操作规程中准备过程的操作规程,以保证其执行过程不会引起差错或影响本批产品质量。

判断标准:

指令正确简洁易行,不易引起误操作。

5.4.4公用及服务设施

5.4.4.1注射用水质量(化学、微生物和可见异物)

评价方法:

审阅并记录下述各使用点的注射用水质量(化学、微生物和可见异物)指标。

使用点:

浓配间、稀配间、工器具清洗间、洗瓶间。

判断标准:

检验结果符合注射用水质量标准要求,注射用水质量稳定并不显示有逐渐接近不合格限度的趋势。

5.4.4.2注射用水(0.22μm终端过滤器)

评价方法:

使用前查阅下述各点注射用水0.22μm终端过滤器的完整性试验检测记录。

使用点:

稀配间。

判断标准:

过滤器完整性试验符合泡点试验规程的要求。

5.4.4.3压缩空气质量(可见异物)

评价方法:

审阅并记录洗灌封间的注射用水可见异物指标。

判断标准:

压缩空气的可见异物不应检出。

5.4.5原辅材料及内包装材料

5.4.5.1原辅材料及内包装材料质量

评价方法:

检查安瓿瓶、是否有现行的质量标准以及这些标准是否被遵守。

判断标准:

安瓿瓶已按现行的质量标准进行检验且符合标准。

5.4.5.2贮存条件

评价方法:

检查安瓿瓶所要求的贮存条件.

判断标准:

安瓿瓶已保证正确贮存。

5.4.5.3材料使用期限

评价方法:

如果材料存放时间较长,查对是否对其进行了适当的检验。

判断标准:

材料在使用期限内使用,未因长期存放而变质。

5.4.6生产人员培训检查

评价方法:

查阅操作者技能培训记录,了解是否已对操作者进行了工艺规程、岗位操作法、岗位操作标准操作规程、生产准备和灭菌用设备操作方法及规程的培训。

判断标准:

操作者均已接受了所要求的生产准备和灭菌用设备操作方法及规程的培训。

5.5.生产过程工艺变量的评价

5.5.1工衣的清洗、灭菌

监测变量工衣的可见异物

评价方法:

取最后一次的工衣漂洗水样做可见异物。

判断标准:

最终漂洗水应符合注射用水的可见异物。

5.5.2工器具的清洗

监测变量工器具的可见异物检查

评价方法:

取最后一次的工器具漂洗水样做可见异物检验。

判断标准:

最终漂洗水应符合注射用水的可见异物要求。

5.5.3称量过程

评价方法:

在称量原料的操作过程中,由验证小组专人观察操作人员的转移原料、称量操作过程及复核情况。

判断标准:

整个操作过程都遵循操作规程,称量准确复核规范。

5.5.4配液过程

评价方法:

在配液的操作过程中,由验证小组专人观察操作人员的投料操作过程及复核情况,中间体的PH值等应符合质量标准。

判断标准:

整个操作过程都遵循操作规程,配液准确复核规范,PH值:

5.5~6.8。

5.5.6洗灌封前检查

5.6.1监测变量安瓿瓶的可见异物检测

评价方法:

生产前取10个已清洗的瓶子,灌装与产品装量相同体积的注射用水,按可见异物检查要求进行目检。

判断标准:

每瓶毛点总数≤1个,无异物。

5.6.2项目污染

评价方法:

遵循区空气中的微生物检验(沉降法)并记录洗灌封间内的沉降菌。

判断标准:

沉降菌数必须符合控制限度

细菌霉菌

100级洁净区无无

5.7灌封工艺过程

5.7.1监测变量灌封装量控制

评价方法:

灌装过程中灌封生产操作人员每隔1小时取样6瓶检查一次装量。

判断标准:

每瓶产品装量应为规定装量范围,每个容器装量均不少于标示装量。

5.7.2监测变量产品可见异物

评价方法:

灌装过程中灌封生产操作人员每隔1小时取样6瓶检查一次可见异物。

判断标准:

应每瓶毛点总数≤1个,无可见异物。

5.7.3监测变量洗灌封一体机运行状况

评价方法:

记录整个洗灌封过程中洗灌封一体机机运行状况

判断标准:

在整个洗灌封过程中洗灌封一体机机没有故障。

5.8检漏灭菌过程

评价方法:

在检漏灭菌的操作过程中,由验证小组专人观察操作人员的投料操作过程及复核情况,灭菌的温度、时间、真空度等要符合要求。

判断标准:

整个操作过程都遵循操作规程,灭菌温度:

121℃、灭菌时间:

30min、真空度小于-0.08Mpa

5.6包装过程

5.6.1.工艺验证目标

灭菌注射用水包装过程工艺验证是为了保证包装过程处在控制之下,并可保证最终生产的产品符合产品质量标准。

5.6.2相关