最新机动车检测站期间核查作业指导书学习资料.docx

《最新机动车检测站期间核查作业指导书学习资料.docx》由会员分享,可在线阅读,更多相关《最新机动车检测站期间核查作业指导书学习资料.docx(24页珍藏版)》请在冰豆网上搜索。

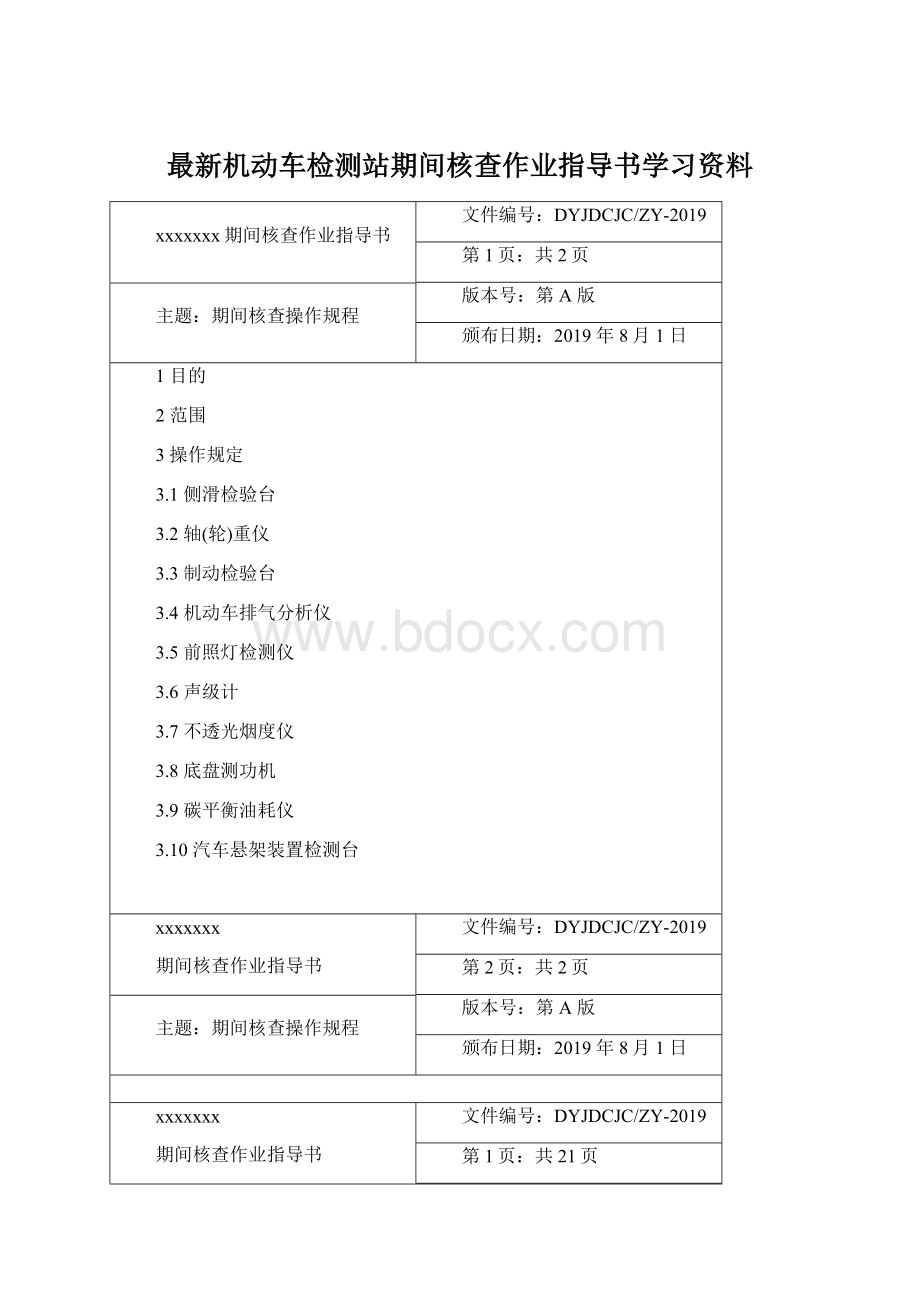

最新机动车检测站期间核查作业指导书学习资料

xxxxxxx期间核查作业指导书

文件编号:

DYJDCJC/ZY-2019

第1页:

共2页

版本号:

第A版

主题:

期间核查操作规程

颁布日期:

2019年8月1日

1目的

2范围

3操作规定

3.1侧滑检验台

3.2轴(轮)重仪

3.3制动检验台

3.4机动车排气分析仪

3.5前照灯检测仪

3.6声级计

3.7不透光烟度仪

3.8底盘测功机

3.9碳平衡油耗仪

3.10汽车悬架装置检测台

xxxxxxx

期间核查作业指导书

文件编号:

DYJDCJC/ZY-2019

第2页:

共2页

版本号:

第A版

主题:

期间核查操作规程

颁布日期:

2019年8月1日

xxxxxxx

期间核查作业指导书

文件编号:

DYJDCJC/ZY-2019

第1页:

共21页

版本号:

第A版

主题:

期间核查操作规程

颁布日期:

2019年8月1日

1目的

为了本公司主要仪器设备保持正常状态,确保提供给检测结果的质量,对所有主要仪器设备实行运行中检查(期间核查),制定期间核查作业指导书。

2范围

本期间核查作业指导书适合侧滑检验台、轴(轮)重仪,制动检验台、机动车排气分析仪、前照灯检测仪、声级计、底盘测功机、碳平衡油耗仪、悬架装置检测台、不透光烟度计等主要仪器设备的运行中检查。

规定了每一台仪器核查的技术依据、项目及要求、标准仪器设备、方法周期。

当仪器设备出现异常现象或修理、调整后,必须依照本期间核查作业指导书的要求进行核查。

3操作规定

3.1侧滑检验台

(1)技术依据:

国家计量检定规程JJG908-2009滑板式汽车侧滑检验台检定规程。

(2)核查项目及要求:

示值误差不超过±0.2m/km。

(3)核查用仪器设备:

百分表0~30mm,1级

(4)核查方法:

安装好百分表和挡板,用微动工具缓缓推动滑板,当侧滑台示值为3m/km、5m/km、7m/km时,分别读取百分表示值。

向左、向右各重复3次,按下式计算示值误差:

Δi=Xi—X0

式中:

Δi——第i检定点的示值误差(m/km);

X

X

xxxxxxx

期间核查作业指导书

文件编号:

DYJDCJC/ZY-2019

第2页:

共21页

版本号:

第A版

主题:

期间核查操作规程

颁布日期:

2019年8月1日

(5)核查周期

侧滑台的核查周期一般不超过6个月。

3.2轴(轮)重仪

(1)技术依据:

国家计量检定规程JJG1014-2006轴(轮)重仪检定规程

(2)核查项目及要求:

示值误差测量值当m≤10%max时,最大允许误差为±0.2%max;

当m>10%max时,最大允许误差为±2%max.

(3)核查用仪器设备:

用砝码核查的一组轴(轮)重仪50%(F.S)的磁码,准确度61级(M22)。

或用传感器核查的。

压力传感器测量范围不小于轴(轮)重仪50%(F.S),准确度为C3级。

三次仪表不低于3000分度。

反力架或载货汽车、千斤顶等核查用工具。

(3)核查方法:

a.用砝码核查

按选定测试点加载砝码,示值误差按下式计算:

δi=Ximi×100%

mi

式中:

δi——第i称量点示值误差;

Xi——第i称量点轴(轮)重仪的示值(kg);

mi——第i称量点加载砝码质量值(kg)。

b.用传感器核查。

当现场核查条件有限时,允许采用传感器核查。

安置反力架、压力传感器及干斤顶等。

通过千斤顶施加载荷,在压力传感器示值达到测试点时,读取轮重仪示值。

按下式计算轮重仪

xxxxxxx

期间核查作业指导书

文件编号:

DYJDCJC/ZY-2019

第3页:

共21页

版本号:

第A版

主题:

期间核查操作规程

颁布日期:

2019年8月1日

示值误差:

δi

xi*gAi

Ai

式中:

δi——第i称量点示值误差:

xi——第i称量点轴(轮)重仪的示值(kg);

Ai——第i称量点力传感器的示值(N);

g重力加速度(m/s2)。

注:

当砝码检定法与标准测力仪检定法有矛盾时以砝码检定法为准。

(4)核查周期

核查周期一般为6个月。

3.3制动检验台

(1)技术依据:

国家计量检定规程JJG906-2015滚简反力式制动检验台检定规程。

(2)核查项目及要求:

示值误差制动力不大于4%(F.S)的:

不超过±0.4%(FS);制动力大于4%(F.S)的:

不

超过±5%。

(3)核查用仪器设备:

检查用仪器设备

主要技术要求

(1)制动台测力仪

±0.1%

专用测力杠杆

力臂误差不大于±0.3%

或

(2)砝码

±0.1%

专用砝码杠杆

力臂误差不大于±0.3%

xxxxxxx

期间核查作业指导书

文件编号:

DYJDCJC/ZY-2019

第4页:

共21页

版本号:

第A版

主题:

期间核查操作规程

颁布日期:

2019年8月1日

(4)核查方法:

将专用杠杆固紧在制动台适当部位上,调整好杠杆的静平衡(即不加负荷时,制动台示值为零)和水平。

对专用杠杆固紧在主滚筒上的制动台,核查前必须断开滚筒电机的电源以保安全。

按制动台满量程的4%,20%,100%(根据实际使用情况,另选择几个测量点,以保证总测量点数不少于6点)逐级加载至满量程;然后逐级减载至零。

重复3次,分别读取各点相应的制动台示值。

汽车制动台按满量程的10%,100%(根据实际使用情况,另选择几个测量点以保证总测量点数不少于5点),逐级加载至满量程;然后逐级减载至零。

重复3次,分别读取各点相应的制动台示值。

各测量点示值误差的计算:

采用测力仪核查时

△i=fi-FriL

式中:

△i—第i测量点绝对示值误差;

fi—第i测量点时制动台3次示值(增载减载分别计算)的平均值(N)

Fi—第i测量点时,测力仪示值(N);

L—测力杠杆等效力臂长(mm);

r—制动台主滚筒半径(mm)。

a.对不大于4%(F.S)的测量点计算示值引用误差

δ=△/(F.S)x100%

式中:

δ——示值误差。

b.对大于4%(F.S)的测量点计算示值相对误差

δi=△iL×100%

Fi*r

xxxxxxx

期间核查作业指导书

文件编号:

DYJDCJC/ZY-2019

第5页:

共21页

版本号:

第A版

主题:

期间核查操作规程

颁布日期:

2019年8月1日

采用砝码核查时

△i=fi-Mi·g·L/r

式中:

Mi——第i测量点时,加载砝码质量(kg);

g——核查地区重力加速度(m/s2)。

对不大于4%(E.S)的测量点按公式下面计算示值引用误差。

δi=

△i

×100%

Mi*g*

L

r

以上各核查点示值误差均应分别符合要求。

(5)核查周期

制动检验台的核查周期一般为3个月。

采用砝码核查时

△i=fi-Mi·g·L/r

式中:

Mi——第i测量点时,加载砝码质量(kg);

g——核查地区重力加速度(m/s2)。

对不大于4%(F.S)的测量点按公式下面计算示值引用误差。

δi=

△i

×100%

Mi*g*L

r

以上各核查点示值误差均应分别行合要求。

xxxxxxx

期间核查作业指导书

文件编号:

DYJDCJC/ZY-2019

第6页:

共21页

版本号:

第A版

主题:

期间核查操作规程

颁布日期:

2019年8月1日

3.4机动车排气分析仪

(1)技术依据:

国家计量检定规程JJG688-2017汽车排放气体测试仪检定规程。

(2)核查项目及要求:

示值误差及响应时间

零位漂移或量距漂移:

Ih内应不超过仪器示值允许误差。

重复性误差:

重复性误差应不大于其示值允许误差的绝对值的1/2。

(3)核查用仪器设备:

氮中一氧化氮、一氧化碳、二氧化碳、丙烷混合气体标准物质(包括低量程和高量程)氮中氧混合气体标准物质(包括低量程和高量程)

(4)核查方法:

仪器调零后,用标准气体对仪器进行最大允许误差核查。

重复读取三次,取算术平均值,按下式计算最大允许误差:

△a=Ca-Cs△b=(Ca-Cs)100%/Cs

式中:

Ca-实际读数算术平均值;

Cs-标准气体浓度值

△a一绝对误差

△b相对误差。

重复性误差是指测量数据的最大值与最小值之差和标准值之比。

该计算值均应符合第

(2)条规定的示值误差要求。

xxxxxxx

期间核查作业指导书

文件编号:

DYJDCJC/ZY-2019

第7页:

共21页

版本号:

第A版

主题:

期间核查操作规程

颁布日期:

2019年8月1日

核查操作步骤:

1)先连接好标准气瓶与调压阀,为核查作准备。

2)按“↓”键,进入“动作检查“界面,把光标移动到【通空气】选项。

3)按“F”键,通入空气排净气室内的残留废气,主界面尾气项数据应符合要求。

4)按“M”键,停止通入空气,仪器恢复为测量主界面。

5)按“↓”键,进入“动作检查“界面。

把光标移动到【通检查气】选项,按"“F”键。

6)把标准气插入通检查气孔,打开标准气瓶阀门至前气压表压力约为2~5Mpa,然后慢慢开启调压阀阀门,使后气压表输出压力调整在0.1MPa左右,观察主界面示值。

7)当示值稳定后,读取主界面数值,按“M"键,停止通入检查气,仪器恢复为测量主界面,并关闭调压阀,取下通气管。

8)低量程和高量程分别核查,核查完成后进行次【通空气】或空气调零,排净气室内的检查气。

(5)核查周期

气体测试仪CO、CO2、HC、NO核查周期一般为1个月。

3.5前照灯检测仪

(1)技术依据:

国家计量检定规程JJG745-2016汽车前照灯检测仪检定规程。

(2)核查项目及要求:

发光强度光轴偏移值(角)为零时,发光强度的示值误差不大于±12%。

光轴偏移值(角)±4.4cm/dam(±15')

(3)核查用仪器设备:

前照灯仪校准器;钢卷尺,测量范围5m,分度值1mm。

xxxxxxx

期间核查作业指导书

文件编号:

DYJDCJC/ZY-2019

第8页:

共21页

版本号:

第A版

主题:

期间核查操作规程

颁布日期:

2019年8月1日

(4)核查方法:

安置前照灯仪校准器。

a.发光强度示值误差的核查

光轴偏移值(角)为零时发光强度示值误差的校查:

将校准器光轴偏移值(角)置于零。

校准器的发光强度按8,10,15,20,30kcd逐次改变,并读取前照灯仪相应发光强度5个示值。

重复3次,技公式

(1)计算前照灯仪光轴偏移值(角)为零时的各测量点发光强度示值误差,应符合的要求。

δi=Ii-I0i×100%

I0i

式中:

:

δi-第i个测量点发光强度的相对示值误差,i=1,2,...,5;

Ii-第i个测量点前照灯仪发光强度3次读数的平均值,kcd;I0i-第i个测量点校准器的标准发光强度,kcd。

光轴偏移值(角)不为零时发光强度示值误差的核查

b.光轴偏移值(角)示值误差

将校准器发光强度置于15kcd,分别设定校准器不同的光轴偏移值(角),让前照灯仪自动跟踪测量,示值稳定后读取前照灯仪光轴偏移值(角)的示值。

分别计算示值误差。

(5)核查周期

前照灯检测仪核查周期般为3个月。

3.6声级计

(1)技术依据:

国家计量检定规程JJG188-2017声级计检定规程

(2)核查项目及要求:

整机准确度不超过±2dB(A)。

xxxxxxx

期间核查作业指导书

文件编号:

DYJDCJC/ZY-2019

第9页:

共21页

版本号:

第A版

主题:

期间核查操作规程

颁布日期:

2019年8月1日

(3)核查用仪器设备:

声校准器,标称输出值94dB(A),2级

(4)核查方法:

开启声校准器,置于94dB(A)档,连接被核查,读取声级计示值。

重复3次,按下式计算声级计整机准确度:

△=x-S

式中:

:

△一声级计整机准确度,dB;

x一声级计示值,dB;

S一校准器输出值,dB

整机准确度测量结果不超过±2dB(A)。

(5)核查周期

核查周期一般为6个月。

3.7不透光烟度计

3.7.1技术依据:

国家计量检定规程JJG976-2010不透光烟度计。

3.7.2核查项目及要求:

零点漂移:

在30min中,烟度计的漂移不超过1.0%(绝对误差)。

示值误差:

不透光烟度计的Ns最大允许测量误差为±2%(绝对误差)。

重复性误差:

:

Ns不超过1.0%(绝对误差)。

3.7.3核查用仪器设备:

滤光片

xxxxxxx

期间核查作业指导书

文件编号:

DYJDCJC/ZY-2019

第10页:

共21页

版本号:

第A版

主题:

期间核查操作规程

颁布日期:

2019年8月1日

3.7.4核查方法:

不透光烟度计在核查前应先用擦镜纸清洁下位机通道两端凸透镜,进入“滤光片检查”界面,按“校准”键,校准后将滤光片插入下位机底部的引导槽中,观察屏幕上显示的不透光度值,

3.7.5核查周期

不透光烟度计核查周期一般为1个星期,烟度计由于使用频次很少时,核查周期可调整为1个月。

重复测量3次,分别求出各平均值与相应标准值之差,并按要求进行判定。

3.8底盘测功机

3.8.1综检底盘测功机

3.8.1.1技术依据:

国家计量检定规程JJG653-2003《测功装置》检定规程。

3.8.1.2核查项目及要求:

零值误差:

不超过±1

速度示值误差:

不超过测试点给定值的±1.0%

扭力示值升程误差、回程误差:

当测量值小于1400N(20%F.S)时,不超过测试点给定值的±

7.0%;当测量值大于等于1400N(20%F.S)时,不超过测试点给定值的±3.5%。

3.8.1.3核查用仪器设备:

测(转)速仪60km/h以上±0.6%(2000r/min以上)。

(电子计数)

测功机标定支架及砝码。

xxxxxxx

期间核查作业指导书

文件编号:

DYJDCJC/ZY-2019

第11页:

共21页

版本号:

第A版

主题:

期间核查操作规程

颁布日期:

2019年8月1日

3.8.1.4核查方法:

计算机进入软件标定界面

3.8.1.4.1对速度(转速)核查时

将汽车驱动轮安置在测功机滚筒上,井做好安全防护工作,由汽车驱动测功机滚简稳步加速旋转,在测功机示值约为40km/h时用测(转)速仪测量实际速度(转速)。

重复测量三次,按下面公式计算各点每次示值误差

δ=(V/Vo-1)100%

式中:

δ一测功机速度示值误差;

V一测功机速度示值(km/h);

V0一测速仪测量速度值(km/h)。

或δ=(V·105/6πDn-1)100%

式中:

n一转速仪测量转速值(r/min);

D一测功机主滚简标称外径(mm),

将各点三次测量计算出的示值误差取以平均值作为该点核查值,应符合第

(2)条规定的示值误差的要求。

3.8.1.4.2对扭力核查时

将标定支架用连接销固定在测力臂上,用调平螺栓调整至支架上平面水平。

按空格键将扭力信号清零,待计算机显示稳定后,给吊蓝分别逐步加砝码至20kg,40kg,60kg,80kg,100kg;然后逐级减载至零,分别读取各点相应的扭力示值。

各测量点示值误差的计算:

xxxxxxx

期间核查作业指导书

文件编号:

DYJDCJC/ZY-2019

第12页:

共21页

版本号:

第A版

主题:

期间核查操作规程

颁布日期:

2019年8月1日

采用砝码核查时△i=fi一Mi·g·L/r

式中:

△i一第i测量点绝对示值误差;

fi一第i测量点时扭力示值(增载减载分别计算)(N);

Mi一第i测量点时,加载砝码质量(kg);

g一核查地区重力加速度(m/s2);

L一测力杠杆等效力臂长(mm);

R一测功机主滚简半径(mm)。

以上各核查点示值升程误差及回程误差均应分别符合要求。

(5)核查周期

核查周期一般为6个月。

3.8.2环保用底盘测功机

3.8.2.1技术依据:

JJF1221-2009《汽车排气污染物检测用底盘测功机校准规范》

HJ/T2922006《柴油车加载减速工况法排气烟度测量设备技术要求》

3.8.2.2核查项目及要求:

扭力零值误差:

加载减速法底盘测功机不超过±5N。

速度示值误差:

加载减速法底盘测功机不超过测试点给定值的±0.2km/h或±0.5%,取

最大值。

xxxxxxx

期间核查作业指导书

文件编号:

DYJDCJC/ZY-2019

第13页:

共21页

版本号:

第A版

主题:

期间核查操作规程

颁布日期:

2019年8月1日

扭力示值升程误差、重复性误差、回程误差:

加载减速法底盘测功机升程误差不超过测试点给定值的±1%,重复性误差、回程误差不超过测试点的1%。

加载减速法底盘测功机恒加载滑行时间相对误差:

不超过±4%。

加载减速法底盘测功机变加载滑行时间相对误差:

不超过±4%。

加载减速法底盘测功机寄生功率:

不大于1.5kW。

加载减速法底盘测功机加载响应时间:

不大于300ms,平均稳定时间:

不大于600ms。

3.8.2.3核查用仪器设备:

测(转)速仪精度:

±0.1%以上(电子计数)

测功机标定支架及砝码。

3.8.2.4核查方法:

计算机进入软件标定界面

3.8.2.4.1对速度(转速)核查时

在主界面点击台体校准→车速扭力校准按钮,进入速度(转速)核查界面,勾上车速信号复选框,点“清零”键将车速信号清零,待计算机显示稳定后,将变频柜置于手动控制模式,点“电机启动”按钮,接通通道控制信号,手动旋转频率调节旋扭,由变频柜驱动测功机滚筒稳步加速旋转,在速度示值约为70km/h时用测(转)速仪测量实际速度(转速)。

重复测量三次,按下面公式计算各点每次示值误差:

δ=(V/Vo-1)100%

式中:

δ-测功机速度示值误差;

V-测功机速度示值(km/b);

Vo-测速仪测量速度值(km/h)。

xxxxxxx

期间核查作业指导书

文件编号:

DYJDCJC/ZY-2019

第14页:

共21页

版本号:

第A版

主题:

期间核查操作规程

颁布日期:

2019年8月1日

δ=(V·105/6πDn-1)100%

式中:

n一转速仪测量转速值(r/min);

D一测功机主滚筒标称外径(mm)。

将各点三次测量计算出的示值误差取以平均值作为该点核查值,应符合第

(2)条规定的示值误差的要求。

3.8.2.4.2对扭力核查时

将标定支架用连接销固定在测力臂上,用调平螺栓调整至支架上平面水平。

核查前必须断开滚筒电机(变频器)的电源以确保安全。

在主界面点击台体校准→车速扭力校准,进入扭力核查界面,勾上扭力信号复选框,点“清零”键将扭力信号清零,待计算机显示稳定后,给吊蓝分别逐步加砝码至25kg,50kg。

然后逐级减载至零。

重复3次,分别读取各点相应的扭力示值。

各测量点示值误差的计算:

采用砝码核查时△i=fi-Mi·g·L/r

式中:

△i一第i测量点升程绝对示值误差;

fi-第i测量点时扭力3次示值(增载减载分别计算)的平均值(N);

Mi-第i测量点时,加载砝码质量(kg);

g一核查地区重力加速度(m/s2);

L-测力杠杆等效力臂长(mm);

r-测功机主滚筒半径(mm)。

xxxxxxx

期间核查作业指导书

文件编号:

DYJDCJC/ZY-2019

第15页:

共21页

版本号:

第A版

主题:

期间核查操作规程

颁布日期:

2019年8月1日

采用砝码核查时△i=fi-Mi·g·L/r

式中:

△i一第i测量点升程绝对示值误差;

fi-第i测量点时扭力3次示值(增载减载分别计算)的平均值(N);

Mi-第i测量点时,加载砝码质量(kg);

g一核查地区重力加速度(m/s2);

L-测力杠杆等效力臂长(mm);

r-测功机主滚筒半径(mm)。

按下面公式计算升程相对示值误差(环保线测功机力臂比k=8(标定杆长度L/滚动半径r)):

计算重复性误差:

同一测量点增载示值最大值与最小值之差除以该测量点的标称值。

计算回程误差:

同一测量点增载示值与减载示值之差除以该测量点的标称值。

以上各核查点示值误差及重复性误差回程误差均应分别符合第

(2)条规定的要求。

3.8.2.4.3对加载减速法底盘测功机恒加载滑行时间核查时

在主界面点击台体校准→加载滑行测试,进入加载滑行测试系统界面,滑行标定测试参数设置为

速度下限:

32速度上限:

48(单位km/h)

然后点测试按钮,系统将进行自动测试,测试完毕后点显数据按钮,显示的测量误差必须符合

(2)规定的要求。

3.8.2.4.4对加载减速法底盘测功机变加载滑行时间核查时

在主界面点击台体校准→变载荷滑行测试,进入变加载滑行测试系统界面,滑行标定测试参数设置为

速度下限:

16.1速度上限:

48.3(单位km/h)

xxxxxxx

期间核查作业指导书

文件编号:

DYJDCJC/ZY-2019

第16页:

共21页

版本号:

第A版

主题:

期间核查操作规程

颁布日期:

2019年8月1日

然后点测试按钮,系统将进行自动测试,测试完毕后显示的测量误差必须符合

(2)规定的要求。

3.8.2.4.5对加载减速法底盘测功机寄生功率核查时

在主界面点击台体校准→寄生功率测试,进入寄生功率测试系统界面,滑行标定测试参数设置为:

速度上限:

56(单位km/h)

然后点测试按钮,系统将进行自动测试,测试完半后显示的测量误差必须符合

(2)规定的要求。

3.8.2.4.6对加载减速法底盘测功机加载响应时间、平均稳定时间核查时

在主界面点击台体校准→响应时间测试,进入加载响应时间测试系统界面,测试参数设置为

初速度:

56(km/h)初负荷:

11.8(kW)初制动力:

1323(N)

开始点:

24(km/h)末负荷:

16.2(kW)末制动力:

1719(N)

然后