双连杆换向器ADAMS机构分析报告.docx

《双连杆换向器ADAMS机构分析报告.docx》由会员分享,可在线阅读,更多相关《双连杆换向器ADAMS机构分析报告.docx(12页珍藏版)》请在冰豆网上搜索。

双连杆换向器ADAMS机构分析报告

双连杆换向器ADAMS机构分析报告

一、题目分析

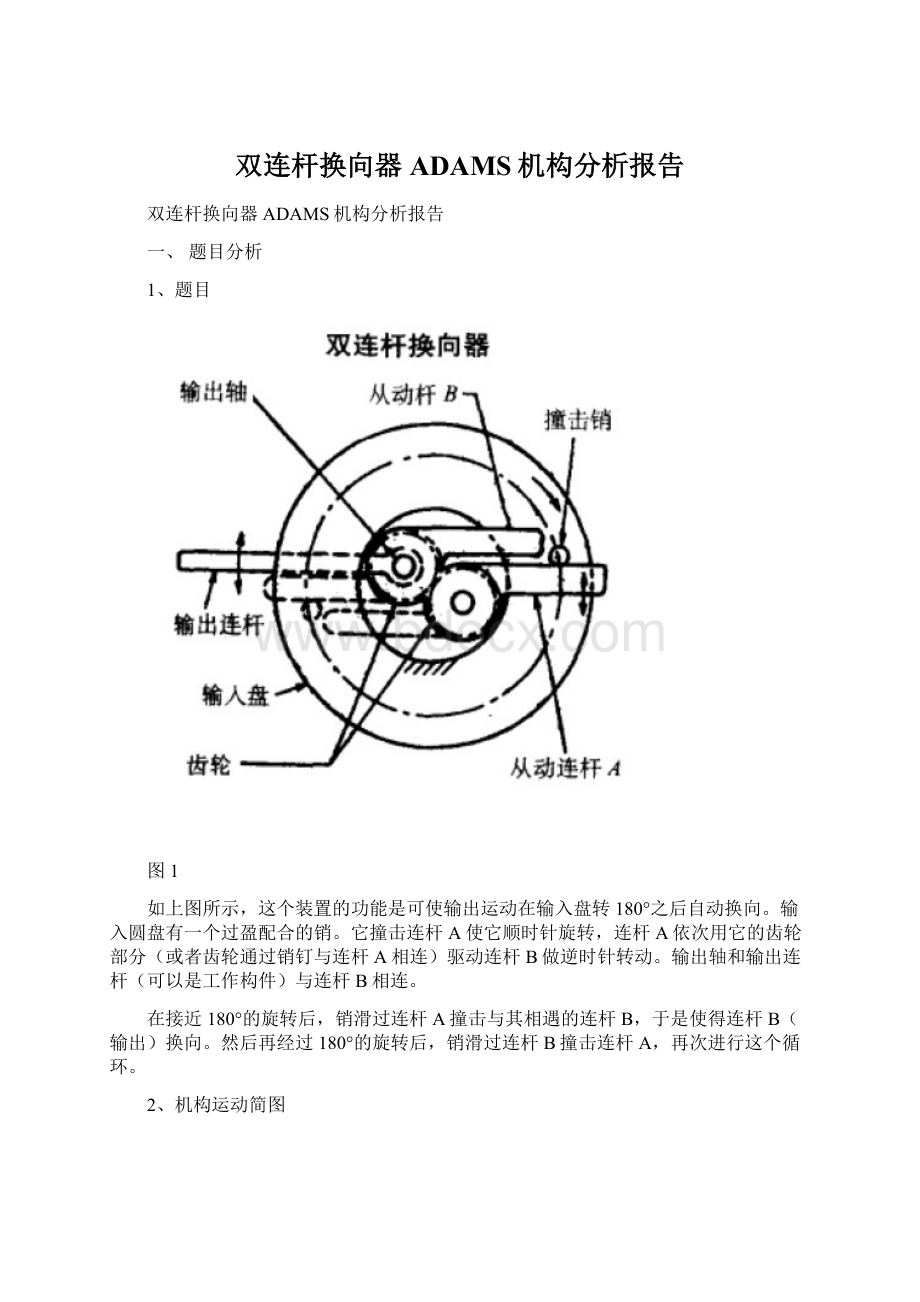

1、题目

图1

如上图所示,这个装置的功能是可使输出运动在输入盘转180°之后自动换向。

输入圆盘有一个过盈配合的销。

它撞击连杆A使它顺时针旋转,连杆A依次用它的齿轮部分(或者齿轮通过销钉与连杆A相连)驱动连杆B做逆时针转动。

输出轴和输出连杆(可以是工作构件)与连杆B相连。

在接近180°的旋转后,销滑过连杆A撞击与其相遇的连杆B,于是使得连杆B(输出)换向。

然后再经过180°的旋转后,销滑过连杆B撞击连杆A,再次进行这个循环。

2、机构运动简图

连杆B

输出杆

连杆A

图2

3、尺寸预确定

(1)齿轮:

模数2,齿数15,厚20mm

(2)输入圆盘:

外圆直径200mm,内圆直径70mm,厚10mm

(3)撞击销:

直径10mm,高30mm

(4)从动连杆:

长90mm,宽8mm,厚5mm

二、分析目的

根据题意,要求输出杆,每转动180°就自动换向,并且不断循环下去。

从动力传递的顺序来分析,动力是由撞击销传递给连杆,然后由连杆传递给齿轮,再由齿轮传递给输出杆,因为连杆、齿轮以及输出杆是固结在一起的,并且齿轮副传递是平稳的,所以输出杆的一些运动信息可以通过对齿轮的测量来获取。

下面将对输出杆转动的情况做简要的分析:

1、运动要求:

若以图2所示位置为初始位置,撞击销的转动方向为顺时针,当转动一定角度后,撞击并带动连杆A转动,一对啮合的齿轮将运动传递给输出杆和连杆B,使他们一起逆时针转动,当运动进行到如图3的时候,输出杆转动180°,此时撞击销与连杆A分离。

整个过程中,理想情况是销与连杆碰撞后始终保持接触,直到相互分离。

图3

2、力的要求:

在实际机构中,总是存在着各种各样的摩擦,因此在齿轮的转动副上需要添加摩擦力;在撞击销与两连杆以及两连杆间的碰撞时应该添加接触力,接触时会有能量的损失,所以在接触力的设置时应有摩擦的设置。

在ADAMS/View中有两种计算接触力的方法,一种是补偿法(Restitution);另一种是冲击函数法(Impact)。

补偿法需要确定两个参数:

惩罚系数(Penalty)和补偿系数(Restitution)。

惩罚系数确定两个构件之间的重合体积的刚度,也就是说由于接触,一个构件的一部分体积要进入到另一个构件内,惩罚系数越大,一个构件进入另一个构件的体积就越小,接触刚度就越大。

补偿系数决定两个构件在接触时能量的损失。

接触力由两个部分组成:

一个是由于两个构件之间的相互切入而产生的弹性力;另一个是由相对速度产生的阻尼力。

三、模型建立

1、UG零件建模

(1)齿轮

图4齿轮的建立采用了齿轮插件

(2)输入圆盘

图5

(3)从动连杆

图6

(4)输出杆

图7

(5)撞击销

图8

2、ADAMS运动学分析建模

(1)ADAMS运动学分析模型是通过将事先建好的UG模型,通过导出.x_t文件,然后在打开ADAMS的时候选择导入文件来实现的;然后再在ADAMS中对模型进行一系列的rename,appearance,去掉重复及不必要的部件,最终获得如图9所示的模型。

图9

(2)添加约束

双连杆换向机构中用到的约束有三种,即

固定副约束回转副约束齿轮副约束

约束1:

在圆盘与撞击销之间,采用了固定副约束。

约束2:

在齿轮与从动连杆之间,采用了固定副约束。

约束3:

在齿轮与输出杆之间,采用了固定副约束。

约束4:

在圆盘与地面之间,采用了回转副约束。

约束5:

在两齿轮与地面之间,分别采用了回转副约束。

约束6:

在两齿轮之间,采用了齿轮副约束。

(3)力的施加:

在双连杆换向机构中,主动件只有一个,即输入圆盘,其他构件的运动都因输入盘的运动引起,所以只需添加一个驱动到输入盘即可。

添加驱动:

使用RotationalJointMotion

在输入盘上添加驱动,其表达式为

D(t)=-10d*time

为了尽可能使连杆与撞击销能时刻保持接触,使仿真更加真实,所以在实际操作中,还在两齿轮与地面之间的约束上,添加了摩擦力,如图10,撞击销与从动连杆之间,添加了接触力,设置如图11。

图10图11

四、理想输出结果

根据对题目的分析,然后对在理想运动情况下的双连杆换向机构(理想运动情况是撞击销与连杆碰撞后始终保持接触,一起转动直到分离)的一个180°行程,运用数学分析的方法对输出杆的转速变化进行分析计算。

根据这一思想,运用Matlab软件,编写一个程序对圆盘转动180°的过程中输出杆角速度进行了运算,得出的输出杆角速度变化曲线如下图(图12)所示。

可以看出,当撞击销与连杆接触后带动从动杆转动,输出杆的角速度变化规律是先增大到一定值后又慢慢减小,直到撞击销与该连杆分离为止。

图12

五、实际输出结果

仿真时设置时间为60秒,步数为1000次,然后对两个齿轮上的joint分别测量相对角速度如下图所示,撞击销依次撞击齿轮A和齿轮B。

(1)测量齿轮角速度

图13齿轮A的角速度曲线

图14齿轮B的角速度曲线

从图13、14中可以看出,齿轮的角速度有个瞬间从0增到很大的过程,这是由于撞击销与连杆碰撞造成的;接着时间从0到6秒的过程中,齿轮的角速度会缓慢增大,这是由于在撞击销的推动下,连杆及齿轮会绕齿轮中心旋转,从0到6秒,撞击销与齿轮旋转中心的距离逐渐减小,因为撞击销的角速度是一定的,所以齿轮的角速度会逐渐增大;时间从6到18秒的过程中,齿轮的角速度会缓慢减小,这是因为撞击销离齿轮旋转中心的距离逐渐增大,撞击销的角速度保持一定,所以齿轮的角速度会有所减小。

换向后的变化过程一样,此后此过程将重复进行。

从上两图比较可知撞击销传给齿轮A的运动通过齿轮传动后,运动速度曲线变得比较光滑,图14中第二180的曲线跟理想的曲线最接近。

(2)测量输出杆转角

采用由定义三个marker点来定义两个矢量,测量两矢量夹角的方法来实现,第一个marker点定义在ground上,第二个marker点定义在输出杆的转动中心位置,第三个marker点定义在输出杆的一端,第一个和第三个marker点在第二个marker点的同一侧,且三点在一条直线上,建立两个矢量,由于这三个点在一条直线上,这样就使得运动开始时两矢量的夹角为0°,仿真并测量该两矢量的夹角可得到输出杆的摆角变化情况,运用到测量工具

。

图15输出杆摆动角度的曲线

从图中可以看出,开始的一段时间,输出杆没有摆动,因为这段时间内,撞击杆刚脱离连杆B,转动一定角度后才与连杆A碰撞,碰撞后6秒内,曲线的斜率较大,6秒到18秒,曲线的斜率较小,这是因为受齿轮角速度大小的影响,前6秒齿轮角速度逐渐增大,因此输出杆摆动较快,角度变化也较快,6秒后齿轮角速度逐渐减小,输出杆摆动也相应变慢,角度变化也就较慢。

另外,输出杆在两个极限位置处,会稍稍超出界限,即正摆时会摆到185°左右,回摆时会摆到-5°左右,这是因为撞击杆脱离一根杆后,不能马上碰撞另一根杆,在这段时间内,由于惯性的作用,两连杆会继续按原方向摆动一个很小的角度,直到撞击杆与另一根杆碰撞为止。

换向后的变化过程也一样。

六、结论

机构在总体上基本上满足了其功能要求,即能使输出盘在转动180°之后,输出杆会自动换向。

但是也存在一定的缺陷,比如不能准确的让输出杆摆动180°,这是因为撞击杆在脱离一根连杆后,碰撞另一根连杆之前,会有一段空转时间,这段时间内,连杆在惯性力的作用下,会再转一个小角度。

七、改善措施

为了要让输出杆准确摆动180°,必须要消除两两连杆之间的间隙,即撞击销与前一杆脱离的瞬间,两连杆就马上碰撞,可以采用图16的方案。

图16增长连杆缩短撞击销空转时间

另外为了要实现撞击销分离前一个杆后马上撞击后一个杆,可以增加撞击销的直径,如图23,当销的直径大到如图所示的程度时,即可实现立即脱离连杆B时,G点正好碰撞连杆A,从而实现立即换向。

这种方法还可以改进,考虑到把销做太大不太现实,可把连杆做成弯的,如图24。

图23增大撞击销尺寸实现立即换向图24弯连杆实现立即换向

为了更容易达到要求,我们可以同时采用上述两种方法,即适当的增长连杆,同时适当的增大撞击销的直径。

八、课程学习体会

经过半个学期的课堂学习,以及对双连杆换向器的仿真,我终于算得上是了解了Adams的基本用法,非常高兴又掌握了一种实用的工具,因为Adams是全球运用最为广泛的机械系统仿真软件,用户可以利用Adams在计算机上建立和测试虚拟样机,实现事实再现仿真,了解复杂机械系统设计的运动性能。

通过这道题目,我了解了使用Adams/View进行样机仿真应当遵循渐进的设计原则,最好先创建较小的机构或者子系统进行仿真分析后再创建完整的虚拟样机。

例如,先创建一部分零件并将其连接,然后进行简单的仿真分析,确认连接正确后再继续进行样机建模。

虽然Adams/View可以进行具有非常复杂的机械系统的大规模虚拟样机仿真分析,但是进行虚拟样机仿真分析中最好限制系统的规模,只考虑影响虚拟样机性能的零件。

刚开始做这道题时,感觉题目不是很困难,运动清晰明了,但是一开始动手做就不一样了,软件运用不熟练,经常会出现错误,因此本来较轻松的事做得相对复杂了,以后还需多加熟练Adams的操作。

另外,通过这次实践,提高了我自己分析问题解决问题的能力,对运动较复杂的机构有了更为成熟的分析方法。