灰硫培训讲课.docx

《灰硫培训讲课.docx》由会员分享,可在线阅读,更多相关《灰硫培训讲课.docx(11页珍藏版)》请在冰豆网上搜索。

灰硫培训讲课

一期电除尘器设备概述

我厂一期440T/H循环流化床锅炉除尘设备采用浙江菲达环保科技股份有限公司生产的FAA4×45M-2×88-135型双室四电场静电除尘器。

电除尘器顶部安装有8台高压硅整流变压器,为电除尘器阴极提供额定电压为72KV的负高压直流电;电除尘器内部装有480C型阳极板和RSB型芒刺线阴极装置;下部设有8个集灰斗,灰斗外壳设有电加热装置;外壳由保温材料加白铁皮密封,灰斗出口设有8台仓泵及输灰系统。

低压控制系统对阴阳极振打,高压绝缘件加热装置及低温报警,料位检测及报警,进、出口温度检测及显示排灰及输送,以及综合信号显示和报警等项目进行控制,从而确保电除尘安全、可靠、高效、长期的运行。

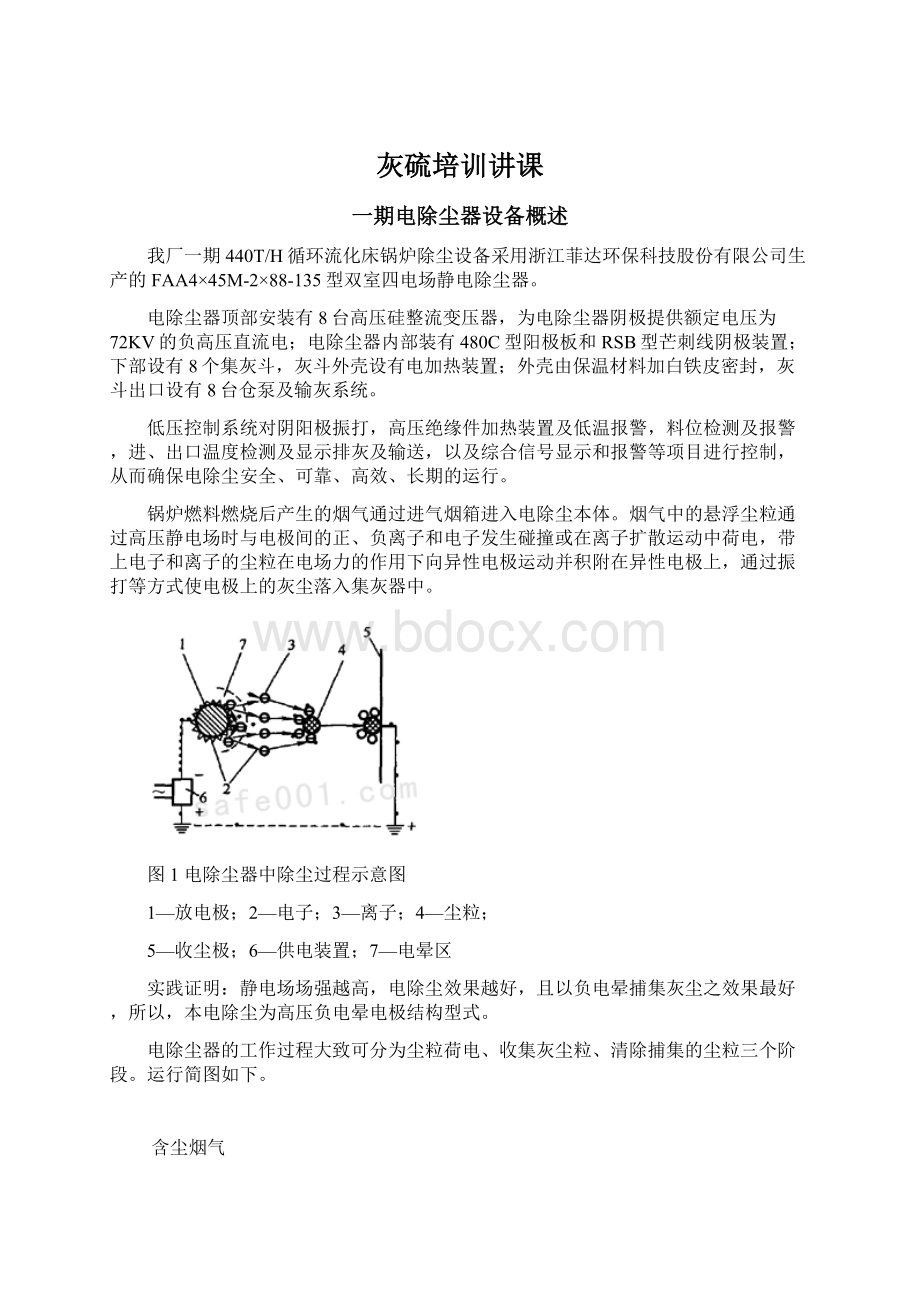

锅炉燃料燃烧后产生的烟气通过进气烟箱进入电除尘本体。

烟气中的悬浮尘粒通过高压静电场时与电极间的正、负离子和电子发生碰撞或在离子扩散运动中荷电,带上电子和离子的尘粒在电场力的作用下向异性电极运动并积附在异性电极上,通过振打等方式使电极上的灰尘落入集灰器中。

图1电除尘器中除尘过程示意图

1—放电极;2—电子;3—离子;4—尘粒;

5—收尘极;6—供电装置;7—电晕区

实践证明:

静电场场强越高,电除尘效果越好,且以负电晕捕集灰尘之效果最好,所以,本电除尘为高压负电晕电极结构型式。

电除尘器的工作过程大致可分为尘粒荷电、收集灰尘粒、清除捕集的尘粒三个阶段。

运行简图如下。

含尘烟气

↓

→正离子—→粘附尘粒→带正高压静电场→气体介质电离→

自由电子

→→粘附尘粒→带负电尘粒

负离子

振打

↓

→受电场力作用→趋向阴极→落灰

→灰斗→输灰

→受电场力作用→趋向阳极→落灰

↑

振打

气力输灰系统设备技术规范(单台炉)

(1)电除尘器灰斗的飞灰一般正常温度:

120—150℃

(2)仓泵

空预器仓泵数量:

2个

电除尘器仓泵数量:

8个

(3)仓泵型号:

设计温度:

300℃

设计压力:

0.9mpa

最高工作压力:

0.8mpa

介质:

空气

(4)飞灰库(2个)

a.两台炉共设两座灰库,一座粗灰库,一座细灰库。

灰库直径10米,高约25米,有效容积约1100m3。

每座灰库下设两路放灰口,其中一路接干灰散装机,供干灰装密封罐车装车用;另一个为干灰加湿口,干灰通过湿式搅拌机调湿后,由湿粉物料运输车运往灰场。

b.系统采用粗、细灰分除。

空气预热器、电除尘器一电场灰为粗灰单元;电除尘器二、三、四电场灰为细灰单元。

粗、细灰分别送到粗灰库和细灰库,粗、细灰库间可实现互相切换。

c.灰库库顶设有布袋除尘器。

布袋除尘器的过滤空气量为灰库气化空气量、灰库进灰置换排气量以及装车排气乏气量之和,并留有足够的裕量。

要求布袋除尘器工作方式为连续运行。

d.布袋除尘器设有自动程序脉冲空气吹扫装置,能将收集的灰尘从收尘器排到灰库内,其过滤风速应小于0.8m/min,排放浓度应小于50mg/Nm3。

脉冲装置应密封严密,并保证排尘点为正压气封状态。

二期2×660MW超超临界机组静电除尘器

3.1型式:

干式、卧式、板式

3.2规格:

2BEH486/4-5

3.3设计要求

每台炉所配台数:

2台,本次范围为2台机组所配置的4台静电除尘器

3.4除尘器入口烟气量(每台炉):

3074845m3/h(设计煤种)

3082837m3/h(校核煤种1)

3175384m3/h(校核煤种2)

除尘器入口过剩空气系数1.336

3.5除尘器入口烟气温度:

123/123/124℃(设计/校核煤种1/校核煤种2)

3.6除尘器入口含尘量:

30.2/41g/35.2g/Nm3(设计/校核煤种1/校核煤种2)

3.7保证效率:

≥99.85%

3.8本体阻力:

≤300Pa

3.9本体漏风率:

<3%3.14除尘器入口断面烟气分布均匀性:

б≤0.2(相对均方根系数)

3.10年可用小时数:

5500小时

3.11电场数:

双室5电场。

3.12每台除尘器进、出口数/型式:

进口:

2个,出口:

2个,型式:

水平

3.13每台除尘器的每个电场设4个灰斗,灰斗出灰口法兰标高暂定为3.8米除渣方式干式(风冷)机械式除渣系统

电除尘器灰斗的飞灰采用正压气力输送系统。

每台炉设1套飞灰输送系统。

两炉共新建3座大小相同的飞灰库,2座为粗灰库(原灰库、成品粗灰库各1座)和1座为成品细灰库。

飞灰库直径15m,有效库容约2650m3,库顶高度约30m,每两座灰库之间中心间距均为18m。

电除尘器一电场灰可进入原灰库,也可进入成品粗灰库,电除尘器二、三、四、五电场灰可进入原灰库,也可直接进入细灰库。

灰库底部通过干灰分选、干灰装车、干灰加湿等方式输送。

燃煤量

机组容量及煤种

吨/时

吨/日

万吨/年

1×660MW

设计煤种

262.9

5258

144.6

校核煤种1

300.7

6014

165.4

校核煤种2

279.8

5596

153.9

2×660MW

设计煤种

525.8

10516

289.2

校核煤种1

601.4

12028

330.8

校核煤种2

559.6

11192

307.8

1)灰渣量

灰渣量

锅炉台数

小时灰渣量(t/h)

日灰渣量(t/d)

年灰渣量(万t/y)

灰

渣

灰渣

灰

渣

灰渣

灰

渣

灰渣

设计

煤种

1

59.25

14.84

74.09

1185.00

296.80

1481.80

32.59

8.16

40.75

2

118.50

29.68

148.18

2370.00

593.60

2963.60

65.18

16.32

81.50

校核

煤种1

1

80.99

20.28

101.27

1619.80

405.60

2025.40

44.54

11.15

55.70

2

161.98

40.56

202.54

3239.60

811.20

4050.80

89.09

22.31

111.40

校核

煤种2

1

70.60

17.68

88.28

1412.00

353.60

1765.60

38.83

9.72

48.55

2

141.20

35.36

176.56

2824.00

707.20

3531.20

77.66

19.45

97.11

2)煤质及灰分析资料

名称

符号

单位

设计煤种

校核煤种1

校核煤种2

应用基碳

Car

%

55.63

49.7

52.29

收到基氢

Har

%

3.87

2.74

4.03

收到基氧

Oar

%

7.07

4.21

6.96

煤

收到基氮

Nar

%

0.95

0.74

0.89

收到基硫

St.ar

%

0.41

1.31

0.46

质

收到基灰份

Aar

%

27.87

33.3

31.07

收到基水份

Mar

%

4.2

8

4.3

分

空气干燥基水份

Mad

%

1.78

1.3

2.03

析

干燥无灰基基挥发份

Vdaf

%

37.6

25.69

40.57

固定碳

FCar

%

低位发热量

Qnet..ar

KJ/Kg

21630

18950

20370

哈氏可磨系数

HGI

60

76

65

磨损系数

Ke

1.47

1.7

0.93

灰变形温度

DT

℃

>1500

>1500

>1500

灰软化温度

ST

℃

>1500

>1500

>1500

半球温度

HT

℃

>1500

>1500

>1500

灰熔化温度

FT

℃

>1500

>1500

>1500

二氧化硅

SiO2

%

54.23

52.63

51.94

三氧化二铝

Al2O3

%

35.94

31.46

35.64

三氧化二铁

Fe2O3

%

2.16

8.67

4.64

二氧化钛

TiO2

%

1.04

1.17

0.86

氧化钙

CaO

%

2.14

2.01

2.2

灰

氧化镁

MgO

%

0.77

0.35

0.88

分

氧化钠

Na2O

%

0.65

0.4

0.62

析

氧化钾

K2O

%

1.02

0.96

1.42

三氧化硫

SO3

%

0.4

1.45

0.55

二氧化锰

Mn02

%

0.05

0.01

0.02

灰的比电阻

23℃

Ωcm

2.10x1010

(19℃)

6.5x109

9.70x109

(19℃)

80℃

Ωcm

4.50x1011

9.6x1010

3.25x1011

100℃

Ωcm

3.98x1012

9.75x1011

2.60x1012

120℃

Ωcm

4.60x1012

1.70x1012

3.50x1012

150℃

Ωcm

5.00x1012

2.45x1011

4.15x1012

180℃

Ωcm

2.15x1012

3.70x1010

1.20x1012

脱硫系统简介

1.1概述

本工程建设规模为2台2024t/h锅炉的全烟气量脱硫,每台锅炉配置1套FGD,共2套。

不设GGH与旁路烟道、脱硫增压风机与引风机合并设置,脱硫制浆、脱水等系统按本期两台机组公用考虑。

采用烟塔合一型式,烟气从湿冷塔排放,吸收塔出口净烟道全段采用FRP玻璃钢管道,直接接入冷却塔内。

本烟气脱硫系统采用高效脱除SO2的湿法石灰石-石膏工艺。

该套烟气脱硫系统(FGD)处理烟气量为电厂#3和#4机组(2×660MW)100%的烟气量,电厂的FGD系统由以下子系统组成:

1)烟气系统;

2)吸收塔系统;

3)石灰石制备系统(包括石灰石接收和储存系统、石灰石磨制系统、石灰石供浆系统);

4)石膏脱水系统(包括真空皮带脱水系统和石膏储仓系统);

5)公用系统;

6)排放系统;

7)废水处理系统;

1.2烟气系统

1.3吸收塔系统

吸收塔系统由吸收塔塔体、吸收塔塔内设备、4台吸收塔循环泵、4台侧进式搅拌器、2台1用1备的氧化风机、2台1用1备的吸收塔石膏排出泵、除雾器冲洗水系统等设备组成。

吸收塔的塔内设备包括:

4层喷淋层、氧化曝气管网、除雾器及冲洗水喷嘴、循环泵和石膏排出泵的滤网等设备。

石灰石浆液制备系统制成的新石灰石浆液在吸收塔浆液池上部加入,与浆液池中已经生成的石膏浆液混合。

从高效雾化喷嘴喷出的浆液在喷淋作用下形成很细的雾状液滴,在塔内产生高效充分的气-液-固接触。

在吸收塔底部区域,氧化风机供给的空气通过布置在浆液池内的曝气管道与洗涤产物在搅拌器的协助下进一步反应生成石膏(CaSO4·2H2O)。

石膏浆液通过石膏排出泵和石膏旋流器进行石膏浆液的循环,当石膏浆液的密度满足要求后,启动真空皮带过滤机脱水系统,打开石膏旋流器底流箱到石膏浓浆箱的阀门,通过浓浆泵将石膏浓浆箱的石膏浆液打到真空皮带过滤机进行脱水。

脱硫后的烟气离开吸收塔喷淋区后,进入两级除雾器。

除雾器是用来收集烟气中所携带的细小液滴,并将液滴排回到吸收塔。

悬浮在液滴内的固体颗粒会由于蒸发而集结在除雾器上,因此,会造成除雾器堵塞,增加烟气的阻力。

为了防止固体颗粒堵塞除雾器,需对除雾器进行冲洗。

用新鲜的工艺水冲洗第一级除雾器上、下两侧;第二级除雾器仅需冲洗下侧。

除雾器冲洗水是FGD系统补充用水的主要来源,其用来补偿因系统蒸发、废水排污和石膏结晶所造成的水损失。

1.4石灰石的浆液制备和石灰石浆液供给系统

石灰石块(≤20mm)经过振动钢篦筛选后进入卸料斗,经振动给料机、1#皮带运输机、斗式提升机进入石灰石块仓;

石灰石块仓顶部装有布袋除尘器保证除尘后的输送空气中的粉尘含量低于50mg/m3,还装设有料位计。

石灰石块从石灰石块储仓经过称重皮带给料机进入到湿磨机,湿磨机补充新鲜的工艺水,入口的工艺水是保证湿磨机在一定浓度的范围内制备石灰石浆液;出口的工艺水是保证石灰石旋流器进口的浓度来实现石灰石旋流器溢流出30%的石灰石浆液。

当石灰石旋流器进口的浓度满足要求时,石灰石浆液分配箱的阀门将石灰石旋流器溢流的石灰石浆液切到去石灰石浆液箱,反之,回到循环箱。

石灰石浆液箱上装有一台顶进式搅拌器。

石灰石浆液箱中的石灰石浆液通过2套一用一备的共4台石灰石浆液泵分别输送至2个吸收塔,并在泵出口母管上设置大循环回流管路将部分石灰石浆液送回石灰石化浆箱中。

在石灰石浆液管道上设置密度计,测量加入到吸收塔内石灰石浆液的密度,SO2的脱除率是由吸收塔中新鲜的石灰石浆液加入量决定的。

而加入吸收塔的新制备石灰石浆液量的大小将取决于预计的SO2脱除率、锅炉负荷及吸收塔浆液的PH值。

通过石灰石浆液输送阀门的调节达到改变石灰石浆液量的需要。

1.5石膏处理系统

石膏处理系统由石膏排出泵、石膏旋流器、石膏浓浆箱、石膏浓浆泵、真空皮带机系统、滤液水池及滤液坑泵、废水旋流器等组成。

吸收塔的密度达到设定值时,石膏旋流器底流去石膏浓浆箱的阀门打开,同时回吸收塔的阀门关闭。

石膏旋流器的底流浓缩液(悬浮物固体重量含量约为40~60%)通过石膏浓浆泵将浓浆打到真空皮带过滤机进行第二级脱水。

石膏旋流器的大部分溢流液通过管道自流回到吸收塔,小部分溢流液由废水排出泵送到废水旋流器进行浓缩分离。

废水旋流器的溢流自流到废水车间进行处理,废水旋流器的底流自流回到吸收塔。

排出废水的目的是降低FGD系统浆液中的氯离子浓度、飞灰浓度和其它惰性物质的颗粒浓度,保证FGD系统运行的安全可靠性。

石膏脱水系统设有两台各自出力为2套石膏处理量75%的水平真空带式脱水机。

石膏浆液脱水后产生含水率为10%的石膏,被储存在石膏库中进行处理。

每台真空皮带机设有1用1备的冲洗水泵,用于清洗滤布、滤饼并作为皮带的密封水和润滑水。

真空皮带过滤机产生的滤液自流到滤液水池中,通过滤液坑泵返回吸收塔并用作吸收塔的补充水。

1.6公用系统

公用系统包括工艺水系统、冷却水系统和压缩空气系统。

为FGD系统提供的工艺水有多种用途,主要是用来补充吸收塔内蒸发掉和生成最终产物石膏所带走的水份。

同时,工艺水还用于石灰石浆液的制备、氧化空气的冷却、冲洗管道、真空皮带机的耗水和吸收塔循环泵减速箱冷却水等。

工艺水箱的水源为来自工业水系统

工艺水从工艺水箱通过两台工艺冲洗水泵(1用1备)经一根母管供给两套FGD系统,以补充各系统冲洗、石灰石制浆、真空皮带过滤机的耗水、氧化空气冷却等用水要求。

除雾器冲洗水是由专门的除雾器冲洗水泵(2用1备,共3台)提供的。

为了防止管道在冬季发生冻损现象,对所有的冲洗水管道、设备到浆液泵出口阀门前的管道以及有浆液积存的管道进行保温并安装了电伴热装置。

1.7排放系统

排放系统设有1只事故浆液箱、1个吸收塔排水坑(两台机组公用1个)、1个石灰石制备系统排水坑和1个石膏脱水系统排水坑。

当需要排空吸收塔进行检修时,塔内的浆液主要由吸收塔排放泵排至事故浆液箱直至泵入口低液位跳闸,其余浆液依靠重力自流入吸收塔排水坑,再由吸收塔排水坑泵打入事故浆液箱。

由每个箱体、烟囱疏水、和泵内排出的疏水也通过沟道分别集中到吸收塔排水坑、石灰石制备系统排水坑和石膏脱水系统排水坑。

1.8废水处理系统

从FGD综合楼来的脱硫废水,通过投加次氯酸钠,在混合反应器中反应,混合反应器出水进入废水池中。

废水池中的废水通过曝气风机(一用一备)进行鼓风曝气,降低废水的COD后,通过废水提升泵(一用一备)输送到中和箱。

在中和箱内,通过添加石灰乳,将废水PH调整到9.5左右,使部分重金属沉淀下来,然后进入沉降箱,在沉降箱内加入有机硫,进一步沉淀不能由氢氧化物沉淀下来的重金属离子,同时,在沉降箱中加入凝聚剂,生成絮凝物,在絮凝箱出口管处加入高分子聚合电解质作为助凝剂,絮凝物变得更大、更容易沉淀,使其能在澄清器中沉淀,分离出来。

废水从絮凝箱自流进入澄清器,脱硫废水中的絮凝物通过重力作用沉积在澄清器底部,浓缩成泥渣,由刮泥装置清除,清水则上升至顶部溢流自流至清水池。

澄清器旁设污泥循环泵(一用一备)和污泥输送泵(两台,一台高压污泥输送泵和一台低压污泥输送泵),将浓缩泥渣一部分作为接触泥渣持续返回至中和箱中,提供反应所需要的晶核,当泥渣积累到一定高度时,启动污泥输送泵(两台),向压滤机供料,进行污泥压滤操作。

压滤后的泥饼由汽车外运处置,滤液则排至排水沟内,流入脱硫废水池,进行再处理。

在澄清器出水管路上安装有PH计,通过添加盐酸将PH调整到6∽9之间,然后排至清水池。

在澄清器出水管路上还装有浊度计,可连续在线监测澄清器出水浊度。

化学药品贮存和加药系统则由下面几个部分组成:

石灰乳制备和加药系统,盐酸加药系统,次氯酸钠加药系统,有机硫加药系统,凝聚剂加药系统,助凝剂加药系统。

其中,石灰乳制备和加药系统中,人工将袋装精制消石灰粉投入石灰乳制备箱,制备成20%石灰乳,再通过石灰乳输送泵(一用一备)送到石灰乳溶液箱,稀释成5%石灰乳后由计量泵定量投加。