QC提高储油罐焊接质量QC.docx

《QC提高储油罐焊接质量QC.docx》由会员分享,可在线阅读,更多相关《QC提高储油罐焊接质量QC.docx(14页珍藏版)》请在冰豆网上搜索。

QC提高储油罐焊接质量QC

全面提高储油罐焊接质量

——青化砭采油厂机修车间QC小组

青化砭采油厂机修车间近年积极落实科学发展观,深挖内部潜力,强化科学管理,热忱周到服务,优质高效生产,紧围绕稳产原油“44.5万吨”的奋斗目标,以饱满的精神状态,齐心协力、顽强拼搏、开拓创新,通过外塑形象,内抓质量,积极开阔服务领域,目前业务范围已涉及到汽修、机加工、钣金、喷漆等多方面,形成自主经营、自负盈亏的服务经济实体。

在厂党政及各兄弟单位的大力支持配合下,取得人员精简、素质提高、质量可靠、职工收入稳步增长的良好业绩。

进入2012年,在油田公司“稳定东部、开发西部”的总体部署下,青化砭采油厂面临产量稳中有升,成本大幅下降的经营形势,作为原油辅助生产的机修车间,势必要走以质量服务取胜的发展道路。

在2011年全车间的收入构成中,焊接产工时128407工时,合工时值770442元,占到全年车间工时产值(2070691.5元)的37.2%,是车间生存与发展的控制性工程和希望工程,提高焊接质量以成为当务之急,本次QC小组的活动正是围绕这一主题而展开的。

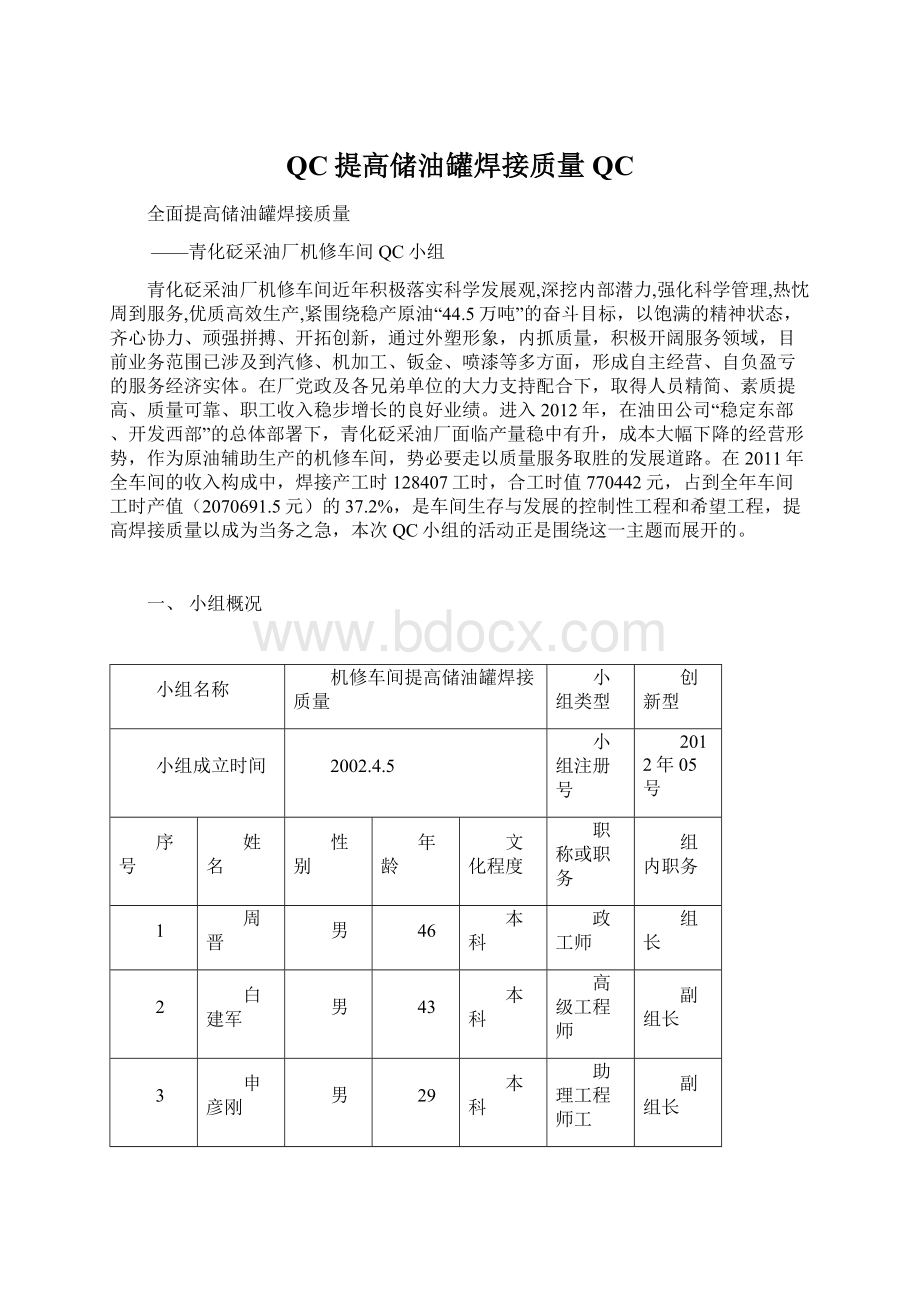

一、小组概况

小组名称

机修车间提高储油罐焊接质量

小组类型

创新型

小组成立时间

2002.4.5

小组注册号

2012年05号

序号

姓名

性别

年龄

文化程度

职称或职务

组内职务

1

周晋

男

46

本科

政工师

组长

2

白建军

男

43

本科

高级工程师

副组长

3

申彦刚

男

29

本科

助理工程师工

副组长

4

杨小军

男

27

大专

安全工段长

组员

5

刘斌

男

38

大专

机加工段长

组员

6

白永生

男

39

大专

机加副工段长

组员

7

唐玉

男

33

本科

工程师

组员

8

高咏梅

女

39

大专

核算员

组员

9

张生宏

男

43

高中

机加电焊班长

组员

本次活动时间

2012年5月---2013年5月

二、选题理由

2012年计划年产原油44.5万吨,吨油成本583元

全厂经营形势

较2001年净增原油2000吨,降低开支509万元

要求

挖潜降耗,降低修理费及材料开支,内部消化509万元

主要生产单位

确保成本不超,产量稳中有升

给机修车间带来的困难

汽车小修量锐减直接影响车间的生存与发展

材料、配件的收入锐减结果职工收入得不到保障

工时明显下降

出路

内部外部

发展技术优势,提高配套大修利用焊接成本较低的比较优势

狠抓质量管理,提高焊接质量开拓外部市场

困难

焊接一次性成功率达不到98%以上,工期得不到保证

所制做储油罐品种不丰富,特别是制做大型罐比较困难

选择课题

全面提高储油罐焊接质量

三、现状调查

调查一:

2001年3月5日至6日车间QC小组进行了模拟组装大罐的焊接实验,共投入电焊机6台,人员13人次连续试焊60条30—1200mm的正规平焊搭接焊缝,结果发现多处质量缺陷,对此,我们又进行了归类整理,并做出如下统计表和排列图。

焊缝缺陷统计表

序号

焊接缺陷

频数(点)

频率(%)

累计频率

1

气孔

160

53.3

53.3

2

夹渣

90

30

83.3

3

咬边

24

8

91.3

4

未熔合和未焊透

16

5.3

96.3

5

其它

10

3.4

100

合计

N=300

制表人:

唐玉

时间:

2002年3月7日

排列图

C

频数N=300B100%(累积频率)

274A96.3

25083.3

16053.3

9030

8

3.4

12345

根据排列统计表“关键的少数,次要的多数”ABC分类原理,气孔及夹渣是制约全面提高焊接质量的关键性问题,也是导致品种少,难以向大型化、高难度发展的主要原因。

调查二:

为了查明气孔和夹渣对焊接储油罐的质量带来的影响,我们对2001年1-10月份的储油罐焊接不合格率进行了统计调查。

2001年1-10月机修车间焊罐不合格率统计调查表

月份

1

2

3

4

5

6

7

8

9

10

合计

焊罐个数

10

3

30

30

34

18

28

10

4

10

177

不合格数

0

0

0

0

3

1

2

0

0

0

6

不合格率

0%

0%

0%

0%

8.8%

5.6%

7.1%

0%

0%

0%

3.4%

由上表可以看出,机修车间2001年1-10月份焊罐不合格率达到3.4%,集中出现在5、6、7三个月的6个罐上,其中的4个罐属对外承揽罐,直接造成对外营业份额的下降。

四、目标值的确定及可行性分析

1、根据调查,我们QC小组确定将焊罐不合格率下降到2%以下,坚决杜绝不合格品出厂。

2、可行性分析:

(1)是车间提高质量、维护信誉的客观需要。

(2)只要能够端正工作作风,加强管理,克服“抢时间、争进度,放松质量”的毛病,提高质量是有保证的。

(3)我车间对30m3以下的储油罐,焊接技术是过硬的,针对特殊罐在加强培训,严格要求的基础上实现目标值也是完全可行的。

五、原因分析

针对现状调查中出现频数最高的焊接缺陷气孔和夹渣,我们QC小组运用关联图对此进行了分析。

原因分析关联图

坡口尺寸不合格

长时间平稳操作难

工艺参数不合理

电弧紊乱

夹渣

缺乏针对性操作要领

层间未清渣溶渣流动性差

电流不合适

操作不当坡口清理不净焊条不合格

电弧不稳焊条潮湿

气孔

焊工素质低

焊接中断

焊机故障

六、要因论证

通过关联图,得出七条末端因素,为找准症结,我们对这七条末端因素进行了逐一的验证。

验证表

序号

末端因素

影响程度

具体验证

结论

1

焊工

素质低

焊接

费时费料

素质低,知识理论少,焊接规程和工艺要求难以掌握,焊接技术难以达到要求,焊接质量没保证。

要因

2

缺乏针对性操作要领

出现气孔

及夹渣

不同的焊接部位需要不同的焊接方法才能保证焊接质量。

要因

3

坡口尺寸

不合格

加大作业量

浪费焊条

属于设计及下料时的误差,可以在作业前复查发现及时处理。

非要因

4

长时间

平稳操作难

电弧紊乱

人体保持同一姿势时间上有一定限度,保证焊缝平整必须改善作业空间

要因

5

工艺不合理

工艺

参数不对

工艺不完善、不合理,直接导致错误的操作,进而影响到质量

要因

6

焊条不合格

作业质量

没保证

采购员、材料员严格把关,购买合格焊条,放于干燥的库房,使用时加强保护可以解决

非要因

7

焊机故障

中止作业

属于小概率事件,焊接时机器出现故障,不足以严重影响焊接质量

非要因

七、制定对策

针对要因,制定相应对策。

对策表

序

号

要因

现状

目标

对策

措施

负责人

期限

1

焊工

素质低

成品有

返工现象

一次焊接

100%合格

加强

技术培训

1、组织职工学习

焊接工艺原理;

2、组织岗位练兵

3、考试后取证上岗

周晋

白建军

2012.1——2012.10

2

缺乏针

对性操

作要领

操作运条

单一,焊

接缺陷多

找到合适

操作要领

观察技术

好的工人

老师傅的

施焊方法

1、总结施焊经验

2、全面培训普及

刘斌

2012.10

3

长时间

平稳

操作难

电弧紊乱

返工多次

消除紊乱

一次成型

创造条件

使工人能

持久作业

1、适当调整时间

工人交叉作业

2、设计辅助

工具或器材;

3、减少作业时间

提高工作效率

白永生张生宏

2012.10

4

焊接工

艺

不合理

参数不合

适,没有

标准可循

改善工艺

探索适宜的

工艺参数

组织

人员攻关

1、制定完善工艺

2、用正交实验

寻找最佳参数

唐玉

马锐

2012.1—2002.10

八、对策实施

实施一:

加强全员职工培训

1、由车间助理工程师白建军,专业讲解焊接工艺原理等相关知识18课时,受训面100%,使电焊工对焊接原理有了进一步的认识,考核全部合格,成绩达85分以上的达到40%。

2、对于起弧、收弧等较高难度的焊接方法,请有经验的工人老师傅刘义林传授技术操作要领,现场进行示范操作,组织岗位练兵。

3、定期组织职工学习操作规程、规范,掌握工艺要求。

4、组织焊工在实际操作中,互相观摩,对比找差距,提高操作技能。

5、推行优胜劣汰的竞争上岗机制,请延安市劳动局对焊工进行技术考核,实行持证上岗。

不合格的给予工种的调整,保留了技术尖子,提高电焊工的综合素质。

6、加强管理,做到奖罚分明,按质按量取酬。

今年8月份车间为矿生产科焊的2个储油罐出现焊缝渗漏,车间严格按照规章制度和事故管理“四不放过原则”进行了处理,对焊罐人每人罚款50元,对机加工段两个工段长各罚款100元,既严惩了事故责任人和管理者,又教育了车间职工。

实施二:

经过对施焊过程反复实验,并在老师傅的帮助下,我们形成一套“挑、带、转、点”的操作要领。

操作要领作用表

名称

作用部位

目的

挑

起弧

快速熔化金属,形成熔池

带

钢板之间的焊缝

使焊缝均匀美观

转

角铁与钢板之间的焊缝

角铁一边增大熔深,使焊缝流畅

点

收弧

填满弧坑,避免缺陷

实施三:

自制辅助器材

针对特殊环境下焊工身体不能持久平稳,易疲劳,焊接电弧紊乱的作业难题,在调整作业的同时,自制了一些辅助器材来缓解这一矛盾。

1、自制钢管支撑架,用于焊工可以依靠,缓解肌肉疲劳,稳定焊工身体,保证焊接稳定,提高质量。

2、在罐上连接引导线,用途在于焊接时加强对熔池、电弧的作用力,准确焊稳坡口边缘。

实施四:

改善工艺

1、针对车间焊罐工艺的不合理和不健全,制定了储油罐焊接生产工艺流程图,并针对关键工序制定质量要求表。

领料下料装配

出厂喷漆焊接

储油罐焊接生产工艺图为关键工序

储油罐关键工序质量要求表

序号

工序

名称

工艺要求

质量标准

1

下料

①焊工确保下料尺寸;

②保证下料设备正常运转;

尺寸合格

2

装配

①角铁和钢板要留有间隙,不可强制组装;

②保证罐不倾斜;

装配精度

达到要求

3

焊接

①焊完每一条焊缝后立即检查;

②焊缝焊接前有油污、铁锈一定要清除干净;

③多层焊注意清除前层的焊缝溶渣;

④选择合适焊接电流,电流不可过大,以防造成焊条药皮

发红或脱落;

⑤焊接时规范要稳定,尽量采用短弧焊。

焊条要注意适当

摆动,以便熔渣浮出,同时防止气孔等缺陷。

⑥下雨天或雪天禁止焊接;

无焊接

缺陷

2、采用正交实验法确定焊接工艺参数值

依据工作要求及焊接工艺原理,小组选择了下列因素进行了实验。

正交实验位级表

因素

焊条直径(mm)

焊接电流(A)

A

B

位级1

Φ3.2

160——200

位级2

Φ4

180——230

L4(22)正交实验表

实验计划

实验结果

因素

焊条直径(mm)

焊接电流(A)

综合评分

A

B

1

1

1

83.4

2

1

2

85.5

3

2

1

75.2

4

2

2

96.8

由实验结果看出,第四组A2B2较为理想,经补充实验确认A2B2配合为最佳方案。

大大提高了用料、用工及用电的科技含量。

最后确定最佳工艺参数为

焊条直径(mm)

焊接电流(A)

Φ4

180——230

其中,钢板与角铁之间的搭接焊缝可采用的电流大些,因为角铁的厚度大些,钢板之间的搭接焊缝可采用的电流小些,但都不可超过上表中所列的电流值,焊接速度保持在18—24m/h。

九、效果检查与效益

1、效果检查

通过我们小组的活动,焊接质量得以稳步提高,取得较大成效。

2002年四月份以来,各类储油罐焊接合格率高达99%,我们优良的质量为车间树立了较高的信誉,承揽外部油罐制做30个,使车间获益匪浅。

取得以下明显成效。

(1)合格率

(2)人员占用

99%13人

98%

96.6%6人

原来目标实现值原来现在

(3)工期(4)材耗

4天/30方罐37.7元/百小时

2天/30方罐33.6元/百小时

原来现在原来现在

2、经济效益评价

(1)直接经济效益

截止2002年10月份,车间为矿制做各类罐累计140个。

由于质量提高,今年较去年同期多焊30个罐,其中包括30m3罐24个,其它罐6个。

按30m3罐440工时,其它小罐150工时,每个工时费6元计算,再减去材料费、管理费、工人工资等成本,其中30m3罐的成本费合计1200元,小罐成本费合计500元,得经济效益如下:

(24×440+6×150)×6-1200×24-500×6=36960元

(2)

ii.间接经济效益

①工期缩短,工作效率提高带来的产值:

由原来的4天/30m3罐缩短为2天/30m3罐,按每个月焊工共焊15个30m3大罐,每个月将给车间带来的效益是:

15×440×6-1200×15=18600元

②人员减少,由原来的13人减少到现在的6人,按每人平均每月消耗劳保等辅助用料30元,10个月就节支:

(13-6)×30×10=2100元

③材料消耗由原来的37.7元/百工时下降到33.6元/百工时,按每个月焊工产工时10000工时计算,10个月节支:

(37.7-33.6)×100×10=4100元

一十、巩固措施

1、对“挑、带、转、点”四部一套操作要领进一步总结,形成标准进入《车间焊接工艺标准》。

2、将储油罐关键工序质量要求表列入《储油罐焊接工艺指导书》中。

3、进一步提高自制辅助器材质量,让其向更轻便、更可靠的方向发展。

十一、下一步打算

通过本次的PDCA循环,我们解决了一些工艺和管理上的问题,使焊接储油罐质量有了一定的提高,但在超大型、特殊罐的焊接上,仍有技术、工艺上的欠缺。

下一步,我们将重点以“提高加工精度”为课题,继续开展活动。

不妥之处,欢迎大家批评指正!

谢谢大家!

机修车间QC小组

2002.11.17