金属品生产过程质量检验标准.docx

《金属品生产过程质量检验标准.docx》由会员分享,可在线阅读,更多相关《金属品生产过程质量检验标准.docx(22页珍藏版)》请在冰豆网上搜索。

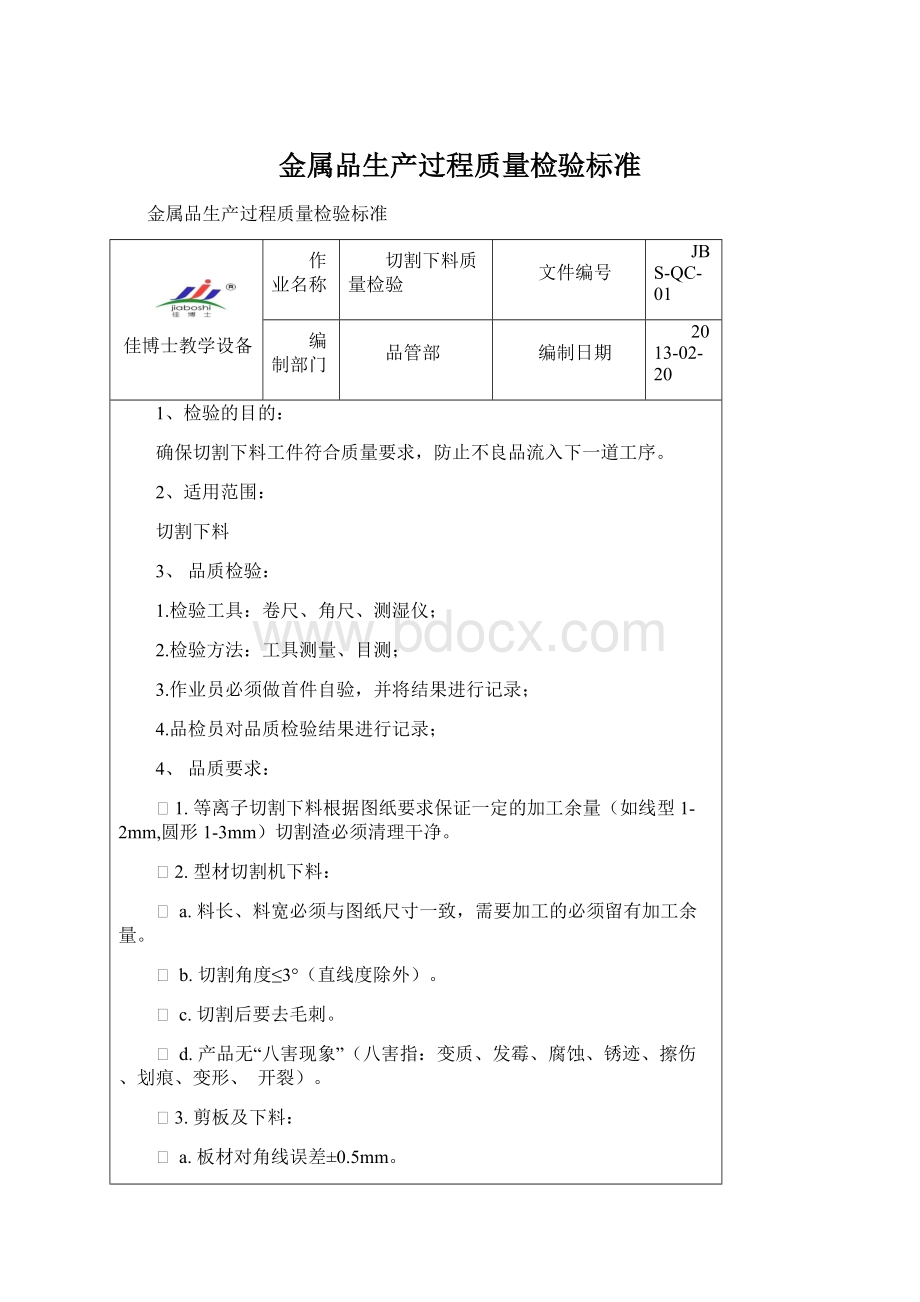

金属品生产过程质量检验标准

金属品生产过程质量检验标准

佳博士教学设备

作业名称

切割下料质量检验

文件编号

JBS-QC-01

编制部门

品管部

编制日期

2013-02-20

1、检验的目的:

确保切割下料工件符合质量要求,防止不良品流入下一道工序。

2、适用范围:

切割下料

3、品质检验:

1.检验工具:

卷尺、角尺、测湿仪;

2.检验方法:

工具测量、目测;

3.作业员必须做首件自验,并将结果进行记录;

4.品检员对品质检验结果进行记录;

4、品质要求:

l1.等离子切割下料根据图纸要求保证一定的加工余量(如线型1-2mm,圆形1-3mm)切割渣必须清理干净。

l2.型材切割机下料:

la.料长、料宽必须与图纸尺寸一致,需要加工的必须留有加工余量。

lb.切割角度≤3°(直线度除外)。

lc.切割后要去毛刺。

ld.产品无“八害现象”(八害指:

变质、发霉、腐蚀、锈迹、擦伤、划痕、变形、开裂)。

l3.剪板及下料:

la.板材对角线误差±0.5mm。

lb.剪切后不能留有毛刺或锐边等不良现象。

lc.剪切线与小料划线保持一致。

l

更改记录

更改日期

编制

审核

审批

管彦伟

金属品生产过程质量检验标准

佳博士教学设备

作业名称

钻孔质量检验

文件编号

JBS-QC-02

编制部门

品管部

编制日期

2013-02-20

1、检验的目的:

确保钻孔工件符合质量要求,防止不良品流入下一道工序。

2、适用范围:

钻孔工序

3、品质检验:

1.检验工具:

卷尺、游标卡尺;

2.检验方法:

工具测量、目测、手摸;

3.首先检查模具是否符合图纸要求、来料是否符合质量要求;

4.作业员必须做首件自验,并将结果进行记录;

5.品检员对品质检验结果进行记录;

4、品质要求:

1.孔距误差在±0.5mm。

2.孔的垂直度误差≤0.5mm。

3.需要攻丝的孔径大小必须与相应的螺纹尺寸保持一致。

4.孔的两侧要求倒角处理的必须倒角,没有要求倒角的必须去掉毛刺。

5.盲孔的加工深度一定要根据图纸要求,允许误差≤1.5mm。

6.孔的粗糙度,根据图纸要求按粗糙度样板进行检验。

更改记录

更改日期

编制

审核

审批

管彦伟

金属品生产过程质量检验标准

佳博士教学设备

作业名称

冲裁质量检验

文件编号

JBS-QC-03

编制部门

品管部

编制日期

2013-02-20

1、检验的目的:

确保冲裁工件符合质量要求,防止不良品流入下一道工序。

2、适用范围:

冲裁工序

5、品质检验:

1.检验工具:

卷尺、角尺、测湿仪;

2.检验方法:

工具测量、目测;

3.作业员必须做首件自验,并将结果进行记录;

4.品检员对品质检验结果进行记录;

6、品质要求:

l1.对有可能造成伤害的尖角、棱边、粗糙要做去除毛刺处理。

l2.图纸中未明确标明之尖角(除特别注明外)均为R1.5。

l3.冲压加工所产生的毛刺,对于门板、面板等外露可见面应无明显凸起、凹陷、粗糙不平、划伤、锈蚀等缺陷。

l4.毛刺:

冲裁后毛刺高L≤5%t(t为板厚)。

l5.划伤、刀痕:

以用手触摸不刮手为合格,应≤0.1。

l6.平面公差度要求见表一。

附表一、平面度公差要求

表面尺寸(mm)

变形尺寸(mm)

3以下

±0.2以下

大于3小于30

±0.3以下

大于30小于315

±0.5以下

大于315小于1000

±1.0以下

大于1000小于2000

±1.5以下

大于2000小于3150

±2.0以下

更改记录

更改日期

编制

审核

审批

管彦伟

金属品生产过程质量检验标准

佳博士教学设备

作业名称

折弯质量检验

文件编号

JBS-QC-04

编制部门

品管部

编制日期

2013-02-20

1、检验的目的:

确保折弯工件符合质量要求,防止不良品流入下一道工序。

2、适用范围:

折弯工序

3、品质检验:

1.检验工具:

卷尺、游标卡尺;

2.检验方法:

工具测量、目测、手摸;

3.首先检查模具是否符合图纸要求、来料是否符合质量要求;

4.作业员必须做首件自验,并将结果进行记录;

5.品检员对品质检验结果进行记录;

4、品质要求:

1.毛刺:

折弯后挤出毛刺高L≤10%t(t为板厚)。

除特别注明外,折弯内圆角为R1。

2.压印:

看得到有折痕,但用手触摸感觉不到(可与限度样板相比较)。

折弯变形标准按照照《表二》及《表三》。

【附表二:

对角线公差要求】【附表三:

尺寸公差要求】

对角线尺寸(mm)

对角线的尺寸差(mm)

标准尺寸

尺寸公差(mm)

300以下

±0.3以下

3以下

±0.2

大于300小于600

±0.6以下

大于3小于30

±0.3

大于600小于900

±0.9以下

大于30小于315

±0.5

大于900小于1200

±1.2以下

大于315小于1000

±1.0

大于1200小于1500

±1.5以下

大于1000小于2000

±1.5

大于1500小于1800

±1.8以下

大于2000小于3150

±2.0

大于1800小于2100

±2.1以下

大于2100小于2400

±2.4以下

大于2400小于2700

±2.7以下

3.折弯方向、尺寸与图纸一致。

4.钣金加工件检验标准尺寸:

尺寸按图纸要求检验,尺寸公差见表三。

更改记录

更改日期

编制

审核

审批

管彦伟

金属品生产过程质量检验标准

佳博士教学设备

作业名称

压铆质量检验

文件编号

JBS-QC-05

编制部门

品管部

编制日期

2013-02-20

1、检验的目的:

确保压铆工件符合质量要求,防止不良品流入下一道工序。

2、适用范围:

压铆工序

3、品质检验:

1.检验工具:

卷尺、游标卡尺;

2.检验方法:

工具测量、目测、手摸;

3.首先检查模具是否符合图纸要求、来料是否符合质量要求;

4.作业员必须做首件自验,并将结果进行记录;

5.品检员对品质检验结果进行记录;

4、品质要求:

压铆螺母(柱)、压铆螺钉、涨铆螺母(柱)、拉铆螺母等,压上零部件后,螺纹不得变形(螺母或螺钉能自由进出,顺畅无卡滞现象),压铆件应与板面相平,不允许凸起或凹进(手感触摸应平滑),压铆件与板面垂直,压铆后压铆区无有变形、猪嘴现象,拉包的高度、壁厚应均匀一致,顶部不应有毛刺。

更改记录

更改日期

编制

审核

审批

管彦伟

金属品生产过程质量检验标准

佳博士教学设备

作业名称

焊接质量检验

文件编号

JBS-QC-06

编制部门

品管部

编制日期

2013-02-20

1、检验的目的:

确保焊接工件符合质量要求,防止不良品流入下一道工序。

2、适用范围:

焊接工序

3、品质检验:

1.检验工具:

卷尺、游标卡尺;

2.检验方法:

工具测量、目测、手摸;

3.首先检查模具是否符合图纸要求、来料是否符合质量要求;

4.作业员必须做首件自验,并将结果进行记录;

5.品检员对品质检验结果进行记录;

4、品质要求:

1.焊缝应牢固、均匀,不得有虚焊、裂纹、未焊透、焊穿、豁口、咬边等缺陷。

焊缝长度、高度不均不允许超过长度、高度要求的10%。

2.焊点要求:

焊点长度8~12mm,两焊点之间的距离200±20mm,焊点位置要对称,上下位置要统一。

如加工图纸上对焊点有特殊要求,按图纸执行。

3.点焊间距小于50mm,焊点直径小于φ5,焊点布置均匀,焊点上压痕深度不超过板材实际厚度15%,且焊接后不能留有明显的焊疤。

4.焊接后,其它非焊接部位不允许有被焊渣、电弧损伤现象,表面焊渣、飞溅物需清除干净。

5.焊接后,零件外表面应无夹渣、气孔、焊瘤、凸起、凹陷等缺陷,内表面的缺陷应不明显及不影响装配。

门板、面板等重要零件还应去除焊后应力,防止工件变形。

6.焊接零件外表面应磨平,若为电镀件,焊后打磨粗糙度为Ra3.2~6.3,喷漆件为Ra6.3~12.5。

更改记录

更改日期

编制

审核

审批

管彦伟

金属品生产过程质量检验标准

佳博士教学设备

作业名称

机柜整体质量检验

文件编号

JBS-QC-07

编制部门

品管部

编制日期

2013-02-20

1、检验的目的:

确保机柜整体符合质量要求,防止不良品流入下一道工序。

2、适用范围:

机柜整体工序。

3、品质检验:

1.检验工具:

测湿仪、卷尺、游标卡尺;

2.检验方法:

工具测量、目测、手摸;

3.首先检查来料是否符合图纸要求、长、宽、厚公差为±0.5mm,对角线公差为±1mm;

4.作业员必须做首件自验,并将结果进行记录;

5.品检员对品质检验结果进行记录。

4、品质要求:

1.机柜表面外观要求:

1.1外形尺寸未作特别要求的按IT13级执行。

机柜应方正无歪斜扭曲现象,机柜六个主面的垂直度、直线度(不直度)采用对角线法测量。

公差范围见表二。

1.2机柜、门、侧门、底座等零件应垂直,其垂直度采用对角线法测量,标准按表二。

机柜、门、侧门、底座等大平面的平面度公差应满足表三。

1.3门、面板的安装对正及间隙要求:

同一批机柜相同地方的间隙差值小于0.4。

门应开启灵活,在开启范围内不允许与机柜四周产生磨擦与干涉,不应有碰撞、刮漆现象。

2.机柜稳定性要求:

机柜装配后必须有可靠的稳定性,不允许由于振动或其它外界作用力而翻倒。

检验方法:

使机柜倾斜10°,机柜不翻倒。

在振动或其它外界作用力下,机柜不应有零、部件松脱现象,不应有异常的嚓嚓作响及摇动声。

3.机柜安全性要求:

机柜外表面与人身可触及部分的棱边等部位要倒纯及去除毛刺,对有可能造成伤害的外露尖角、棱边、粗糙表面,在表面喷涂前要去除毛刺。

机柜接地要求导电部分应无锈斑,导电性良好。

4.喷涂件外观检验标准:

4.1.需进行脱脂、除锈、磷化、清洗等处理。

4.2.工件表面无水印或残留的清洗液。

4.3.无油污、灰尘、纤维等会影响喷涂表面质量或附着力的不良现象。

4.4.其他检验要求详见《喷涂检验标准》。

4.5.压铆螺母、螺钉、螺纹孔经喷涂后的允收条件

须保证螺杆、螺母、攻丝孔经喷涂后螺纹良好,装配顺利为合格。

扭力测试标准为:

螺纹规格

M3

M4

M5

M6

M8

M10

扭力标准

≥6kgf/cm

≥12kgf/cm

≥27kgf/cm

≥49kgf/cm

≥60kgf/cm

≥100kgf/cm

更改记录

更改日期

编制

审核

审批

管彦伟

金属品生产过程质量检验标准

佳博士教学设备

作业名称

静电喷塑质量检验

文件编号

JBS-QC-08

编制部门

品管部

编制日期

2013-02-20

1、检验的目的:

确保静电喷塑产品符合质量要求,防止不良品出货。

2、适用范围:

静电喷塑工序

3、品质检验:

1.检验工具:

卷尺、游标卡尺;

2.检验方法:

工具测量、目测、手摸;

3.对安装产品100%检验,防止不良品包装入箱;

4.作业员必须做首件自验,并将结果进行记录;

5.品检员对品质检验结果进行记录。

3、品质要求:

1.流平性:

外表面平整光滑,不允许有起桔皮现象,内表面允许有面积小于1平方厘米的桔皮现象。

2.缺口:

边不允许有超过一个深度和宽度都大于1mm的缺口。

外表面不允许有超过一个深度和直径都大于1mm的缺口,内表面不允许有超过3个深度和直径都大于1mm的缺口。

3.变形:

不允许有一处角度大于2°的变形。

4.露底:

内外表面不允许有露底色,色泽均匀一致。

5.喷薄:

外表面不允许有喷薄,内表面允许有长度小于1cm且宽度小于3mm的喷薄。

6.刮花:

外面允许有1-2条长度大于2mm并小于5mm的刮花。

内表面允许有1-4条长度大于2mm并小于5mm的刮花。

7.附着力:

用腐蚀性强的有机溶剂,如香蕉水、丙酮等浸泡样块24小时内无锈迹、削落、起皱、变色等现象。

8.凸凹点:

外表面允许有1-2个直径小于1mm的凸凹点。

9.流挂:

外表面不允许有流挂,内表面允许有直径小于3mm的流挂。

10.脱落:

边允许有1处小于2mm的脱落。

11.挂具痕:

外表面不允许有挂具痕,内表面的挂具痕不露底。

12.喷塑硬度≥0.4,冲击强度≥4N/M2附着力不低于二级要求。

更改记录

更改日期

编制

审核

审批

管彦伟

金属品生产过程质量检验标准

佳博士教学设备

作业名称

电镀质量检验

文件编号

JBS-QC-09

编制部门

品管部

编制日期

2013-02-20

1、检验的目的:

确保电镀的产品符合质量要求,防止不良品流入下一道工序。

2、适用范围:

电镀工序

3、品质检验:

1.检验工具:

卷尺、游标卡尺;

2.检验方法:

工具测量、目测、手摸;

3.品检员对品质检验结果进行记录;

4、品质要求:

1.电镀处理:

部分配件采取热镀锌处理,电镀标准按国标或客户要求执行。

48小时盐雾实验后无辐射剥落现象。

2.电镀件外观检验验收标准:

光源标准、附着力检测、质量等级分类等与“喷涂外观检验标准”的相关条款相同。

更改记录

更改日期

编制

审核

审批

管彦伟

金属品生产过程质量检验标准

佳博士教学设备

作业名称

丝印质量检验

文件编号

JBS-QC-10

编制部门

品管部

编制日期

2013-02-20

1、检验的目的:

确保丝印产品符合质量要求,防止不良品出货。

2、适用范围:

丝印工序

3、品质检验:

1.检验工具:

卷尺、游标卡尺;

2.检验方法:

工具测量、目测、手摸;

3.对安装产品100%检验,防止不良品包装入箱;

4.作业员必须做首件自验,并将结果进行记录;

5.品检员对品质检验结果进行记录。

5、品质要求:

1.颜色:

颜色与标准色板比较在色差范围内。

色彩印刷应该有足够的遮盖力,以反射光观看,看不清下面的色彩和结构为准,印刷字符及色块的边缘不清晰度不大于0.1

2.缺陷:

色斑,夹杂物,色斑的长度不大于1,不许聚集,两处色斑至少相距50以上。

不允许有图案不清晰,字体不端正,拖墨,漏印,错位,重叠,少墨等不良现象。

3.附着力参照喷涂附着力检验方法。

更改记录

更改日期

编制

审核

审批

管彦伟

金属品生产过程质量检验标准

佳博士教学设备

作业名称

装配质量检验

文件编号

JBS-QC-11

编制部门

品管部

编制日期

2013-02-20

1、检验的目的:

确保装配产品符合质量要求,防止不良品出货。

2、适用范围:

装配工序

3、品质检验:

1.检验工具:

卷尺、游标卡尺;

2.检验方法:

工具测量、目测、手摸;

3.对安装产品100%检验,防止不良品包装入箱;

4.作业员必须做首件自验,并将结果进行记录;

5.品检员对品质检验结果进行记录。

6、品质要求:

1.总要求:

1.1.装配应保证实物与装配图一致。

所有的材料、零部件、标准件的更改代替必须经设计批准。

1.2.提交装配的所有材料、机械和电器零部件、外购件均应符合现行标准和设计要求及有效期要求。

1.3.不允许在装配过程中对被装配件造成任何损坏和降低其性能。

2.机械装配的一般要求:

2.1.机械零部件装配前必须清洁。

进行清洁处理后,对活动零件应重新干燥和润滑,对非金属材料的部件,清洗所有溶剂不应影响零件表面质量和造成形变。

2.2.相同的机械零部件应具有互换性。

也允许装配过程中按工艺文件的规定进行修配调整。

2.3.只有在图纸有规定时才允许对外购件进行补充加工。

2.4.机械零部件在装配过程中不允许产生裂纹、凹陷、压伤等可能影响设备性能的其它操作。

因装配原因导致涂复层有局部损伤时,应采取相应的补救措施。

2.5.弹性零件(如弹簧、簧片、卡圈等)装配时不允许超过性限度的最大负荷而造成永久性变形。

2.6.有锁紧定位装置的零部件,在调整完毕后应锁定。

锁定时,变化不应超过允许范围。

2.7.对要求完全固定的结构应当装配牢固,不允许有歪斜、摆动、转动、位移等现象。

2.8.各种橡胶、毛毡及其它非金属材料衬垫均应紧贴装配部件,不允许有裂纹或皱折。

2.9.经氧化或氮化处理的钢制件,装配前应采取防锈措施。

2.10.机械安装完毕后,不允许有残留金属屑及其它杂物。

3.对可拆卸连接的装配要求:

3.1.各可拆卸连接(螺钉、螺栓、销等)均应连接可靠,拆卸方便,无坏丝滑牙现象。

3.2.螺钉装配后端面平齐工件基面,末端突出部分不超过4扣。

更改记录

更改日期

编制

审核

审批

管彦伟

金属品生产过程质量检验标准

佳博士教学设备

作业名称

包装质量检验

文件编号

JBS-QC-12

编制部门

品管部

编制日期

2013-02-20

1、检验的目的:

确保包装产品符合质量要求,防止不良品出货。

2、适用范围:

包装工序

3、品质检验:

1.检验工具:

卷尺、游标卡尺;

2.检验方法:

工具测量、目测、手摸;

3.对安装产品100%检验,防止不良品包装入箱;

4.作业员必须做首件自验,并将结果进行记录;

5.品检员对品质检验结果进行记录。

13.品质要求:

1.必须牢固可靠,符合“三防”与长途运输要求;

2.其它按客户要求执行;

3.随货文件齐全,符合国家或对方口岸要求。

更改记录

更改日期

编制

审核

审批

管彦伟

【表四:

电镀A级面外观标准】

NO.

缺陷种类

规格值

面积限度

检查工具

100以下

100-300

300以上

1

磨伤、擦伤、划伤

长10,宽0.1以下

1

2

3

游标尺、点测规、线测规

卷尺

长10,宽0.15以下

0

1

2

长15,宽0.1以下

0

0

1

宽0.15以上

0

0

0

2

异物

0.3以下

1

2

3

游标尺

点测规

0.4以下

0

1

2

0.5以下

0

0

0

3

凹凸

φ0.3以下

1

2

3

游标尺

点测规

φ0.5以下

0

1

2

φ0.5以上

0

0

0

4

黑色、白点、其它色点

0.3以下

1

2

3

游标尺

点测规

0.4以下

0

1

2

0.4以上

0

0

0

5

折痕

长2,宽0.2以下

2

3

4

游标尺

长4,宽0.2以下

1

2

3

长5以上

0

1

2

宽0.2以上

0

0

0

6

毛边

1.本体不超过0.1以上

游标尺

2.印刷部位应无此现象

3.配合孔与手可触及部分不可有毛刺

7

色调

除指定色板上下限外,不可参杂色与脱落

目测

8

光泽

按设计指定并不可有不均现象

目测

9

油渍

不可有

10

目视文字

文字应鲜明可观,不可断缺(剥落限度为0.12以内)

目测

11

耐热性

温度60°C,2小时耐热实验不能起浮、龟裂、溶解、收缩

目测

【表五:

电镀B级面外观标准】

NO.

缺陷种类

规格值

面积限度

检查工具

100以下

100-300

300以上

1

磨伤、擦伤、划伤

长10,宽0.1以下

2

3

4

游标尺、点测规、线测规

卷尺

长10,宽0.15以下

1

2

3

长20,宽0.1以下

0

1

2

宽0.15以上,0.25以下

0

1

2

2

异物

0.3以下

2

3

4

游标尺

点测规

0.4以下

1

2

3

0.4以上,0.8以下

0

1

2

3

凹凸

φ0.3以下

2

3

4

游标尺、点测规

φ0.5以下

1

2

3

φ0.5以上,φ1以下

0

1

2

4

黑色、白点、其它色点

0.3以下

2

3

4

游标尺、点测规

0.4以下

1

2

3

0.4以上,1以下

0

1

2

4

黑色、白点、其它色点

0.3以下

2

3

4

游标尺、点测规

0.4以下

1

2

3

0.4以上,1以下

0

1

2

5

折痕

长2,宽0.2以下

3

4

5

游标尺

长4,宽0.2以下

2

3

4

长5以上,20以下

1

2

3

5

折痕

长2,宽0.2以下

3

4

5

游标尺

长4,宽0.2以下

2

3

4

长5以上,20以下

1

2

3

宽0.2以上,1.5以下

1

2

3

6

毛边

1.本体不超过0.1以上

目测,游标卡尺

2.印刷部位应无此现象

3.配合孔与手可触及部分不可有毛刺

7

染色处理

应没有变色及不均现象,用白布擦拭微量色料附在白布上,不可有脱落

目测

8

色调

除指定色板上下限

目测

9

色泽

按设计指定

目测

10

油渍

不可有

11

目视文字

文字应鲜明可观,不可断缺(剥落限度为0.12以内)

目测

四周文字倾斜度±0.75°

色调应在上下限内

文字位置及倾斜程度+0.2以内

12

耐热性

温度60°C,2小时耐热实验不能起浮、龟裂、溶解、收缩

目测

【表六:

电镀C级面外观标准】

NO.

缺陷种类

规格值

面积限度

检查工具

100以下

100-300

300以上

1

磨伤、擦伤、划伤

长20,宽0.1以下

2

3

4

游标尺、点测规、线测规、卷尺

长20