45t焦炉煤气锅炉设计说明书.docx

《45t焦炉煤气锅炉设计说明书.docx》由会员分享,可在线阅读,更多相关《45t焦炉煤气锅炉设计说明书.docx(7页珍藏版)》请在冰豆网上搜索。

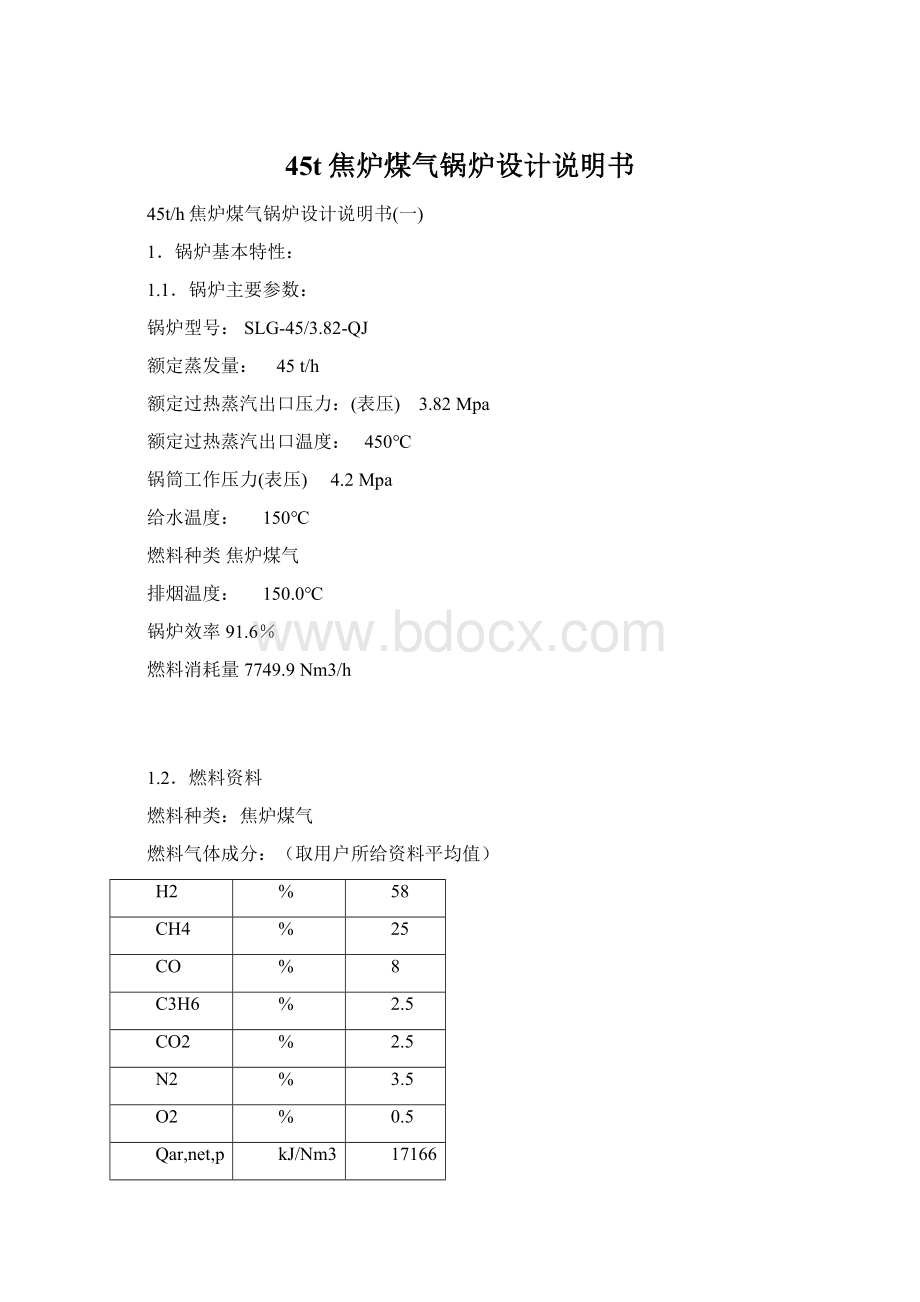

45t焦炉煤气锅炉设计说明书

45t/h焦炉煤气锅炉设计说明书

(一)

1.锅炉基本特性:

1.1.锅炉主要参数:

锅炉型号:

SLG-45/3.82-QJ

额定蒸发量:

45t/h

额定过热蒸汽出口压力:

(表压)3.82Mpa

额定过热蒸汽出口温度:

450℃

锅筒工作压力(表压)4.2Mpa

给水温度:

150℃

燃料种类焦炉煤气

排烟温度:

150.0℃

锅炉效率91.6%

燃料消耗量7749.9Nm3/h

1.2.燃料资料

燃料种类:

焦炉煤气

燃料气体成分:

(取用户所给资料平均值)

H2

%

58

CH4

%

25

CO

%

8

C3H6

%

2.5

CO2

%

2.5

N2

%

3.5

O2

%

0.5

Qar,net,p

kJ/Nm3

17166

1.3.锅炉基本尺寸:

炉膛宽度(两侧水冷壁中心线间距离):

4370mm

炉膛深度(前后水冷壁中心线间距离):

4370mm

锅筒中心线标高:

16745mm

锅炉顶部梁上标高:

18610mm

锅炉宽度(左右柱中心线距离):

5500mm

锅炉深度(Z1柱至尾部后墙柱中心距离):

10670mm

炉膛顶棚管标高:

15265mm

炉膛最下集箱标高:

1700mm

2.锅炉结构简述:

2.1.概述:

SLG-45/3.82-QJ型锅炉是中温中压,自然循环燃烧焦炉煤气锅炉,按室外布置。

本锅炉的整体布置为前吊后支,“П”型布置。

锅炉前部为单炉体全膜式水冷壁负压炉膛,锅筒、水管系统、过热器全部悬吊于锅炉顶板上,省煤器采用积木式结构布置在尾部钢架上。

锅筒内部一次汽水分离元件采用旋风分离器。

锅筒中饱和水通过集中下降管和分配管进入水冷壁受热,变成汽水混合物后回到锅筒,形成自然循环。

锅炉所用燃料为焦炉煤气,使用四只燃烧器,四角水平布置于炉膛四角切圆燃烧。

炉膛出口处将水冷壁管拉稀形成凝渣管,锅炉在水平烟道布置了高温和低温两级对流过热器。

过热器采用光管式,高温和低温过热器之间布置有喷水减温装置。

尾部竖井按烟气流向顺序布置了高温和低温省煤器。

省煤器为光管式。

在烟道尾部省煤器后面布置单级管式空气预热器,空预器烟管采用耐低温腐蚀的考登管。

构架采用钢结构,尾部为叠置式结构,按8度地震校核。

平台为栅格结构。

锅炉顶部可以设置遮雨顶棚。

2.2.锅筒及汽水分离装置

锅筒是自然循环锅炉的主要部件之一,它与下降管,水冷壁管及导汽管等组成循环回路。

锅筒内径φ1400mm,壁厚42mm。

筒身直段长5800毫米,总长约6840毫米,内部装置和20g钢板制造的锅筒总重约为12.0吨。

锅筒正常水位在锅筒中心线下50mm处。

最高水位和最低水位离正常水位各75mm。

给水品质应符合GB12145“火力发电机组及蒸汽动力设备水汽质量标准”。

锅内一次分离装置为16只直径为Φ290毫米的旋风分离器,每只旋风分离器平均负荷为2.9吨/时,二次分离装置布置在锅筒顶部,为呈“V”型的钢丝网分离器和均汽孔板。

切向进入的汽水混合物,由于离心力的作用,使水贴筒壁旋转运动,消除动能防止高浓度锅水形成泡沫,水通过筒底导叶片排出,保持水位平衡。

分离出来的蒸汽通过顶部波形板分离器进入锅筒蒸汽空间。

锅筒下部由两根Φ325×10的下降管集中供水,为了防止下水管入口处产生旋涡斗,在下降管入口还装有平稳栅和十字板。

国内实践表明本设计采用的锅筒及内部装置是成熟的,结构稳妥可靠,水位波动适应性强。

此外,在锅筒内部还装有保证汽水品质的加药管,连续排污管和紧急放水管等。

锅筒内部装置的严密性对于蒸汽品质的影响是很大的,因此在投运前应对安装的正确性和焊缝质量严格检查,消除隐患。

锅筒用吊箍悬吊在顶板上,吊箍对称布置在锅筒两端。

2.3.炉膛和水冷壁

锅炉燃烧室为单炉膛结构,为正方型断面(4370x4370)。

炉底水冷壁下集箱中心线到顶棚集箱中心线垂直距离为13.8m。

燃烧器布置在四个角上。

水冷壁各墙均由48根Φ60×4管子及扁钢组焊而成,节距均为90mm,分段分片出厂,工地装配。

水由2根Φ325×10的下降管引出,再由16根(每侧水冷壁各四根)Φ133×6的分配管分别引入水冷壁的各个下集箱。

前墙上集箱.侧墙上集箱和后墙上集箱汽水均由各4根Φ133×6的引出管进入锅筒。

水冷系统管子材料均为20GB3087。

为改善炉内高温烟气的充满度,在炉膛出口处还设有折焰角,折焰角伸入炉膛1400毫米。

占炉膛深度的32%,折焰角处水冷壁转角采用三通结构,汽水混合物进入鼻区集箱是采用带缩口直管深入鼻区集箱代替节流圈以达到合理的流量分配。

水冷壁本身及其所属炉墙,均通过水管系统吊挂装置悬吊在顶板上,可以向下自由膨胀。

根据运行和检修的需要,在水冷壁上装设有看火孔、测量孔、人孔、防爆门等必要的门孔装置。

水冷壁回路特性见下表:

项目

数值

水冷壁管直径与壁厚

Φ60×4

下降管直径(集中/分配)

Φ325×10/Φ133×6

每侧下降分配管根数

4

分配管与上升管截面比

0.4512

引出管直径和壁厚

Φ133×6

每回路引出管根数

4

引出管与上升管截面比

0.4512

集中下降管与上升管截面比

0.3584

2.4.燃烧设备

采用四只燃烧器,分四角布置于炉膛四角切圆燃烧,燃烧器配有相关的阀组,配置程控自动点火设备,及熄火保护装置。

2.5.过热器及汽温调节

过热器主要由高温段过热器、低温段过热器和喷水减温器组成。

喷水减温器设置在两级过热器中间,饱和蒸汽由4根Φ108×4.5的导汽管引入低温过热器进口集箱,再经由顶棚过热器、低温过热器和低温过热器出口

集箱引入减温器,减温后进入高温段过热器,并经四根Φ108×4.5的导汽管引入集汽集箱输出合格的过热蒸汽。

高温过热器管系位于935~770℃的烟温区,管子弯制成单管圈蛇形管。

管子规格为Φ42x3.5mm,横向节距为100mm,共43排顺列布置,材料为15CrMoG合金钢管。

低温过热器管系位于770~560℃的烟温区,规格为Φ38x3.5mm,管子弯制成双管圈蛇形管。

横向管子节距为100mm,共44排顺列布置,材料为20GB3087。

蒸汽温度调节采用给水喷水减温装置。

喷水减温器由文丘里喷管,混合套管和外壳组成。

采用这种结构雾化质量好,蒸汽流动阻力小,额定负荷时,减温器喷水量为1.7吨/时。

两级过热器的蛇行管均用夹环夹持后吊在吊钩上,吊钩和焊在构架梁上的角钢相焊,将过热器的重量传到构架上,由构架支承。

为保持蛇形管之间的横向节距与纵向节距,管系上设计有梳形板和定距夹板,此零件均用耐热钢制成。

两级过热器的进出口集箱和减温器集箱均由吊杆吊于锅炉顶板上。

2.6.省煤器和空气预热器

锅炉尾部受热面采用双级布置,叠置式结构。

上、中、下三组省煤器蛇形管均由Φ32×3.5的20GB3087钢管制成。

省煤器蛇形管通过支承梁将重量传到省煤器护板上,最后叠置在尾部构架上,上级省煤器支承梁应将其一端接至鼓风机入口以便通风冷却。

空气预热器亦为单立式布置,管径为Φ40×1.5,材料为耐低温腐蚀的考登管(09CuPCrNiA),管箱单独支承在尾部钢架上,可方便检修。

额定负荷时空气预热器热空气出口风温为95℃。

各级省煤器都留有检修空间及相应的门孔便于检修。

空气预热器下部由钢架支撑,可以向上膨胀,上部和省煤器的连接部位设有膨胀节。

2.7.钢架,刚性梁和外护板

本锅炉采用全钢全焊接结构,炉室部分构架采用4根组合型钢柱。

柱间设有多层横梁相联系,并设有斜拉条以增加整个构架的抗震性能。

柱子上面设有顶板,整个炉室,过热器及护板的荷重均通过吊杆在顶板上,然后通过柱子将载荷传递到柱基,锅炉顶板由型钢及板组成,最大板梁高度为1.1米。

尾部构架采用4根小型钢柱,柱间亦有横梁相联系而形成独立的构架,支承省煤器和空气预热器。

为加强水冷壁和包墙管的刚性,防止运行中炉膛震动、事故爆炸引起的变形,保持和加强炉墙的密封性,沿炉膛及炉体上部四周高度每隔3米左右设置一圈刚性梁,使整个水冷壁具有一定的刚性,同时承受炉内一定压力的波动。

刚性梁大小按抵抗6000N/m2的爆炸力设计。

在炉墙外壁盖有彩色压型板制作的外护板,在各门孔处均设计有支撑门孔支撑件。

2.8.平台扶梯

本锅炉上凡属操作、检修、测试门孔处均设有平台,平台为栅格结构,炉室平台支承在构架上,尾部平台支承在护板上,在护板上的支撑点必要时应现场加固,在燃烧器附近设有较宽的操作平台。

平台与撑架允许承受有效负荷为2450Pa,但同时受负荷面积不得超过平台总面积的20%,未经允许不得附加其它负荷。

此外不允许不加补偿地切割平台。

水平烟道及尾部烟道的上部设有护板,其通过型钢吊在锅炉顶板上。

2.9.炉墙

炉膛及高温过热器区为敷管式炉墙,水平烟道转向室为耐火混凝土护板炉墙。

为方便检修,两级省煤器炉墙两侧为耐火砖护板结构,前后为耐火混凝土护板炉墙结构。

2.10.锅炉范围内管道

本锅炉为单母管给水,给水经给水操作台进入省煤器,给水操作台由一条DN100主管路,及一条DN80的旁路组成。

正常运行时使用主管路,点火启动及主调节阀故障时使用旁路给水经给水操作台进入省煤器,另有一部分则进入喷水减温器,省煤器入口到锅筒设有再循环管作为点火时保护省煤器用。

锅筒上接有一套紧急放水管及阀门。

根据劳人部96年颁布的“蒸汽锅炉安全技术监察规程”有关规定,本锅炉配备的需要的仪表及安全附件如下:

(1)安全阀:

锅筒上装有2只DN80的A48Y-100弹簧全启式安全阀,过热器集汽集箱上装有1只DN50的A48Y-100I弹簧全启式安全阀。

这些安全阀均安装在锅筒、集箱的最高处,其总排汽能力能保证锅炉的安全运行。

安全阀开启压力的调整和校验按(96版)“蒸汽锅炉安全技术监察规程”有关规定执行。

(2)压力表:

锅炉筒上装有2只压力表(1.6级、0~10MPa),过热器集汽集箱上装有1只压力表、1只接表盘压力表。

(3)水位计:

本锅炉装有两个彼此独立的双色水位计,一只电接点水位计:

两个水位自控点(平衡容器),以实现自动平衡水位。

(4)排污装置:

锅筒上装有连续排污管路。

各循环回路的集箱最低处,集中下降管最低处、省煤器下集箱均装有排污装置。

在过热器的集箱上装有疏水装置。

除锅筒上的连续排污外,用户应根据水质化验结果定期使用其它排污装置排污。

(5)测温仪表:

在过热器集汽集箱、减温器、省煤器进口集箱上均装有测温仪表。

(6)取样和冷却装置:

为了监督给水,炉水和蒸气品质,设置了给水、炉水、饱和蒸汽和过热蒸汽取样和冷却装置。

(7)保护装置:

低水位联锁保护装置、蒸汽超压报警和联锁装置、全部引风机断电时自动切断全部送风和燃料供应装置由设计院选型。

3、各主要受压部件水容积

部件名称

水压试验时m3

运行时m3

锅筒

9.5

~5

水冷壁

22

~20

过热器

6

/

省煤器

8.2

8.2

共计

45.7

33.2

4、受热面结构特性

受热面积m2

管径

mm

管子节距

s1/s2

mm

管子排数

z1/z2

烟气流通面积m2

工质流通面积m2

炉膛水冷壁

216

ф60x4

90

/

/

/

凝渣管

23.7

ф60x4

270/200

16/2

13.2

/

高温过热器

91.9

ф42x3.5

100/120

43/6

7.184

0.0414

低温过热器

176.5

ф38x3.5

100/84.3

44/16

4.758

0.0332

高温省煤器

252.6

ф32x3.5

75/50

21/28

4.178

0.02013

低温省煤器

396.0

ф32x3.5

70/50

23/40

3.902

0.02209

空气预热器

488.5

ф40x1.5

64/50

68/33

2.413

2.934