东亚钢铁发电项目环境阻碍报告表.docx

《东亚钢铁发电项目环境阻碍报告表.docx》由会员分享,可在线阅读,更多相关《东亚钢铁发电项目环境阻碍报告表.docx(59页珍藏版)》请在冰豆网上搜索。

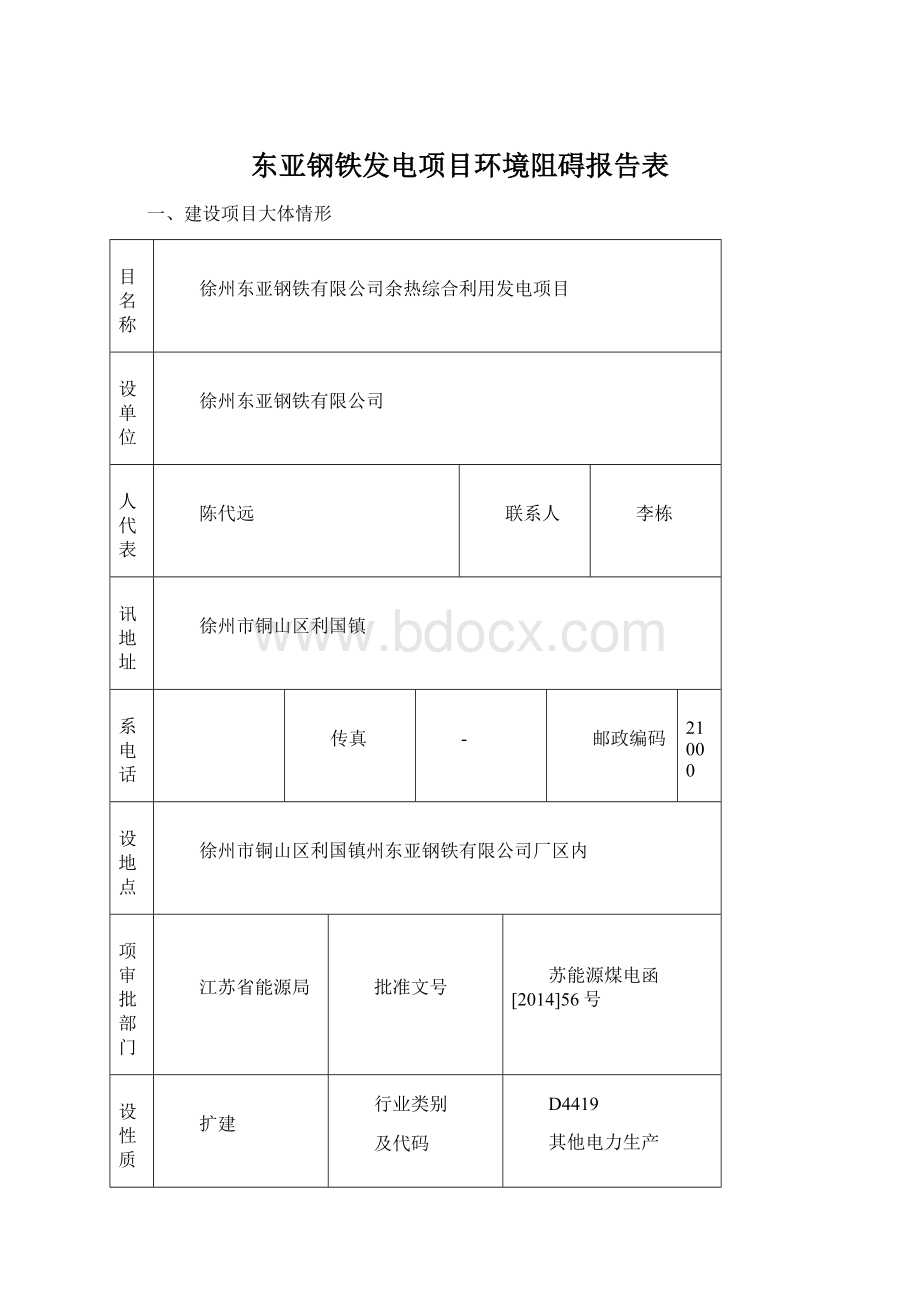

东亚钢铁发电项目环境阻碍报告表

一、建设项目大体情形

项目名称

徐州东亚钢铁有限公司余热综合利用发电项目

建设单位

徐州东亚钢铁有限公司

法人代表

陈代远

联系人

李栋

通讯地址

徐州市铜山区利国镇

联系电话

传真

-

邮政编码

221000

建设地点

徐州市铜山区利国镇州东亚钢铁有限公司厂区内

立项审批部门

江苏省能源局

批准文号

苏能源煤电函[2014]56号

建设性质

扩建

行业类别

及代码

D4419

其他电力生产

占地面积

(平方米)

10113

绿化面积(平方米)

253

总投资

(万元)

其中:

环保投资(万元)

500

环保投资占总投资比例

%

评价经费

(万元)

-

预期投产日期

-

原辅材料(包括名称、用量)及主要设施规格、数量(包括锅炉、发电机等)

原辅材料

本项目利用2座高炉和2座转炉产生的除自用之外的剩余煤气以及转炉、烧结、竖炉产生的余热蒸汽进行发电,生产过程中使用的原辅材料及能量消耗量见表1-1。

表1-1项目主要原辅材料及能量消耗一览表

类别

材料名称

单位

用量

备注

原料

高炉煤气

Nm3/年

×107

副产余气,主要成分见表1-2~1-3

转炉煤气

Nm3/年

×108

轧钢蒸汽

t/h

9

温度159℃,压力

球团蒸汽

t/h

温度159℃,压力

转炉蒸汽

t/h

13

温度159℃,压力

烧结蒸汽

t/h

250

温度159℃,压力

辅料

盐酸

kg/年

1000

15%

液碱

kg/年

1500

8%

根据业主提供的煤气燃料成份及特性见表1-2与1-3。

表1-2高炉煤气成分表

序号

项目

单位

数值

1

CH4

%

0

2

CO2

%

3

CO

%

4

N2

%

5

O2

%

6

H2

%

7

含尘量

mg/Nm3

10

8

含H2S

mg/Nm3

90

9

高炉煤气低位发热量

kJ/m3

3400

表1-3转炉煤气成分表

序号

项目

单位

数值

1

CH4

%

0

2

CO2

%

18

3

CO

%

45

4

N2

%

20

5

O2

%

6

H2

%

7

含尘量

mg/Nm3

10

8

含H2S

mg/Nm3

85

9

高炉煤气低位发热量

kJ/m3

7745

表1-4主要原辅材料理化性质

物质名称

主要理化性质

毒理毒性

盐酸

盐酸是无色液体(工业用盐酸会因有杂质三价铁盐而略显黄色),有腐蚀性,为氯化氢的水溶液,具有刺激性气味。

熔点(℃):

-35°C,沸点(℃):

57°C,相对密度(水=1):

急性毒性:

LD50900mg/kg(兔经口);LC503124ppm,1小时(大鼠吸入)

液碱

纯品为无色透明液体。

相对密度,熔点℃,沸点1390℃。

-

主要设施

本项目主要生产设备见表1-5和表1-6。

表1-5煤气发电主要生产设备一览表

序号

名称

规格

台(套)数

备注

主机

1

锅炉

75/

1

新增

2

汽轮机

1

新增

3

发电机

Qfw-20-2

1

新增

热力系统主要辅助设备

1

鼓风机

75000m3/h

1

新增

2

引风机

230000m3/h

1

3

除氧器

100t/h

1

4

凝结水泵

4N6

2

5

疏水箱

20m3

1

6

疏水扩容器

1m3

1

7

疏水泵

IS80-50-250C

1

8

定期排污扩容器

型

1

9

电动给水泵

DG100-110*12

2

10

凝汽器

N-1350-6

1

11

连续排污扩容器

型

1

表1-6低压蒸汽发电主要设备一览表

序号

名称

规格

台(套)数

备注

炼钢、轧钢余热蒸汽发电机组

1

背压式螺杆膨胀发电机组

KES600

2

新增

2

ORC发电机组

KE450-95V-1-50

5

新增

3

凝结水泵

15m3/h

4

新增

球团余热蒸汽发电机组

1

背压式螺杆膨胀发电机组

KES160

1

新增

2

ORC发电机组

KE185-95V-1-50

1

新增

球团余热蒸汽发电机组

1

ORC发电机组

KE2000-110W-1-50

2

水及能源消耗量

名称

消耗量

名称

消耗量

水(立方米/年)

786240

燃油(吨/年)

/

电(度/年)

12726万

燃气(标立方米/年)

/

燃煤(吨/年)

/

其它

/

废水(工业废水√□、生活污水√□、公辅废水□)排水量及排放去向

生活污水:

本项目生活污水2880t/a,主要污染物为COD、SS、氨氮、总磷等。

生产废水:

(1)锅炉排污水W1

本项目燃气锅炉排污量为14400t/a,主要污染因子为COD、SS。

(2)化学水处理系统排污水W2

本项目化学水处理系统产生反渗透浓水及酸碱废水约63360t/a,主要污染因子为pH、COD、SS。

(3)冷却塔排污水W3

冷却塔排污量为108000t/a,主要污染因子为COD、SS。

废污水排放去向:

生活污水经生化法废水处理系统处理后回用于现有项目中的高炉冲渣系统,不外排。

化学水处理系统排污水排入水处理车间室外的中和池,池内的废水通过加酸、碱调节搅拌进行中和反应,pH值达到6~9后与锅炉排污水、冷却塔排污水一起回用于现有项目中的高炉冲渣系统,不外排。

放射性同位素和伴有电磁辐射的设施的使用情况

无

工程内容及规模:

(不够时可附另页)

一、项目由来

徐州东亚钢铁有限公司地处徐州市铜山区利国镇,公司现有主要生产设施:

450/550m3高炉各一座;并配套建有2x110m2烧结机;10m2竖炉;180m3/4石灰窑;60吨转炉二座;年产100/80万吨高速棒材生产线各一条。

在其主产品生产过程中产生大量的煤气及废热,目前仅有部分煤气用于生产,其余大量煤气及废热排空外放,浪费了大量的热能,且对当地环境造成不利影响。

当前,从国际到国内,从政府到民间都十分关注能源和环境问题。

我国《国民经济和社会发展第十二个五年规划纲要》指出“加大环境保护力度,强化污染物减排和治理。

推进火电、钢铁、有色、化工、建材等行业二氧化硫和氮氧化物治理,地级以上城市空气质量达到二级标准以上的比例达到80%”。

为了实现能源和环境的可持续发展,还天空一片蓝色,公司计划对高炉煤气系统进行改造,将平时利用较少,大多排空的高炉煤气充分利用起来,建设自备电厂进行发电,不仅可有效解决高炉煤气污染环境问题,同时使高炉煤气变废为宝,节能降耗,增收节支,实现综合利用,促进企业持续健康发展,达到经济效益、环境效益和社会效益共赢的目的。

二、建设规模

为了有效的利用资源,减少环境污染,本项目将充分利用公司1座450m3高炉+1座550m3高炉所产的煤气,除供应高炉热风炉、烧结车间、炼钢作为燃料用气外,其余全部用于发电,同时充分利用公司2座60t转炉产生转炉煤气用于发电,以及利用烧结、转炉、加热炉、球团余热蒸汽用于发电,结合以上资源拟建设一座自备电厂。

项目名称:

徐州东亚钢铁有限公司余热综合利用发电项目;

建设性质:

扩建;

建设地址:

徐州市铜山区利国镇(见附图1);

建设规模:

A.煤气燃烧发电装机规模:

1×75t/h高温高压煤气锅炉配置1×N20MW凝汽式汽轮发电机组;

B.低压蒸汽及热水螺杆发电装机规模:

①转炉、加热炉螺杆发电方案:

背压式螺杆膨胀发电机组2×KES600串联配置ORC螺杆膨胀发电机组5×KE450-95V-1-50;

②球团螺杆发电方案:

背压式螺杆膨胀发电机组1×KES160串联配置ORC螺杆膨胀发电机组1×KE185-95V-1-50;

③烧结螺杆发电方案:

ORC螺杆膨胀发电站2×KE2000-110W-1-50

全厂总的装机容量为

年利用小时数:

7000h;

正常年实际供电量:

亿kWh;

投资总额:

本项目总投资为万元;

工作制度:

本项目建成后主要生产班组实行“四班3倒”工作制。

年工作时间300天,每班工作6小时。

项目人员编制:

预计本项目新增职工人数60人,其中生产人员50人、维修人员8人、管理人员2人;

本项目位于徐州东亚钢铁有限公司厂区内,根据徐州东亚钢铁有限公司现有场地条件及面积,按照小型火力发电厂总平面布置原则,本工程总平面方案如下:

主厂房包括汽机房、除氧配电间、锅炉、烟囱等,依次至西向东布置在厂区的中部,主厂房区域的东侧布置有化学水处理间、循环水泵房、冷却塔及清水池等布置在主厂房北面,详见厂区平面布置图见附图3。

本项目的办公、生活区由徐州东亚钢铁有限公司统一考虑,电站区域不另设置办公、生活等区域。

本项目的主要技术经济指标见表1-7。

表1-7主要技术经济指标表

序号

指标名称

单位

数据

1

年均发电功率

KW

25978

2

总投资

万元

3

全厂劳动定员

人

60

4

厂区占地面积

m2

10113

5

机组年利用小时数

H

7000

6

机组年发电量

kWh/年

×108

7

机组年供电量

kWh/年

×108

8

发电厂用电率

%

7

11

建构筑物占地

m2

6460

12

建筑系数

%

13

厂区利用面积

m2

1575

14

利用系数

%

15

厂区道路及广场面积

m2

3400

16

道路系数

%

17

绿化面积

m2

253

18

绿化系数

%

本项目公用辅助工程见表1-8。

表1-8本项目公辅工程

类别

建设名称

设计能力

备注

公用工程

给水

生活用水h

生产用水h

生活用水采用井水,生产用水从微山湖取水

排水

废水

/

回用于现有项目中的高炉冲渣系统,不外排

雨水

DN300

直接市政雨水管网

供电

用电量12726万kWh/年

自用电率7%

循环冷却系统

循环水量4990m3/h

1套机械通风冷却塔

环保工程

废气处理

锅炉燃高炉煤气产生的废气经1根80m高的烟囱排放(新建)

废水处理

生产废水

化学水处理系统排污水排入水处理车间室外的中和池(依托现有)处理后与锅炉排污水、冷却塔排污水一起回用于现有项目中的高炉冲渣系统(依托现有),不外排。

生活污水

生活污水经废水处理系统(依托现有)处理后回用于现有项目中的高炉冲渣系统,不外排。

噪声

选取低噪声设备、减振隔声、合理布局、距离衰减。

生活垃圾

由当地环卫部门定期清运处理。

绿化

本项目绿化用地面积253m2,绿化用地系数达%。

三、公用工程

1、给水系统

(1)生活给水

建设项目生活给水主要由井水供给。

(2)生产用水

电厂的化学补充水、取样冷却水,各种辅机轴承的冷却用水等采用微山湖地表水。

现有项目已在微山湖边建有取水泵站,敷设二根DN200补水管送至电厂区域,直接送至各用水点。

化学水处理系统(锅炉补给水处理系统)给水:

本期工程配备1台75t/h燃气锅炉,锅炉减温方式为喷水减温。

锅炉对水质的要求为:

电导率≤μS/cm;SiO2≤20ppb;pH=~。

本工程锅炉补给水处理系统采用如下工艺:

供水→清水箱→清水泵→换热器→多介质过滤器→活性炭过滤器→保安过滤器→高压泵→反渗透装置→除碳器→中间水箱→中间水泵→混合离子交换器→除盐水箱→除盐水泵→主厂房。

反渗透工艺作为离子交换系统的预脱盐处理。

它适用水质范围广,出水水质稳定,自动化程度高,操作简单,不用酸碱再生,无酸碱废水排放,减轻后续离子交换系统的处理负荷,从而减轻了对环境的污染。

经上述系统处理后的出水水质满足锅炉补给水水质的要求。

2、排水系统

生活污水经生化法废水处理系统处理后回用于现有项目中的高炉冲渣系统,后进入公司循环再利用系统,不外排。

酸碱废水排入水处理车间室外的中和池,池内的废水通过加酸、碱调节搅拌进行中和反应,pH值达到6~9后与锅炉排污水、冷却塔排污水一起回用于现有项目中的高炉冲渣系统,不外排。

3、供电

本项目用电量为12726万kWh/年,占总发电量的7%。

4、消防系统

本工程消防给水系统由消防水泵,消防稳压给水设备,消防给水管网,室内外消火栓等组成。

综合水泵房内设有2台消防水泵,电动消防泵采用双电源供电。

稳压给水设备平时维持消防给水管网的压力。

消防用水取自主体工程循环水集水池,并采取相应措施保证消防水量。

在正常情况下,由稳压给水设备维持消防给水系统的水压,当给水系统压力下降至设定值时,该设备自动投入运行,以保证给水系统的设计压力。

当发生火灾时,在给水系统的压力下降至一定值时,消防泵自动投入运行,以保证消防给水系统所要求的水量和水压。

消防水泵的两路出水管接入厂区室外消防给水管网,该系统在主厂房区呈环状布置,管径为DN150;根据实际情况布置室外消火栓,其布置间距在主厂房不超过80m,其它区域的室外消火栓的布置间距不大于120m。

主厂房室内设置环状消防给水管网,有两根进水管与室外消防管网相连。

室内消火栓的布置保证有两支水枪的充实水柱同时到达室内任何部位。

四、本项目建设进度

本项目总工期暂按14个月计,项目进度计划表1-9。

表1-9项目轮廓进度表

月份

1

2

3

4

5

6

7

8

9

10

11

12

13

14

1

前期工作

2

主机订货

3

施工准备

`

4

工程初步设计、审查

5

试桩、祥勘、桩基工程

6

施工图设计

7

土建施工

8

设备安装

9

调试、试生产

与本项目有关的原有污染情况及主要环境问题

1、公司概况

徐州东亚钢铁有限公司成立于1990年,是一家拥有雄厚实力、技术力量强大和灵活经营机制的大型民营股份制企业。

2007年进行了技改整合,近几年已迅猛发展为集产品研发、生产和贸易为一体具有先进的生产设备装置,成熟的生产工艺技术和一流的管理模式的现代化企业。

公司现有主要生产设施:

450/550m3高炉各一座;并配套建有2x110m2烧结机;10m2竖炉;180m3石灰窑;60吨转炉二座;年产100/80万吨高速棒材生产线各一条;10000/15000m3/h制氧空分装置各一套和高炉风机配套的GPTRT发电机组的生产线。

2、现有项目工程组成

现有项目的主体工程及公用、辅助工程概况见表1-10。

表1-10现有项目的主体工程及公用、辅助工程

类别

项目名称

规模/设计能力

备注

主体

工程

450m3高炉+550m3高炉+2台45t转炉生产线

年产高速棒材100万吨

/

贮运

工程

外部运输

-

主要委托车辆运输

内部贮存

原料堆场36000m2

/

公用工程

给水

总需水量96m3/h

生产用水取自微山湖,生活用水取自地下水

排水

生产和生活废水实现零排放

生产废水分为浊水循环系统和净水循环系统。

生产废水处理后循环使用;生活污水处理后作为浊水循环系统的补充水。

直接冷却水循环系统

不外排

冲渣、铁水浇铸直接冷却水经过自然冷却后循环使用(浊水循环)

3、现有项目工艺概况

(1)烧结机生产工艺

混匀矿、铁精矿、白云石粉、石灰石粉、焦粉、高炉返矿及冷返矿均用胶带机送入配料仓。

自动配料后直接送入一次混合造球机,加水进行一次混合及造球,之后由胶带机送往二次混合造球室,再加雾化水进行二次混合及造球。

经过预热造球的混合料由胶带机送入梭式布料机,然后进行点火、抽风烧结。

烧结机生产工艺流程及产污环节见图1-1。

除尘系统:

废气

噪声

噪声

图1-1烧结工艺流程及产污环节图

返冷矿

混匀矿粉

铁精矿

碎焦

生石灰

配料

<4mm

烟囱

布料烧结

细碎

粗碎

1—0mm

3—0mm

8—0mm

25-0mm

10-0mm

3-0mm

一次混合混匀

排入大气

除尘系统废气

水

二次混合制粒

水

蒸汽

点火

煤气

热矿破碎

冷却

二次成品筛分

一次成品筛分

三次成品筛分

8—14mm铺底料

+8mm

8—0mm

鼓风环式冷却机

铺底料

0-4mm

4—8mm

+14mm

成品取样室

成品堆场

去高炉

重力除尘

电除尘

烟道灰

烧结机头抽风

散料

除尘灰

除尘灰

热量

除尘系统回收粉尘

鼓风机噪声

噪声

噪声

噪声

粉尘

烧结机尾除

尘系统废气

(2)高炉生产工艺

炼铁是以烧结矿为原料,另加焦炭(燃料和还原剂)、块矿和辅料(熔剂和石灰石)等,按一定比例称量、配料后送往高炉炉顶布料,由热风炉从高炉下部的风口向高炉炉缸鼓入热风助焦炭燃烧,并向高炉炉缸喷吹入煤粉燃烧。

炉内原、燃料在高温下熔化而逐渐下降,在炉料下降、煤气上升过程中,先后发生传热、分解、还原、熔化、渗炭、脱炭、脱硫和造渣等反应,使烧结矿中的氧化铁被还原成金属铁水。

杂质与加入的石灰石等结合生成炉渣,铁水从高炉炉底出铁口间断地排出,装入铁水罐送往铸造区,渣液从出渣口排出,水淬后全部作为水泥生产原料,高炉煤气从炉顶引出,经除尘净化后作燃料使用。

高炉生产工艺流程及产污环节见图1-2。

G2

称量斗

铁矿石

破碎机

筛分机

振动筛

球团矿或烧结矿

矿槽

振动筛

称量斗

焦炭

矿槽

振动筛

称量斗

生石灰

矿槽

振动筛

称量斗

G1

N

N

G3

配料

N

N

N:

噪声

G:

废气及粉尘

S:

固体废弃物

槽下胶带输送机

鼓风机房

助燃风机

中间斗

G4

预热器

料车

烟囱

炉顶装料设备

N

风炉

热

风炉

热

风炉

热

喷煤

循环水

G5

热风

铁水

铸铁机

成品库

出铁场

高炉

N

循环水

高炉煤气

熔渣

出渣场

N

循环水

煤气

重力除尘器

S1

冲渣池

循环水

炉渣场

S1

煤气灰

布袋除尘器

图1-2高炉生产工艺流程及产污环节图

(3)煤粉制备与喷吹生产工艺

制粉系统采用双系列全负压制粉系统,数种煤料经干煤棚输出系统中的除铁器和除杂物筛去除块铁和杂物,粒度小于50mm煤料经配煤槽通过胶带机输送至制粉间煤仓。

待煤粉制备系统进入运行状态后,在压紧力的作用下煤料受到挤压和碾磨而被粉碎研磨成煤粉。

干燥气体从磨煤机进气口进入机体并围绕磨碗周缘自下而上前进,煤粉颗粒被干燥气体烘干并携带上升,进入分离器后,较大颗粒碰撞在分离器的衬板上返回磨碗重磨,细度合格的煤粉经出口输出管道进入煤粉收集净化系统。

含氧量小于2%的热风炉废气和少量高炉煤气在干燥气发生炉中燃烧产生的干燥气。

喷煤的载气体为氮气。

煤粉制备及喷吹工艺流程及产污环节见图1-3。

氮气

固废

噪声

煤气

干燥气

热风炉废气

干燥气发生炉

固废

煤粉

数种煤料

含尘废气

高炉

喷吹罐

钢平台分配器

胶带输运机

双系列全负

压磨煤机

煤粉仓

配煤槽

筛分除铁

干煤棚

图1-3煤粉制备及喷吹工艺流程及产污环节图

4、现有项目污染物达标排放情况

(1)大气污染物达标排放情况

现厂区有组织大气污染源主要是热风炉废气、出铁场除尘器废气、矿渣及转运站除尘器废气、烧结机除尘器废气。

①热风炉废气

高炉热风炉以净化后的高炉煤气为燃料。

大气污染物主要是烟尘和SO2。

②出铁场粉尘

高炉出铁过程中产生大量烟尘,主要成份为氧化铁,出铁场粉尘产生量约t铁,出铁场粉尘采用大口径集气罩捕集设施,基本可以捕集全部烟尘的95%,捕集到的粉尘经管道送入脉冲布袋除尘器,除尘效率达98%以上,净化后气体由风机送入30m高的排气筒排入大气。

③矿槽及转运站粉尘

高炉贮矿槽胶带运输机、受料口、各转运站均产生粉尘,各产尘点均采用吸风罩收集废气,经脉冲布袋除尘器处理后高空排放,除尘效率达98%以上。

④烧结机以高炉净煤气作为燃料,根据企业统计资料,烧结机大气污染物为粉尘和SO2。

现厂区各污染物的排放总量在环评批复的总量范围内,满足要求。

1-11现厂区大气污染物排放汇总单位:

t/a

类别

烟尘

SO2

氮氧化物

粉尘

有组织排放

注:

”/”前为现有项目大气污染物实际排放量,”/”后为现有项目环评批复量。

(2)水污染物达标排放情况

现厂区生产废水可分为浊水循环系统和净水循环系统。

生产废水处理后循环使用;生活污水处理后作为浊水循环系统的补充水,实现全厂废水零排放。

(3)噪声达标排放情况

依据项目竣工环境保护验收监测报告,该厂东南西北厂界噪声昼夜间监测结果均符合《工业企业厂界环境噪声排放标准》(GB12348-2008)表1中3类标准。

(4)固体废物达标排放情况

现厂区固体废弃物主要是高炉水冲渣、高炉除尘灰、其它除尘器系统收集的粉尘、出铁场固体残渣和生活垃圾等。

产生及处置情况见表1-12。

表1-12现厂区固体废弃物处置情况

固废名称

来源

处置方式

排放量

(t/a)

水冲渣

高炉

送水泥厂

0

除尘灰

高炉

送建材厂

0

粉尘

各除尘器

回用于烧结

0

固体残渣

出铁场

回用于烧结

0

生活垃圾

食堂等

环卫集中处置

0

5、现有项目环保验收情况

现有项目于2008年10月12日通过徐州市环保局审批(徐环发[2008]52号),于2011年8月8日通过徐州市铜山县环保局“三同时”环保竣工验收。

依据验收意见:

①项目的环境保护措施已基本按批准的环境影响报告书及其批复的要求建成或在落实,环境保护设施经负荷试车检测合格,其防治污染能力适应主体工程的需要。

大气:

上料系统筛分除尘系统、高炉矿槽、转运站除尘系统、高炉出铁场除尘系统、高炉煤气袋式除尘设备等环保设施基本完备。

竖炉炉前安装了布袋除尘器,烟气采用三电场静电除尘器,石灰窑废气采用布袋除尘器处理。

废水:

生产用水分为净循环水系统和浊循环水系统,可全部循环使用,生产废水不外排。

噪声:

主要噪声源槽下筛分设备、高炉轴流鼓风机、除尘引风机、高炉煤气减压阀、炉顶排气管、高炉均压放散阀、空压机、破碎机及水