标识与可追溯性控制程序.docx

《标识与可追溯性控制程序.docx》由会员分享,可在线阅读,更多相关《标识与可追溯性控制程序.docx(5页珍藏版)》请在冰豆网上搜索。

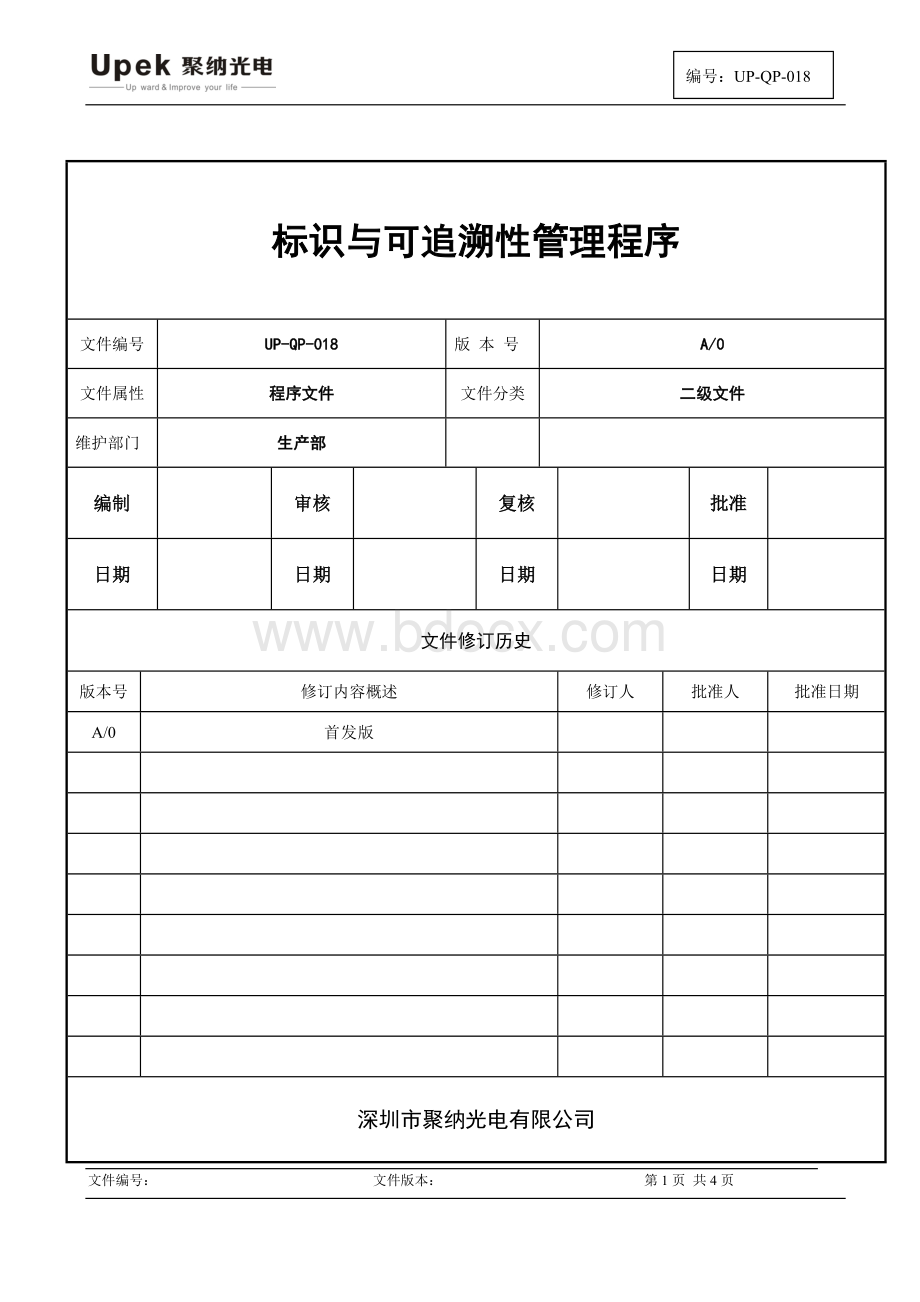

标识与可追溯性管理程序

文件编号

UP-QP-018

版本号

A/0

文件属性

程序文件

文件分类

二级文件

维护部门

生产部

编制

审核

复核

批准

日期

日期

日期

日期

文件修订历史

版本号

修订内容概述

修订人

批准人

批准日期

A/0

首发版

深圳市聚纳光电有限公司

编号:

UP-QP-018

标识与可追溯性控制程序

1目的

通过对物料、半成品、成品进行标识,防止造成误用,对有可追溯性要求的场合实现追溯。

2适用范围

适用于产品实现过程中物料和成品、半成品状态标识及可追溯性要求。

3职责

3.1供应链管理部负责对成品、收回的物料保管、标识并保持其标识状态。

3.2品管部负责对物料、成品进行检验和状态的标识以及对不良原因的追溯。

3.3生产部对过程中的物料、半成品、成品进行标识,负责生产过程中不良物料的收集和标识.

3.4研发部对生产使用的仪器、设备使用状态和校验情况进行标识并予以保持,并提供生产需要的作业指导书.

3.5生产部对生产现场的物料、产品、工序、质量控制点进行标识。

4工作程序

4.1物料的标识

4.1.1供应链管理部要求仓库的物料保持:

包括生产厂商名称、物料编码、物料名称、数量、物料生产日期等贴于包装箱上。

4.1.2物料入库时以收料单为依据详细登记该批物料的名称、规格、批次、入库日期,做到帐、物相符,并将其放置在有待检标识的区域。

4.1.3生产部物料员上料前按照作业流程或作业指导书对照物料标识,将对应的物料装在料盒里,备好的物料应标识物料编号、规格、工位号.

4.1.4无铅物料、辅料应摆放在专门的区域,使用时应标识绿色环保标签.

4.1.5不良物料应保持来料的包装方式并标明物料名称、物料编码、生产厂商、数量等,单个不良物料应标识其不良现象和原因.如果供应商有要求的按照供应商要求执行.

4.1.6经检验判定不合格的物料直接在外箱贴上红色标签,标明不良原因,样品数量等情况,不良样品标识不良原因、位置,集中放在一个包装箱或包装袋内,外包装上标识内有不良品.

4.2生产过程产品的标识

4.2.1SMT部产品转到生产部生产前应在外箱上做好标识并进行区域性转移。

4.2.2生产中QC检出的不合格品,在不合格部位贴上皱纹胶纸或箭头纸注明不良内容,由修理工修理,来不及修理的不合格品装入带有“不合格品”标识的周转箱内待处理,未经QC工位检测和不明状态的过程产品放白色现品票标识的周转箱中。

4.2.3生产部包装人员每箱贴上现品票(应印有名称、数量、生产线等),放置在卡板上,放在待检区域,等待品管部抽检.

4.2.4生产部应在产品指定位置贴产品标签或加盖印章,在规定部位做测试和检验标记等以便追溯。

4.3成品的标识

4.3.1供应链管理部凭印有“合格”的印章办理入库手续。

登记该批产品的名称、型号<或组件编号>、入库日期、数量、批号等,保持包装箱上的标识状态。

4.3.2供应链管理部办理出库时应在出库单上记录产品名称、型号<或物料编号>、出库日期、数量、发往地点等。

4.3.3供应链管理部应按公司规定对在库物料进行盘点,对超期贮存的物料应移到有“待处理区”标识的区域,并在必要时通知IQC重检。

4.4状态标识

4.4.1物料到厂后至IQC检验前,放在待检区域。

物料检验后,合格产品贴绿色标签,不合格产品贴红色标签,让步接收或加工处理的贴黄色标签。

4.4.2IQC检出的物料不良品贴上标签,放回原包装并在外箱做好标识。

4.4.3.生产线插件盛好料用蓝色和黑色元件盒,盛不良品用红色元件盒,盛无铅物料时在元件盒加贴绿色环保标签.

4.4.4制造部装箱后作好“待检”标识,正在抽检的由OQC人员作“检验中”标识,抽检合格产品贴绿色标签,不合格产品贴红色标签,让步接收的贴黄色标签。

并在“检验报告”上记载不合格内容

4.4.5对于生产急需而来不及检验的物料,由供应链通知IQC对该批物料随线检验。

4.4.6供应链管理部在盘点物料时对零散物料和超期库存料送IQC再检,合格品经确认后可用作批次补料或者继续保存,不合格品放在不良品区.

4.5区域标识

4.5.1生产现场

生产部的物料区域可根据批次和物料的分类进行标识;现场可设置物料、半成品、成品区域.

4.5.1.1不良品放置专设区域,并明显标识、隔离。

现场不良品用红色现品票标识,工位不良元器件用红色元件盒放置.

4.5.1.2生产阶段各特殊工位用“质量控制点”标识牌标识;

4.5.1.3无铅物料、产品、辅料、工具、设备、生产区域必须按照工程部要求标识并保持.

4.5.2供应链管理部仓库的区域标识

4.5.2.1仓库分为物料仓和成品区,物料仓又分待检区、合格品区、不合格品区进行标识。

无铅区域单独设置.

4.6其他标识

4.6.1QC、带袖套标识;

4.6.2生产线名称、责任人;

4.6.3设备、仪器、主要工装夹具的名称、状态;

4.6.4工序编号及名称,并悬挂相应的作业指导书;

4.6.5员工离位佩戴离岗证.

4.7可追溯性

4.7.1出现以下情况之一时应进行追溯

a)生产过程中出现批量不合格问题;

b)由于质量问题引起顾客投诉和退货时;

c)合同规定的;

d)发现测试方法和检测设备失效时;

4.7.2可追溯性的实现

4.7.2.1生产过程中出现的批量不合格,由生产部填写异常联络单将信息反馈至品管部,信息应包括产品名称、规格、型号、批号、数量等,由品管部追溯。

4.7.2.2产品交付后出现的不良信息,由品管部追溯。

a)属批次不良,订单批号为主线进行追溯;

b)属单体产品不良,产品上的序列号进行追溯;

4.7.2.3对于测试方法和测试设备失效时,品管部根据生产时段对有怀疑的产品进行追溯,及时追回不合格产品,不合格品的处理按照《不合格品管理程序》执行。

5.相关文件

不合格品管理程序

6.相关记录

《成品检验报告》

流程图:

标识与可追溯性控制流程图(附件1)

责任部门

协助部门

过程/活动

产生记录

相关文件

供应链管理部

品管部

生产部

供应链管理部

供应链管理部

品管部

供应链管理部

成品

制程

客退品

在库品

来料

收料

《来料检验指导书》

《成品检验指导书》

《不合格品管理程序》