山西同世达煤化工熄焦废水处理操作规程3资料.docx

《山西同世达煤化工熄焦废水处理操作规程3资料.docx》由会员分享,可在线阅读,更多相关《山西同世达煤化工熄焦废水处理操作规程3资料.docx(11页珍藏版)》请在冰豆网上搜索。

山西同世达煤化工熄焦废水处理操作规程3资料

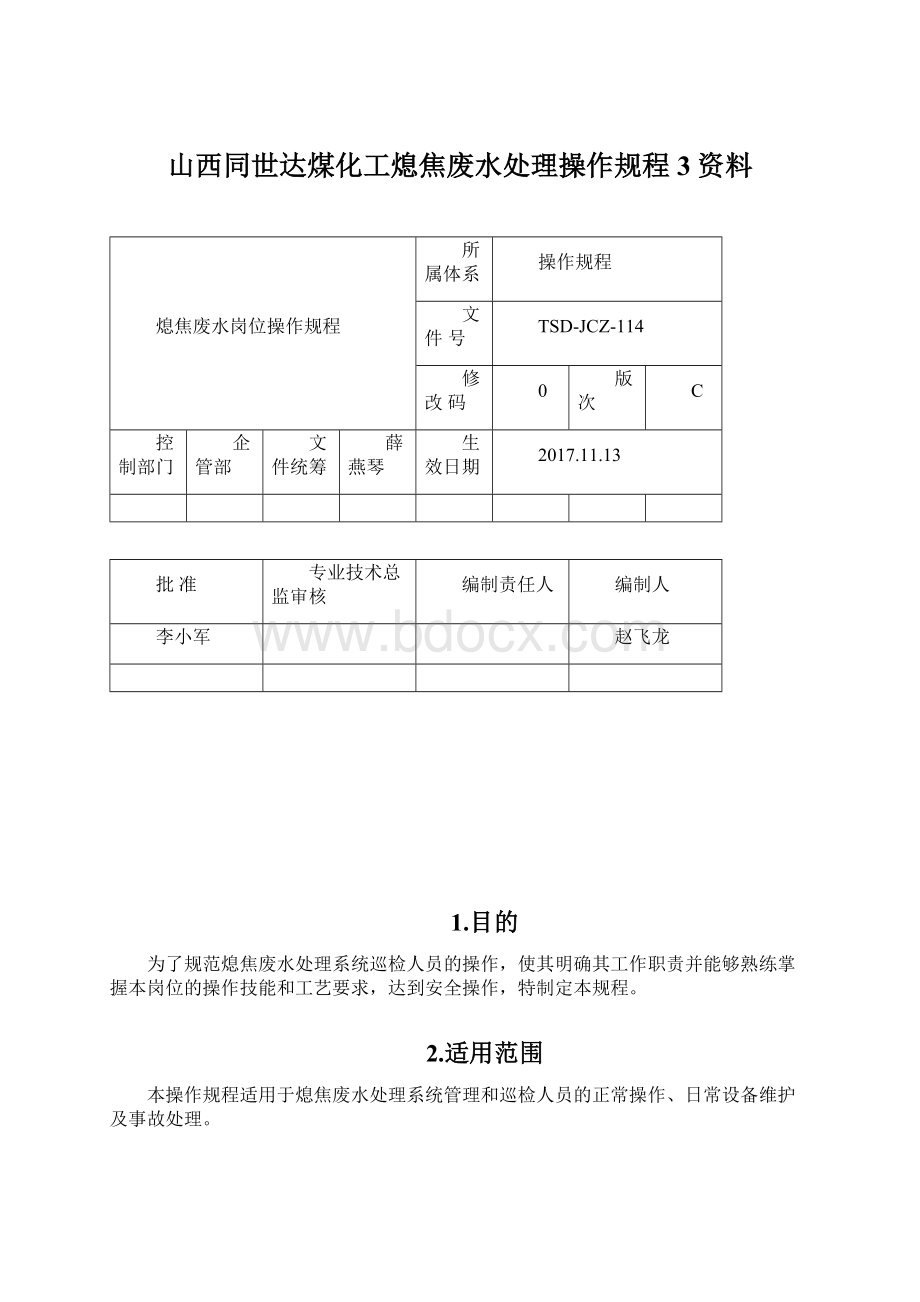

熄焦废水岗位操作规程

所属体系

操作规程

文件号

TSD-JCZ-114

修改码

0

版次

C

控制部门

企管部

文件统筹

薛燕琴

生效日期

2017.11.13

批准

专业技术总监审核

编制责任人

编制人

李小军

赵飞龙

1.目的

为了规范熄焦废水处理系统巡检人员的操作,使其明确其工作职责并能够熟练掌握本岗位的操作技能和工艺要求,达到安全操作,特制定本规程。

2.适用范围

本操作规程适用于熄焦废水处理系统管理和巡检人员的正常操作、日常设备维护及事故处理。

3.职责

熄焦废水处理系统巡检岗位,负责熄焦废水处理系统现场巡检工作,根据工艺要求及时调整工艺参数,保证出水水质达标;确保所属设备安全运行,并如实填写《岗位交接班记录》、《水质化验报表》等。

4.工艺流程图及概述

4.1系统工艺流程图

4.2工艺概述

1、原熄焦池做为预沉淀池,将熄焦水颗粒性物质经过重力沉降后,用水泵提升到高级催化一体化装置与混凝反应池。

2、熄焦废水经过高级催化一体化装置降解水体中溶解性COD/氨氮/酚/氰后加药混凝进一步吸附降解水体中的悬浮物;出水进入沉淀池

3、生化水经过混凝沉淀池进行泥水分离,处理后的水进入沉淀池;

4、沉淀池出水进中间池;

5、中间池向熄焦池补水,部分水进过滤器;

6、过滤器出水回熄焦池,旁路进高级催化氧化器

7、污泥送至污泥浓缩池后进板框压滤机,污泥浓缩池上清液回流至混凝反应池,板框压滤机泥饼外运,干化后送配煤。

8、压滤机出水进集水井后引至真空引水罐。

5.工作流程

1.熄焦预沉池(利用原有的熄焦沉淀池);熄焦预沉池主要是熄焦后的废水自流至熄焦池,熄焦池分为西池和东池,熄焦废水首先流至东池,然后再流至西池,加大熄焦废水停留时间,熄焦废水在池内发生预沉淀,使熄焦废水内大的颗粒物质通过自然沉淀的方式沉淀于底部,然后通过捞渣机进行捞渣,出去大的颗粒物质。

2.经过沉淀的熄焦废水用真空引水罐+提升泵将水抽至处理系统,提升泵出口水分为两路,其中30m3进混凝反应池,30m3进高级催化氧化器。

3.集装箱式高级催化氧化设备尺寸12180mm(长)x2430mm(宽)x2860mm(高)(两套叠加),内部含高级催化氧化主体,加药装置,工艺设备集成度高,占地面积少,安装调试简单;内部通过加药氧化性物质氧化降解有机物,不但能降解COD,酚和硫化物还可以降解氰;高级催化氧化器出水进入混凝反应池再次进行混凝沉淀,工艺综合处理能力强,集中程度高,操作简单自动化高;

3.混凝反应池和混凝沉淀池可以做成钢结构,也可以做成钢混结构;混凝反应池内加药通过与来水混合搅拌,使药品均匀的与原水混合,自流至混凝沉淀池,沉淀池内设三个泥斗,使混凝反应后的污泥沉淀在泥斗底部,然后通过污泥泵将沉淀污泥抽至污泥浓缩池,进行污泥浓缩,浓缩污泥进入板框式压滤机,对污泥进行脱水处理,处理后的干污泥外运;沉淀池内上清液自流自中间水池,然后通过离心泵抽至全自动过滤器,进行过滤深度净化处理,过滤器出水进入熄焦池,进行再次熄焦用水,整个系统与熄焦池形成一个循环,进行对熄焦水净化处理。

4.空压机系统,供现场气动隔膜泵、板框压滤机、高级催化氧化器曝气用。

5.加药系统,供高级催化氧化系统和混凝反应系统加药。

6.系统运行操作

6.1工作程序及运行方式

系统启动前首先检查系统各设备是否处于备用状态,确保设备无检修或瘫痪状态,检查熄焦池水位,保证熄焦池水位够启动系统的启动,如若熄焦池水位低,启动系统时加强巡检熄焦池水位,及时协调补水。

确认管线、电器设备、仪表、连锁装置完好,认真检查法兰堵头、电器开关、阀门确认无误、自控系统正常。

本系统运行水量为120m3/h,其中60m3/h来自生化废水,剩余60m3/h通过提升泵抽取熄焦水池,生化废水切换方式,首先打开生化水进混凝反应池阀门,然后关闭生化废水进熄焦池阀门。

6.2空压机的启停操作

开机前检查是避免压缩机发生故障,提高使用效益所必须做的工作。

开机工作:

(1)打开油桶及水分离器之手动泄水阀,将停机时之冷凝水排除,若忽略此工作,则润滑油使用寿命会缩短,容易造成轴承烧损。

(2)检查油位是否在H、L之间,润滑油不可太多,亦不可太少,不足时应补充之。

禁止混用不同牌号之润滑油,补充润滑油时应确定系统内已经没有压力时方可打开加油口盖。

(3)观察油位应在停机后十分钟后为之,在运转中油位可能较停机时之油位稍低。

(4)检查冷却系统。

(5)按下“ON”,起动后几秒内,立即按“紧急停止”钮,检查转向是否正确(如箭头方向),若转向不对请将三条电线中任意两条线调换即可。

(6)再按下“ON”按钮空压机开始运转。

(7)观察仪表及指示灯是否正常,若有异常声音、振动、漏油,立即按“紧急停止”停机检查。

(8)注意各指示灯是否有异常指示。

(9)排气温度保持在75℃~85℃之间。

(10)按下“OFF”钮后10~15秒,计时继电器动作,电动机才会停转,这是为了避免空压机在重负状况下直接停机。

(11)当按下“OFF”钮后泄放阀会自动排气。

6.3提升泵启动操作

正空引水罐注水:

在保证生化水进混凝反应池的时候打开真空引水罐顶部排气阀和补水阀,用生化水对真空引水罐补水,当排气阀出水时关闭进水阀,真空引水罐注满水。

提升泵的启动

1、全开进口阀门。

2、关闭出口管道阀门。

3、启动电机,观察泵运行是否正常。

4、调节出口阀门开度以所需工况,如用户在泵出口处装有流量计或压力表,应通过调节出口阀门使泵在额定电流下运行。

5、检查轴封泄露情况,正常时机械密封用小于3滴/分。

6、检查电机,轴承温度应低于70度。

6.4混凝沉淀反应的操作

提升泵启动后开始给混凝反应池注水,启动清源宝净水剂3号加药泵和PAM加药泵,对系统加药,观察混凝反应池内混凝反应情况,正常保证混凝反应池内药与水混合均匀,并且水中有大的絮状形成。

6.4.1混凝反应池的进水顺序为自流分别:

1号池2号池3号池4号池

6.4.2混凝反应池的加药次序:

1号池内加净水剂#3,2号池内加氢氧化钠调节PH值,2号池与3号池的过渡阶段加入助凝剂PAM。

6.4.31号混凝反应池出水自下往上自流进混凝反应池2号,2号池内进行调节PH后自上往下自流至3号池,3号池内水自下往上自流进入4号池,这时水中有雪花状黄褐色矾化形成,并且自流至混凝沉淀池后在水中发生吸附沉淀,表面出水清澈,自流至中间水池;

6.4.4净水剂#3的加药量根据进水悬浮物的大小调整,初次系统启动调节气动隔膜加药泵的气阀开度为1/2,等污泥回流稳定,混凝反应效果良好后,减少加药量,调节气阀开度为1/3,PAM加药泵开度为20%-30%。

6.4.5沉淀池污泥等杂质沉淀到沉淀池内底部三个泥斗内,然后通过污泥泵部分回流至混凝反应池,部分进入污泥浓缩池,每个四个小时对污泥泵入口蝶阀进行切换,保证三个泥斗底部污泥全部都能被抽走。

6.5全自动过滤器的操作

全自动高速浅层过滤器的控制系统采用可编程PLC控制器。

设备自动运行,自动反洗,它具有人机对面控制、编程、显示的功能。

控制器有压差、时间同步控制,无论那个程序到设定点,都能起动清洗程序.

过滤器PLC设置程序:

运行240min

反洗180s

间隔5s

开机工作

A.检查中间水池水位大于水池2/3处。

B.全开过滤器泵入口门,全开过滤器至高级催化氧化器阀门,关闭过滤器至熄焦水池阀门。

C.启动#1泵时打开#1泵出口门1/3开度,关闭#2泵出口门。

D.按下#1泵启动按钮。

E.检查泵的运行情况,无漏水、漏油、无异音,调节流量30m3/h

检查周期

检查项目

检查方法或检查点

备注

每

班

数

次

检查有否漏水

设备的各密封部位及附属阀门等各处是否漏水

如有漏水,找出漏水点位置及原因,及时止漏

检查有否振动

阀门开闭是否有不正常的振动

如有振动,查明原因,及时采取解决措施

检查各

压力点

检查各压力点压力表的示值,验证有无不正常的压力

如有异常压力,对照相关资料,查明原因

6.6高级催化氧化器的操作

过滤器投入后,设备出水通过出口闸阀切换,打开进高级催化氧化器的阀门,关闭去熄焦水池的阀门,使过滤器出水进入高级催化氧化器,打开高级催化氧化器底部曝气阀,然后投入高级催化氧化器加药装置,启动净水剂2号加药泵,调节频率至20%-30%,启动次氯酸钠加药泵,调节频率至20%-30%,启动浓硫酸加药泵频率调节至10%-15%,启动15分钟后停止,每隔四个小时启动一次,控制高级催化氧化器内PH值在4左右,然后启动氢氧化钠加药泵,调节混凝反应池内水质PH值控制PH在7-8.5之间,既有助于混凝反应,又满足出水水质达标要求。

1.定期检查PH值,根据PH值大小控制酸泵和碱泵投入酸和碱,将PH值控制在7-8.5左右。

2.定期检查曝气装置压力,保证高级催化氧化器内持续曝气。

3.定期清扫催化氧化器外部的灰尘、污垢等;

4.每日定时检查设备是否运行正常;

5.观察药剂/硫酸/次氯酸钠等的消耗状况,及时补充药剂。

6.7板框压滤机操作

自动控制

当使用自动控制模式时,将旋转开关扳到自动位置,整个系统将完成自动压紧,补压(翻板合、电动阀开启、输料泵开启、充气、翻板开、泄压、退回、取板、拉板、到压紧循环)

手动控制

A.压紧

首先检查一下油缸上的电接点压力表上限指针是否调制保压范围(缸径在250mm以下的20Mpa以内,缸径250mm至360mm的18Mpa以内,下限指针低于上限指针3Mpa)。

然后合上空气开关,将旋转开关旋转至“手动”然后按下压紧按钮,压板开始压紧,压力达到电接点压力表的上限时,点击自动停止运转。

B.自动保压

电机停止运转后,打开进料口阀门开始进料,但要保证进料压力不要超过0.6Mpa,这个压滤机处于保压状态,在压力的作用下,滤浆进过滤布开始过滤,当压力达到电接点压力表下限时,压滤机会自动补压。

C退回

当过滤完成时,按下退回按钮,电磁球阀接通电源,进行卸压,延时演示6秒后压紧板自动后退,与行程开关接触后,电机自动停止

D手动取拉板

将开关扳到“手动”位置,此时压滤机工作在手动模式,操作个动作按钮,压滤机将执行相应动作。

按钮为交替性控制,即点动一下,停止动作,再点动一下,停止动作(此工作方式主要用于设备调制),按下按钮,小车自动取板,再按一下,小车自动拉板,把滤饼卸掉,经过反复拉板把滤饼卸完,小车触动到限位开关,电机停止工作。

6.7化学药品

6.7.1本项目化学药品名称、用量、配药浓度、加药方法及加药位置详见下表:

序号

药剂名称

物理性质

处理水量(m³/h)

加药量(kg/d)

投加浓度

配药浓度

配药方法

备注

1

浓硫酸(≥93%)

液体

30

200

278

/

/

表格中的数量为估算经验值,实际数量以调试后稳定运行的用量核算后为准

2

QYB净水剂2

液体

30

50

69

10%

每500升加2桶(1天1次)

3

QYB净水剂1

固体

30

150

208

10%-15%

每次1500升水配药箱加3包

4

次氯酸钠(≥10%)

液体

30

600

833

/

/

5

QYB复合絮凝剂(QYB净水剂3)

固体

120

900

313

10%-15%

每次3000升水配药箱加12包

6

氢氧化钠

固体/或液体

120

150

52

10%

每次3000升水配药箱加12包

7

助凝剂PAM

固体

120

5

2

0.2%-0.5%

每天1500升升水配药箱加3-5公斤

6.7.2现场配药方式

根据现场实际情况,稳定控制计量泵的加药和调节水质,在水质稳定的情况下,配药如下:

净水剂1号:

首先给溶药箱补水至液位淹没搅拌机底部个叶片,使溶药箱内水能够被搅动,启动搅拌机,然后加入50kg/袋的药品2袋,继续补水至溶药箱1/2液位,待药品彻底溶解后再加入1袋药品然后补水至距溶药箱顶部10cm处,以搅拌时药品不溅出外面为标准。

净水剂2号:

首先给溶药箱内补水至1/3液位,然后加入两桶净水剂2号药品,再打开补水阀至溶药箱满液位。

净水剂3号:

首先给溶药箱补水至液位淹没搅拌机底部个叶片,使溶药箱内水能够被搅动,启动搅拌机,然后加入25kg/袋的净水剂3号5袋,继续补水至溶药箱1/2液位,待药品彻底溶解后再加入5袋净水剂3号,然后补水至距溶药箱顶部10cm处,以搅拌时药品不溅出外面为标准。

氢氧化钠:

首先给溶药箱补水至液位淹没搅拌机底部个叶片,使溶药箱内水能够被搅动,启动搅拌机,然后加入25kg/袋的氢氧化钠5袋,继续补水至溶药箱1/2液位,待药品彻底溶解后再加入5袋氢氧化钠,然后补水至距溶药箱顶部10cm处,以搅拌时药品不溅出外面为标准。

助凝剂PAM:

首先打开溶药箱补水阀,给溶药箱补水至2/3溶药箱液位,启动搅拌机,然后缓慢加入3kgPAM,加入PAM时一定要缓慢均匀的抛沙在水里,溶药箱内不能有结块现象,然后补水至距溶药箱顶部10cm处,以搅拌时药品不溅出外面为标准。

7.安全与环境保护

7.1化学灼伤

化学灼伤时,应立即脱掉衣服,清除皮肤上的化学药品,并用大量干净的水冲洗,再用消除这种有害药品的特种溶剂处理。

A如被碱类灼伤,需立即用大量的水洗涤,然后用醋酸溶液(20g/l)冲洗或撒硼酸粉。

B如被酸类灼伤,需立即用大量的水冲洗,然后用NaHCO3的饱和溶液冲洗。

C如果眼睛受到化学灼伤,最好的方法是立即用洗眼器的水流洗涤,避免水流直射眼球,也不要揉搓眼睛,用大量的细水流冲洗。

如果是碱灼伤,再用20%硼酸溶液淋洗;如果是酸灼伤,则用3%碳酸氢钠溶液淋洗。

7.2烫伤或烧伤

如皮肤只出现红痛或红肿,可涂以95%的酒精并浸湿纱布盖于伤处或用冷水止痛;如皮肤起泡,除以上方法外,还可用3%~5%的高锰酸钾涂抹并用纱布包扎;如组织破坏,皮肤出现黑色、棕色或白色,需用消毒纱布后去医院治疗。

注意不要把烫伤引起的水泡弄破,以防止感染。

7.3割伤

割伤时,若有玻璃碎屑混入伤口的,必须立即取出。

将伤口清理干净后,在伤口上涂抹红药水或龙胆紫药水,再用消毒纱布包扎。

7.4触电

遇到触电时,首先应该使触电者迅速脱离电源,但不能徒手去拉触电者,以免抢救者遭电击,应迅速用绝缘物切断电源,将触电者抬至空气新鲜处,如情况不严重,能在短时间内自行恢复知觉。

若已停止呼吸,应进行人工呼吸同时给氧。

7.5火灾

出现火灾时,要立即切断电源,并使用灭火器材,同时与有关部门联系,请求援助。

水是较常用的灭火材料,但化验室起火时,是否用水来灭火要十分慎重,因为有些化学药品比水轻,会浮在水上流动,反而可能扩大火势;有的药品会与水反应发生燃烧甚至爆炸。

7.6环境保护

环境保护在安全生产的同时也至关重要,在生产过程中化学药品的使用较多,注意不能乱排化学药剂,随意堆放,用完的化学药品包装要集中收集处理。

7.7安全生产

生产安全注意事项

a.非本岗位人员不准随便开动机械、阀门和电器开关。

b.井下阀门操作时要站在侧面,并找准最便于操作的地方,特别是蒸汽阀门,要慢开、关。

c.机电设备运转时,不准检修、拆卸,转动部位不准擦洗。

d.投加有毒或腐蚀性药品时,要戴上乳胶手套,穿好劳保服,站在上风侧,小心药品溅伤皮肤,发生烧伤事故,应及时用大量清水冲洗,然后送医院处理。

e.冬季做好防寒工作,防止冻坏管道、阀门、行走时小心滑倒。

7.8应急处理方案

7.8.1突然停电处理办法:

a.所有设备按正常停工步骤停车(开关复位)。

b.密切注意各池的液位,以防溢出。

c.通知主控。

7.8.2进水水质超标处理方法:

a.将中间池进过滤器一路阀门关闭,让来水经混凝反应池,沉淀池,从中间池溢流口流回熄焦池。

b.通知主控,询问来水超标的原因。

c.及时分析检测来水水质,确保调节的水质稳定。

7.8.3熄焦水池水位过低:

a.熄焦池水位低于提升泵吸入口时,立即停止提升泵,防止泵空转。

b.停止各加药泵,停止对系统加药。

c.保持空压机运行,保持对高级催化氧化器曝气。

d.联系主控,查明水位低的原因。