精品第八章提升系统动力学与运动学.docx

《精品第八章提升系统动力学与运动学.docx》由会员分享,可在线阅读,更多相关《精品第八章提升系统动力学与运动学.docx(20页珍藏版)》请在冰豆网上搜索。

精品第八章提升系统动力学与运动学

第一节矿井提升运动学

一、提升速度图

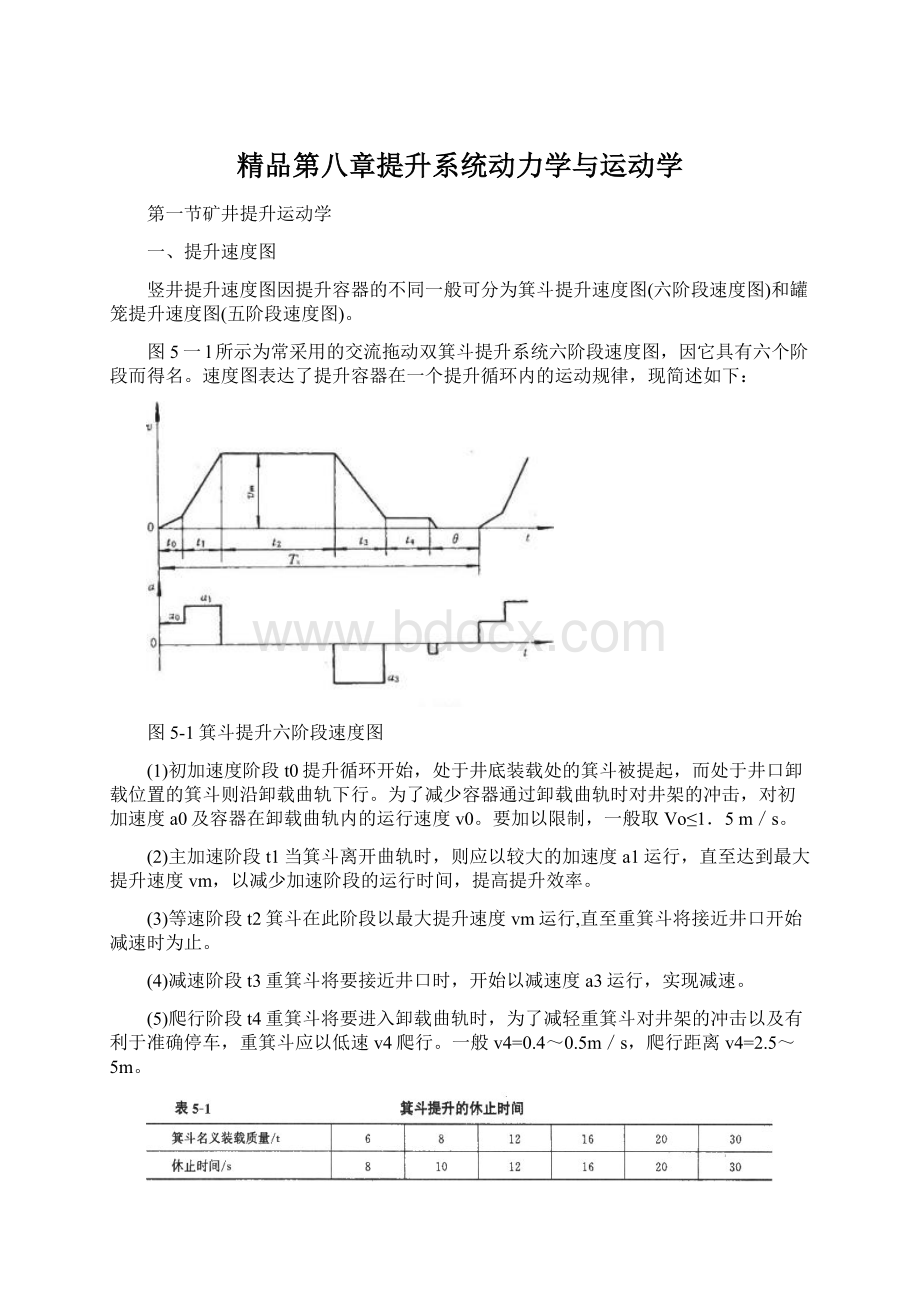

竖井提升速度图因提升容器的不同一般可分为箕斗提升速度图(六阶段速度图)和罐笼提升速度图(五阶段速度图)。

图5一l所示为常采用的交流拖动双箕斗提升系统六阶段速度图,因它具有六个阶段而得名。

速度图表达了提升容器在一个提升循环内的运动规律,现简述如下:

图5-1箕斗提升六阶段速度图

(1)初加速度阶段t0提升循环开始,处于井底装载处的箕斗被提起,而处于井口卸载位置的箕斗则沿卸载曲轨下行。

为了减少容器通过卸载曲轨时对井架的冲击,对初加速度a0及容器在卸载曲轨内的运行速度v0。

要加以限制,一般取Vo≤1.5m/s。

(2)主加速阶段t1当箕斗离开曲轨时,则应以较大的加速度a1运行,直至达到最大提升速度vm,以减少加速阶段的运行时间,提高提升效率。

(3)等速阶段t2箕斗在此阶段以最大提升速度vm运行,直至重箕斗将接近井口开始减速时为止。

(4)减速阶段t3重箕斗将要接近井口时,开始以减速度a3运行,实现减速。

(5)爬行阶段t4重箕斗将要进入卸载曲轨时,为了减轻重箕斗对井架的冲击以及有利于准确停车,重箕斗应以低速v4爬行。

一般v4=0.4~0.5m/s,爬行距离v4=2.5~5m。

(6)停车休止阶段t5当重箕斗运行至终点时,提升机施闸停车。

处于井底的箕斗进行装载,处于井口的箕斗卸载。

箕斗休止时间可参考表5—1。

图5—2所示为双罐笼提升系统五阶段速度图。

因为罐笼提升无卸载曲轨,故其速度图中无t0阶段。

为了准确停车,罐笼提升仍需有爬行阶段,故罐笼提升的速度图为五阶段速度图。

罐笼进出车休止时间参考相应手册。

二、最大提升速度

由式(1-1)计算的经济速度vj,并不是提升机的最大提升速度vm,但值尽可能是接近值。

而最大提升速度值应如何确定呢?

提升机的卷筒是由电动机经减速器拖动的。

提升机卷筒圆周的最大速度与电动机额定转数ne及减速器传动比i有关,其关系如下式所示:

5-1)

式中:

D为提升机卷筒直径,m;i为减速器传动比,ne为电动机额定转数,r/min

由式(5—1)计算的最大提升速度vm,因每台提升机所选配的电动机转数的不同和减速器速比的不同而具有有限的几个数值,这有限的几个数值均称为提升机的标准速度—最大提升速度。

应该注意的是,选取vm时,即选择转速ne和传动比i时,应使vm值接近vj值。

其办法可从下列有关的表中查找(各表(见课本)的值是据式(5—1)计算得出的)。

在表中找出与vj值最接近的vm值,该值即为确定的提升最大速度——标准速度,这样,即可定出与确定的vm值相对应的电动机转速和减速器的传动比。

根据式(8—1)得到的标准速度值必须符合《煤矿安全规程》对提升最大速度的有关规定:

(1)竖井中升降物料时,提升容器最大速度不得超过下式算出的数

(5-2)

(2)竖井中用罐笼升降人员的最大速度不得超过下式算出的数值,且最大不得超过16m/s。

(5-3)

三、提升加速度和减速度的确定

(一)提升加速度a1的确定

确定提升加速度a1时,应综合考虑如下因素:

(1)根据《煤矿安全规程》规定,竖井升降人员的加减速度不得大于0.75m/s2,斜井不得大于0.5m/s2。

又根据《设计规范》建议,箕斗提升加速度以a1≤0.75m/s2为宜。

(2)按减速器最大输出扭矩确定最大加速度a1。

提升机产品规格表中给出了减速器最大输出扭矩Mmax,电动机通过减速器作用到提升机卷筒圆周上的拖动力不能超过减速器的能力,可按下式计算:

即

(5-4)

式中:

md′为电动机转子变位质量;∑m为提升系统总变位质量;k为矿井阻力系数,箕斗提升取k=1.15,罐笼提升取k=l2。

(3)按电动机过负荷能力确定最大加速度a1。

最大加速度a1,可按下式计算:

(5-5)

式中:

λ为电动机过负荷系数;Fe为电动机额定拖动力;Pe为电动机额定功率;0.75为考虑电动机稳定运行而限制其最大拖动力的系数。

(4)对于多绳摩擦提升,最大加速度a1除了以上个限制因素外,还受到防滑条件的限制(见第七章)。

(5)对于斜井提升,最大加速度还受容器最大自然加速度的限制。

(二)提升减速度a3的确定

提升减速度a3除了要满足上述《煤矿安全规程》规定外,减速度a3的大小与采用的减速方式有关。

比较常用的减速方式有三种;自由滑行减速方式、制动状态减速方式和电动机减速方式。

(1)自由滑行减速方式

当容器抵达减速点时,将电动机自电源断开,拖动力为零,整个提升系统靠惯性柑行直至停车。

这种减速方式操作简单,节省电耗,应优先考虑。

减速度a3可按下式计算:

(5-6)

上式中的x值在提升机运行过程中是变化的,在减速点开始时,x=H-(h3+h4)。

可按下式确定a3值:

(5-7)

一般减速阶段接近提升终了,为了简化计算,取x=H。

则

(5-8)

通过式(5—7)或式(5—8)计算得到的减速度a3值过小时,,减速阶段运行对间过长,提升能力将降低,为了增大减速度a3值,则采用制动状态方式减速;如果计算的减速度a3过大,则会对正常停车带来很大困难,必须采用电动机减速方式。

(2)制动状态减速方式

由于提升系统的惯性力较大,在自由滑行状态下的减速度过小,对提升系统不能达到有效的减速,这时则要采用制动方式减速。

采用制动方式减速时,要考虑需要施加制动力的大小;当所需要施加的制动力较小时(Fz<0.3Qg),可采用机械闸制动。

减速度值可由下式计算:

(5-9)

当所需要施加的制动力较大时(Fz>0.3Qg),为了避免闸瓦过度发热和磨损,则应采用动力制动或低频制动等电气制动方式,按矿井具体条件选用。

此时的减速度a3值可按需要确定,其计算式如下:

(5-10)

式中:

Fz为电气制动力。

(3)电动机减速方式

提升系统惯性力较小,容器在自由滑行状态下减速度可能很大,容器不能滑行至终点。

为此,应采用电动机减速方式,此时,拖动力为正值,电动机运行在较软的人工特性曲线上。

为了便于控制,电动机的拖动力应不小于电动机额定拖动力的35%(即F>0.35Fe)。

减速度值可按下式计算:

(5-11)

减速方式的选择,一般优先选用自由滑行减速方式,只有当自由滑行减速方式的减速度a3值过小或过大时,才能相应采用制动状态减速方式或电动机减速方式。

在一般情况下,也经常采用混合减速方式减速,即在自由滑动状态下,用闸瓦适当参与控制,此时减速度a3值的大小等于式(5—7)、式(5—9)计算的a3值之和之半。

对于副井罐笼提升,由于有下放任务,为了安全可靠,应采用电气制动方式减速;对于多绳摩擦提升和斜井提升,经常采用电动机减速方式。

四、等加速箕斗六阶段速度图各运动参数的计算

计算速度图的运动参数H,Q,Vm,a1和a3均为已知,各运动参数计算步骤如下:

(一)初加速阶段

(5-12)

(5-13)

式中:

h0为卸载距离,与箕斗形式有关,若规格表中无此数据可取h0=2.35m;v0为箕斗卸载曲轨内运行的最大速度,取v0=1.5m/s;t0为初加速阶段运行时间,s;a0为初加速阶段的加速度,m/s2。

(二)主加速阶段

(5-14)

(5-15)

式中:

t1为主加速阶段运行时间,s;h1为主加速阶段运行距离,m。

(三)减速阶段

(5-17)

(5-16)

式中:

t3为减速阶段运行时间,s;h3为减速阶段运行距离,m;v4为爬行速度,m/s,一般取v4=0.4~0.5m/s。

(四)爬行阶段

(5-18)

式中:

t4为爬行阶段运行时间,s;h4为爬行阶段运行距离,m;取h4=2.5~5m,自动控制取小值,手动控制取大值

(五)等速阶段

(5-20)

(5-19)

(六)抱闸停车阶段

抱闸停车时间t5,一般取t5=1s。

(5-24)

(5-23)

(5-22)

(5-21)

式中:

θ为箕斗装卸载及休止时间,具体数值见表5—1。

(七)提升能力验算

一次提升循环时间Tx已算出,可计算箕斗提升设备每小时提升次数

(5-27)

(5-26)

(5-25)

式中;br为年工作日,br=300天;ts为提升设备日工作时数,ts=14h;c为提升不均衡系数,箕斗提升取c=1.1~1.15。

箕斗提升设备的实际富裕系数af:

(5-28)

式中:

An为设计年产量,t/年。

如果实际的富裕系数af小于l,说明设计是不合理的,应重新选择较大的vm,然后再计算各参数。

一般af≥1.2为宜。

(5-29)

(5-30)

等加速罐笼五阶段速度图各运动参数的计算基本上与箕斗提升设备相同,只是罐笼提升没有卸载曲轨,故无初加速阶段,加速阶段运行参数计算

如下

式中:

t1为加速阶段运行时间,h1为加速阶段运行距离,m。

若主井采用罐笼提升,生产能力的验算方法与箕斗相同;若罐笼提升设备用于副井,提升能力主要验算能否在40min内(斜井放宽到60min)将最大班下井工人运送完毕,能否在规定时间内完成最大班的运送工作量。

若不能实现这些要求,应选用双层罐笼。

五、加速阶段速度按抛物线变化的速度图

若加速阶段的加速度不是常量,而是按直线规律由大逐渐变小,加速度a与时间t的关系式为:

(5-31)

式中:

a1为提升开始时的加速度,m/s2,t1为加速时间,s;a为t1阶段内任一瞬间的加速度,m/s2;t为与a相对应的时间,s。

加速终了时的加速度为零。

加速阶段的速度v可表示如下:

(5-32)

上式为抛物线方程。

图5—3所示为罐笼采用加速阶段速度按抛物线变化的速度图。

如图所示,t=t1时,v=vm,由式(5-29)可得:

比较式(5-29)与式(5-33)可知,若具有相同的vm及a1,抛物线速度图的加速时间是梯形速度图加速时间的两倍。

对于交流拖动的提升设备,加速时间的增加必然使附加电能损耗增大,因此不宜采用抛物线速度图,对于直流拖动的提升设备,加速阶段是改变电动机外供电压来调速的,故无附加电阻损耗。

只要能够完成生产任务,任何一种速度图均可使用。

对于多绳摩擦提升设备,为了减小冲击力矩和尖锋负荷,加速阶段速度采用抛物线速度图较为有利。

六、提升电动机的预选

为了对提升设备进行动力学计算,必须预选电动机,以便计算电动机转子的变位质量。

预选电动机必须满足功率、转速和电压三方面的要求:

(一)电动机功率

可用下式估算:

(5-36)

式中:

P为预选电动机的容量,kw;ρ为动力系数,箕斗提升,取ρ=1.2~1.4;罐笼提升,ρ=1.4;ηj为减速器传动效率,一般取ηj=0.85。

(二)电动机转速的确定

据式(8-1)可得到:

(5-37)

(三)确定预选电动机的电压

由矿井具体条件确定。

根据上述三个方面,在电动机规格表中选用所需的电动机。

第二节矿井提升动力学

图5—4所示是提升系统示意图。

提升电动机必须给出恰当的拖动力,系统才能以设计速度图运转。

上节研究的速度及加速度代表着提升容器、钢丝绳的速度和加速度,也就是卷筒圆周处的线速度和线加速度。

为此,研究电动机作用在卷筒圆周处的拖动力,将使问题较为简便。

电动机作用在卷筒圆周处的拖动力F,应能克服提升系统的静阻力和惯性力。

表达式为:

(5-38)

式中:

Fd为提升系统所有各运动部分作用在卷筒圆周处的惯性力之和,N。

惯性力可写成下面形式:

(5-39)

式中;∑为提升系统所有运动部分变位到卷筒圆周处的总变位质量,kg,a为卷筒圆周处的线加速度,m/s2。

将式(8—39)代入式(8—38),得:

(5-40)

上式即为提升设备的动力方程式。

一、提升系统静阻力Fj

提升系统静阻力是由容器内有益载荷、容器自重、钢丝绳重以及矿井阻力等组成的。

矿井阻力是指提升容器在井筒中运行时,气流对容器的阻力、容器罐耳与罐道的摩擦阻力以及提升机卷筒、天轮的轴承阻力等。

参考图5—4,若近似地认为井口车场至天轮的钢丝绳重力等于钢丝绳绳弦的重力,静阻力Fj应等于两根钢丝绳的静拉力差。

即:

(5-41)

式中:

Fs为上升端钢丝绳的静拉力;Fx为下放端钢丝绳的静拉力。

由图5—4可以看出,提升过程任一瞬间的Fs应为;

(5-42)

而下放端钢丝绳静拉力Fx应为:

(5-43)

式中:

Q为一次提升量,kg;Qz为容器质量,kg;P为钢丝绳单位长度的重力,N/m;Q为尾绳单位长度的重力,N/m;H为提升高度,m;x为自提升开始至研究瞬间的距离,m;Hw为井底车场至尾环底部的距离,m;ωs为上升侧矿井阻力,N;ωs为下放侧矿井阻力,N。

将式(5—40),(5—41)均代入式(5—39),得:

(5-44)

上式中,仔细计算矿井阻力(ωs+ωs)比较困难。

在生产和设计中,均认为矿井阻力是常数.并以一次提升量Q的百分数表示。

这时有:

(5-45)

式中:

ξ为矿井阻力占Q值的百分数。

将上式Q与ξQ合并,并令(1+ξ)Q=kQ,则Fj可如下计算:

(5-46)

式中:

k为矿井阻力系数,罐笼提升k=1.2;箕斗提升k=1.15。

分析式(8-46)可以看出,Fj与x是线性关系。

对于无尾绳(q=0)的静力不平衡提升系统,Fj-x呈下斜直线,如图5-5中线段I所示:

若提升系统选用q=p的等重尾绳,则Fj-x为水平直线,如图5—5中线段Ⅱ所示;若提升系统所用尾绳的q>p,形成重尾绳时,则Fj-x为上斜直线,如图8—5中线段Ⅲ所示。

当选用q=0的静力不平衡提升系统时,提升开始时的Fj最大。

若矿井很深,H的增大也导致p值增大,这时提升开始所需拖动力必定很大,只能选择大容量的电动机。

但在提升接近终了时,由于Fj很小,再计入惯性力,提升机必须产生较大的制动力矩才能安全停车。

这是静力不平衡提升系统的缺点。

但不用尾绳,将使系统简单且降低设备费。

我国中等深度的矿井和浅井都采用这种系统。

这时,采用缠绕式提升机。

目前,大产量或较深矿井均优先选择多绳摩擦提升系统(详见第七章)。

为了防止摩擦提升机与提升钢丝绳产生滑动,均带有尾绳,同时克服了静力不平衡系统的缺点。

选择多绳摩擦提升系统时,应优先考虑选用q=p的系统,有特殊需要时才选用重尾绳系统。

采用尾绳时,增加了井筒开拓量和尾绳费用,同时也增加了设备维修工作量。

由于是有尾绳系统,所以多绳摩擦提升系统不能应用于多水平同时提升的矿井。

解决的办法之一是采用单容器平衡锤提升系统。

显然,与双钩提升系统比较,生产率降低。

在金属矿,这种系统较为普遍,煤矿中也有采用单容器平衡锤摩擦提升系统的。

尾绳一般多选用不旋转钢丝绳或扁钢丝绳。

利用悬挂装置,将尾绳两端分别接在两个容器的底部。

为了防止尾绳扭结,可在绳环处安装挡板或挡梁。

顺便指出,式(5—44)所示的静阻力公式对于多绳系统原则上也是适用的,只不过对式中p理解为n根主提升钢丝绳的每米重力,而q则为n1根尾绳的每米重力。

二、变位质量

提升系统运行时,一些设备做直线运动,一些设备做旋转运动。

做直线运动的设备是:

提升容器、容器内有益载荷、提升钢丝绳和尾绳。

它们运动时的加速度就是卷筒圆周处的加速度。

因此,这些部分无需变位。

做旋转运动的设备有:

天轮、提升机中的卷筒及减速器齿轮、电动机转子等。

它们需要变位。

下面以电动机转子为例,分析变位原则及计算方法。

由理论力学得知。

反映旋转物体惯性的是转动惯量J。

设电动机转子的转动惯量为Jd,旋转角速度为wd,则电动机转子旋转时,具有的动能Ej应为:

(5-47)

参考图5-6,电动机转子的转动惯量可表示成:

(5-48)

式中:

md为电动机转子质量;r为电动机转子回转半径,即转子转动时,质量集中点到旋转轴的距离。

由于电动机转子的角速度、角加速度与提升机卷筒的角速度、角加速度不同,因此,电动机转子回转半径r处的线加速度肯定不等于卷筒圆周处的已知线加速度a1。

设电动机转子质量变位至卷筒圆周后以mˊd表示,则电动机转子变位后的转动惯量Jˊd应为:

(5-49)

式中:

R为卷筒半径。

电动机转子变位后的动能E2应为:

(5-50)

式中:

wd为卷筒角速度。

正确的变位原则应该保持变位前后动能相等。

令式(5-45)等于式(5-48),且将式(5—46)代人式(8—45),式(8—47)代入式(5-48),整理后得出:

(5-51)

将上式质量改为重力,半径改为直径,得出电动机转子变位重力为:

(5-52)

式中:

Gd为电动机转于的变位重力,N;(GD)5d为电动机的回转力矩,N·m。

;D为卷筒直径,m;i为减速比。

在利用式(5—52)计算电动机转子的变位重力Gd时,必须已知(GD2)d。

因此,必须预选电动机。

(前面已叙述)

提升系统其他旋转部分的变位质量虽也可以利用上述方法计算,但提升机制造厂、天轮制造厂都已给出这些设备变位到卷筒圆周处的变位重力。

提升设备总变位质量,若以变位重力G表示时,应写成:

(5-53)对于缠绕式提升设备,变位重力G应为;

(5-54)

式中:

Gj为提升机全部旋转部分变位到卷筒圆周处的变位重力;Gt为每个天轮变位至卷筒圆周处的变位重力,N;Lp为一根提升钢丝绳全长;Lq为尾绳全长,m。

Lp可用下式求出:

(5-55)

式中:

Hc为钢丝绳悬垂长度,m;Dt为天轮直径,m;Lx为钢丝绳弦长,m;(3+nˊ)为摩擦圈及多层缠绕时错绳用的钢丝绳圈数;30为钢丝绳试验长度,m。

Lq可根据下式计算:

(5-56)

式中:

H为提升高度,m;Hw为井底装载位置至尾绳环处的距离,m。

式中;Hg为容器过卷距离,m;为尾绳环高度,常令Hh=1.5S,S为两提升容器中心距,m。

多绳摩擦提升系统需要计算变位质量∑m时,不应随意利用以上各式,必须根据多绳摩擦提升的布置方式(塔式或落地式)、有无导向轮、主绳和尾绳根数及长度等具体情况决定。

第三节提升设备所需拖动力的变化规律及计算

一、箕斗提升设备所需拖动力的变化规律及计算

以加速度为常量且不带尾绳的系统为例,分析拖动力的变化规律及计算。

令静阻力公式(5—46)中的q=O,然后代入式(8—40)中,得出这种系统的动力方程式为:

(5-58)

箕斗各运转阶段,x与t的关系式不完全一样,故分段研究。

初加速阶段:

a=a0

上式前两项为Fj的变化规律。

由于这一阶段x-t为非线性关系t故F0-t为一凸度不大的曲线,可近似看成直线,且静阻力线与拖动力线平行。

本阶段静阻力、拖动力为一凹度不大的曲线,仍可近似看成直线。

拖动力平行但小于静阻力。

为了清楚地说明问题,将各阶段的静阻力、拖动力变化规律与速度图、加速度图画在一起,如图5—7所示。

通过对上述箕斗提升系统拖动力的分析和计算,可归纳出如下一些特点:

(1)提升过程中,t1开始时所需拖动力很大,提升开始时的静阻力最大。

在整个提升过程中,拖动力变化幅度很大,拖动力图是计算电动机等效容量的依据。

(2)减速阶段的拖动力可正可负,也可能近似等于零,主要取决于减速度a3及提升系统的有关参数。

(3)利用公式P=Fv/1000可求出各阶段提升机卷筒轴上所需功率的变化规律和大小。

t1阶段终了时,因vm及F1″均较大,故瞬间所需功率形成尖峰负荷。

(4)将提升系统的速度图、加速度图、拖动力图及功率图画在一起,称为提升设备的工作图,如图5—7所示。

它反映了一个提升循环内,提升设备各主要参数的变化规律及大小

二、罐笼提升设备所需拖动力的变化规律及计算

副井罐笼提升设备有上提和下放货载两种情况。

此外,加速阶段也有采用梯形速度图或抛物线速度图之分;是否采用尾绳,也会影响动力方程式的变化规律。

现仅以两例进行研究。

(一)加速阶段速度按抛物线变化,等重尾绳且提升货载

速度图、加速度图画于图5—8中。

因p=q,动力方程式应为:

(5-59)

加速阶段,拖动力F1的表达式为:

(5-60)

提升开始时,t=O,加速阶段终了时,t=t1则F′1和F′1分别为:

(5-61)

(5-62)

其他各阶段拖动力的变化规律与数值大小仍然利用前述方法确定,现仅将各阶段拖动力计算公式列出如下:

(5-63)

本系统的工作图已画于图8—8中。

本系统的特点是:

(1)在整个提升过程中,拖动力虽有变化,但与无尾绳系统相比,拖动力变化幅度小,电动机容量有可能适当减小;

(2)副井罐笼不能采用过大的减速度,减速阶段拖动力往往可能为正值,这时要采用电动机减速方式;

(3)与加速阶段速度按直线变化的提升系统相比较,由功率图可以看出,削去加速阶段柬的尖峰负荷,对电网容量较小的矿井是有利的。

但加速时间t1却较长(具有相同的vm和a1时)。

(二)加速阶段速度接直线变化,重尾绳且下放货载

对于多绳摩擦提升设备,由于钢丝绳选型难以实现p=q而形成q>p时,即为重尾绳系统。

本系统的速度图、加速度图绘于图5-9中,与提升货载并无区别。

下放货载时,有益载荷Q不再出现于上升端钢丝绳静拉力Fjs内,而应包括在下放端钢丝绳静拉力Fjx内。

因而下放货载时的静阻力Fj应为:

(5-64)

对于重尾绳系统,q>p。

若设∆=p-q,则上式应为:

(5-65)

下放货载时的动力方程式为:

(5-66)

式中:

k为矿井阻力系数,罐笼提升设备,k=1.2。

由于式(5—66)中k<2,故静阻力为负值。

下放过程中拖动力的变化规律及数值大小以及功率图的变化规律等均用前述方法,此处只给出该系统的工作图,如图5—9所示。

本系统的突出特点为;

(1)静阻力为负值。

由于q>p,Fj为上斜直线。

△越大,斜度越大。

对于多绳摩擦提升系统,p,q可理解为代表多根钢丝绳每米重力;

(2)t1阶段拖动力可正可负或近于零。

与Q,△及a1有关,主要决定于a1;

(3)减速阶段需要较大的制动力。

《煤矿安全规程》规定副井必须设有电气制动。

第四节单容器平衡锤提升系统及拖动力计算特点

大型矿井往往在一个井筒内布置几套提升设备。

其中一套若仅运送矸石或人员,且任务不重时,可以采用单容器平衡锤提升系统。

因为平衡锤为细长形,节省井筒断面。

多绳摩擦提升设备若服务于多水平时,也常采用单容器平衡锤系统。

单容器平衡锤系统的缺点是生产率低。

当提升重容器下放平衡锤时,单容器平衡锤系统的静阻力F为:

(5-67)

提升平衡锤下放空容器时,静阻力Fjp

(5-68)

当Fjs=Fjp时,所需电动机容量最小。

根据这一原则求出Qp:

(5-69)

专门提升货载的提升设备,若采用罐笼时,上式Qz还包括矿车自重。

专门升降人员的提升设备,上式Qz为罐笼自重,Q为额定乘罐人员总重。

单容器平衡锤提升系统的动力方程式为:

(5-70)

显然,上式中的∑m应根据本系统特点来计算,至于拖动力变化规律及数值大小,可根据上式确定,此处从略。

显然,上式中的∑m应根据本系统特点来计算,至于拖动力变化规律及数值大小,可根据上式确定,此处从略。