第八篇水轮机运行规程.docx

《第八篇水轮机运行规程.docx》由会员分享,可在线阅读,更多相关《第八篇水轮机运行规程.docx(36页珍藏版)》请在冰豆网上搜索。

第八篇水轮机运行规程

第六篇水轮机运行维护规程

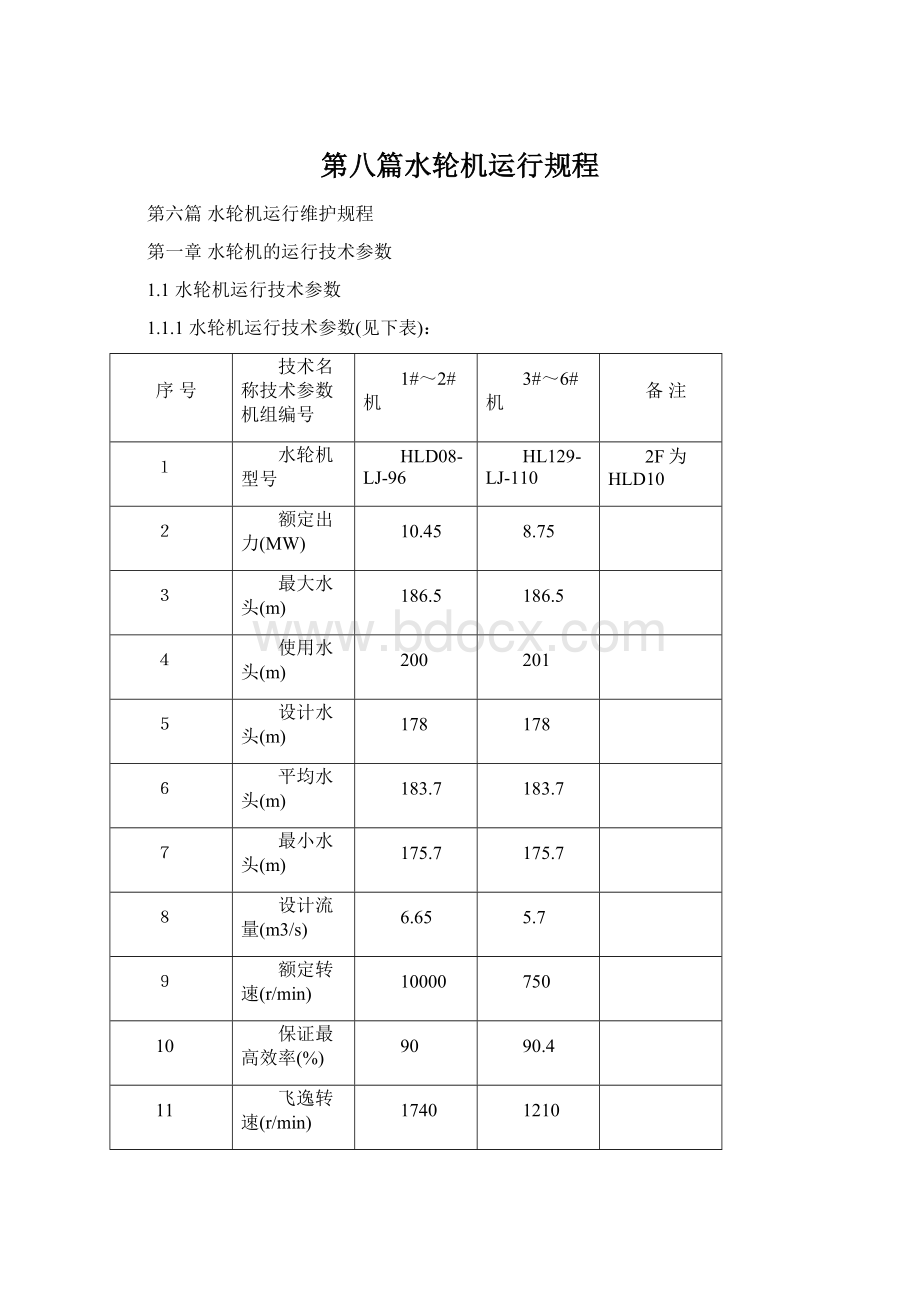

第一章水轮机的运行技术参数

1.1水轮机运行技术参数

1.1.1水轮机运行技术参数(见下表):

序号

技术名称技术参数机组编号

1#~2#机

3#~6#机

备注

1

水轮机型号

HLD08-LJ-96

HL129-LJ-110

2F为HLD10

2

额定出力(MW)

10.45

8.75

3

最大水头(m)

186.5

186.5

4

使用水头(m)

200

201

5

设计水头(m)

178

178

6

平均水头(m)

183.7

183.7

7

最小水头(m)

175.7

175.7

8

设计流量(m3/s)

6.65

5.7

9

额定转速(r/min)

10000

750

10

保证最高效率(%)

90

90.4

11

飞逸转速(r/min)

1740

1210

12

轴向水推力(T)

35

18

13

吸出高度(m)

-4

-4

14

水轮机安装高程(m)

1291.5

1291.5

转轮中心线高程

15

汽蚀系数

0.047

0.061

2F为0.045

16

导叶相对高度

0.16

0.118

17

转轮叶片数(个)

17

17

18

转轮质量(kg)

947.5

635

1.2水轮机型号说明

1.2.11#~2#机HLD08-LJ-96

HL—代表水轮机型式为混流式;

D—代表制造厂家为东方电机厂;

08—代表转轮的模型编号为08(2F为10);

L—代表主轴布置形式为立式;

J—代表引水室为金属蜗壳;

96—代表转轮标称直径为96cm。

1.2.23#~6#机HL129-LJ-110

HL—代表水轮机型式为混流式;

129—代表转轮型号(比速代号)为129;

L—代表主轴布置形式为立式;

J—代表引水室为金属蜗壳;

110—代表转轮标称直径为110cm。

1.2.3HL129-LJ-110现已改为HLDT8-LJ-110

DT—代表该转轮为杜同水轮机研究设计;

8—代表转轮的模型编号为08。

1.3球阀运行技术参数

1.3.1球阀运行技术参数(见下表):

序号

技术名称

技术参数

备注

1

型号

SQF-60/Ф1000×40

2

使用水头(m)

400

3

试验压力(MPa)

6

4

阀门直径(mm)

1000

5

接力器直径(mm)

40

6

操作力(T)

31.4

7

操作油压(MPa)

1.6

8

止水方式

双面止水

9

过水直径(mm)

1000

10

开启时间(s)

60

11

关闭时间(s)

12

总重量(T)

17.7

1.3.2球阀油压装置运行技术参数(见下表):

序号

技术名称

技术参数

备注

1

型号

YS—1.0

2

压力油罐

总容积(m3)

1

油容积(m3)

0.35

质量(kg)

1185

油罐及油总重(kg)

1500

3

回油箱

总容积(m3)

2.5

油容积(m3)

1.3

质量(kg)

2030

油罐及油总重(kg)

3200

4

油泵电机

型号

JQ2—52—2(T2)

功率(kW)

13

电压(V)

380

转速(r/min)

2920

5

螺杆油泵

工作压力(MPa)

2.5

试验压力(MPa)

3.8

输油量(L/s)

3

压力为2.5MPa

6

安全阀动作压力(MPa)

2.6

7

主、备用油泵停止压力(MPa)

2.5

8

主用油泵启动压力(MPa)

2.0

9

备用油泵启动压力(MPa)

1.9

发信号

10

事故低油压(MPa)

1.6

事故停机

1.3.3球阀的开、关是通过球阀压油装置供给的压力油来完成。

两台机的球阀操作配置一台YS—1.0油压装置,在正常情况下,球阀的开、关操作可视情况在现地(球阀操作柜)、机旁盘(机组现地控制站#2柜)和中控室进行操作。

1.3.4球阀为双面止水型,正常情况下由工作密封(止水盖原来称下游止水)止水,当工作密封要检修时,改由检修密封(止水环原来称上游止水)止水,检修密封为手动水压操作。

1.3.5球阀上设有一个φ150旁通阀;一个φ150泄荷阀。

球阀底部有一根φ150、上游止水环底部有一根φ25冲沙管。

汛期运行时定期手动操作上述两管路上的阀门向下游排除沉积于底部的泥沙。

1.3.61#~2#机球阀采用一个φ500的摇摆式接力器,3#~6#机球阀采用一个φ350的环形接力器操作,接力器工作油压为2.5MPa。

第二章水轮机运行、监视维护

2.1机组各轴承的油位和油温

2.1.1机组各轴承使用30#透平油。

2.1.2给轴承加油可在开机前或机组运行中进行。

2.1.3各轴承的油位正常。

在开机前各油位应保持在中线位置,不应低于下限,水导轴承开机前应注意检查油盆内的油位,若偏低时应作适当增补,待机组开启后,应视其真实甩油情况对油盆内的油位进行进行判断,若油位偏低且甩油不好时应及时增补。

2.1.41#、2#机水导轴瓦为分块瓦式,油位应保持在中限和上限之间,运行中应视其甩油情况良好。

(2#机已改为固定倾斜式,以后各台机可能都会改为此种瓦)。

2.1.5机组在运行中,值班人员应定时巡回检查各轴承油位、油色,密切注视各轴承温度变化情况。

2.1.6各轴承油位观察孔和油位应清洁明亮。

2.1.7润滑油中不可混入水份,泥沙及其它杂质。

2.1.8水导轴承观察孔不应有水蒸气、水珠。

2.1.9上导轴承、推力轴承的排气管如有较大的蒸气排出时,应引起重视,严密监视机组运行情况。

2.1.10各轴承的运行温度以膨胀型测温计所测得值为主,电阻型温计所测值为参考。

正常运行时各轴承瓦温度低于65℃,到65℃时发轴承温度升高信号,70℃时发轴承过热信号并作用于停机。

2.1.11现场运行中若个别轴承温度定值有所改变时,应遵照临时的技术通知和现场整定值进行监视维护。

2.1.12运行中发现轴承温度变化时,应迅速查明原因,采取相应措施,如上升较快危及机组正常运行时,应压下部分负荷,查明原因处理后,再恢复正常运行状态。

2.1.13对运行中水导轴承漏油现象较大的机组,值班人员应着重检查。

2.2机组的冷却

2.2.1机组的冷却水由稳压水池的水作主供水源,供水泵的水作备用及调节。

2.2.2机组的冷却水压正常为0.18MPa~0.25MPa,水压低于0.18MPa时发冷却水中断信号,最高水压不得超过0.25MPa。

2.2.3机组各轴承冷却水、空气冷却器的冷却水,可根据温度变化适当改变冷却水压及水量。

2.2.4机组各导轴承、空气冷却器的进水伐、出水伐一般情况在开启状态,只用本机的总进水伐,总出水伐来控制冷却水。

2.2.5洪水季节,由于冷却水质差,应适当增大冷却水量,提高冷却水压。

下导及水导可采用迅速开关进水阀的方法疏通冷却水管。

2.2.6推力、上导油盆中冷却器堵塞时,应进行反冲。

洪水季节还应视情况,定时反冲,以防冷却器堵死。

2.2.7推力(上导)冷却器反冲操作:

2.2.7.1打开推力(上导)反冲进水伐S-X13和出水伐S-X14;

2.2.7.2立即关闭推力(上导)正冲进水伐S-X11和出水伐S-X12;

2.2.7.3监视本机推力(上导)瓦温变化情况,若瓦温上升较快,应立即停止反冲,恢复原冷却供水方式;

2.2.7.4反冲结束后打开推力(上导)正冲进水伐S-X11和出水伐S-X12;

2.2.7.5立即关闭推力(上导)反冲进水伐S-X13和出水伐S-X14;

2.2.7.6反冲结束后注意观察本机推力(上导)瓦温的变化情况。

注:

若在瓦温偏高时进行反冲,在反冲操作前应将反冲机组作适当限负荷运行,反冲结束后再恢复机组负荷运行;反冲状态冷却效果好时可作长时间运行,此时正冲伐门关闭作备用;在反冲时可将反冲机组的推力(上导)冷却水压在允许范围内作适当提高,以增加反冲效果。

2.3水轮机主轴密封的巡视检查

2.3.1机组在运行中应随时注意水轮机室的漏水情况,当漏水情况变化较大时及时通知维护人员,并密切监视机组的水导瓦温变化情况。

若威协机组的安全运行时,应立即将机组解列停机。

2.3.2我厂的4#、5#机的主轴密封现已改造为泵板装置与非接触密封结构,在运行中该密封结构使转轮上的泵板装置产生的离心力,把转轮上止漏环处的漏水通过顶盖减压排水管排到尾水管下游,防止经转轮上止漏环密封处的漏水进入主轴密封中,使主轴密封在干燥的环境中运转,这样,既减少对主轴密封的检修,免去对主轴密封的冷却和润滑,还可以降低水轮机顶盖上的水推力。

2.3.3泵板密封机组在运行中应注意检查:

2.3.3.1顶盖压力指示和摆动情况是否较平时增大;

2.3.3.2管路接头,法兰联接处有无漏水;

2.3.3.3机坑内的排水管是否畅通;

2.3.3.4密封座与密封转环间所构成的密封间隙处是否漏水及漏水变化情况。

2.3.4该泵板密封装置在低转运行时封水不好,机坑内漏水较大,所以开停机时应注意水轮机室的漏水情况,并尽可能减少机组在低转速时的运行时间。

2.4球阀的运行维护

2.4.1球阀只有全开和全关两种状态,不宜部分开启来调节流量,避免造成过大的水力损失,影响水流稳定。

2.4.2球阀只能在静水中开启,开球阀前必须检查油压正常,导叶在全关位置且本机机械锁锭在投入位置。

2.4.3手动关闭球阀时,必须在本机导叶全关后进行操作,以保证关闭过程中水压平衡,防止过大的水压冲击。

2.4.4我厂球阀采用双重止漏结构的球阀,工作密封作正常工作止水,检修密封作检修时的密封止水,检修密封必须得总工、安生领导或者相关的技术专责同意方可投入。

2.4.5在开球阀前必须检查工作、检修密封止水在退出位置。

2.4.6球阀活门操作采用油压操作,操作前应检查油压正常,压油装置的电机在自动控制状态(现场自动控制或微机控制)。

2.4.7机组正常运行及备用时,球阀操作系统的压油装置应运行正常,球阀操作总进油伐Y-X71、排油伐Y-X72、操作油伐Y-X73均应在开启位置。

2.4.8运行及备用的机组,球阀油压装置各表计整定值应正确:

工作泵起动压力为2.0MPa;备用油泵起动压力为1.9MPa;油泵停止压力为2.5MPa;上限报警压力为2.6MPa。

2.4.9压力油罐内油压正常时保持在2.0-2.5MPa,当压力油罐的油位超过上限而且压力低于2.5MPa时,应对球阀压油装置进行补气。

2.4.10集油槽内的油位应保持在中限以上位置。

2.4.11运行中对球阀及相关设备的监视检查项目:

2.4.11.1球阀压油装置油泵工作正常,各控制把手投切正确,各压力表整定值正确,压力、油压、油色均正常;

2.4.11.2球阀接力器、旁通阀、泄荷阀的行程及开关指示是否正常;

2.4.11.3检查球阀压力油管路有无漏油现象;

2.4.11.4检查球阀开关指示灯指示是否正常;

2.4.11.5检查球阀操作柜内各电磁阀的开关指示与设备状态是否相符;

2.4.11.6检查本机球阀操作系统的总进油伐Y-X71、排油伐Y-X72、操作油伐Y-X73是否在开启位置。

2.5水轮机组的运行监视

2.5.1运行中的机组应定期巡检以下项目:

2.5.1.1机组振动、响声是否正常,有无特殊气味;

2.5.1.2双微机调速器面板信号灯指示、数据显示和各切换把手是否对应正常;

2.5.1.3机组现地控制站#1、#2柜上的电源及信号指示正常,无故障指示。

温控盘上的所有表计指示值正常;

2.5.1.4各轴承油位、油色正常,甩油情况良好;

2.5.1.5水封无过大的漏水现象;

2.5.1.6导叶拐臂无脱落,松动现象;

2.5.1.7压力钢管压力、真空压力、顶盖排水压力正常;

2.5.1.8蜗壳进人孔,尾水管人孔无漏水现象;

2.5.1.9各部冷却水管路及阀门无漏水情况,水压正常;

2.5.1.10主、副机碳刷无跳火现象;

2.5.1.111#、2#机氟利昂液位、压力正常

2.5.2动力盘、温控盘的检查巡视项目:

2.5.2.1各保险完好无松动,触点无异常发热、发红现象;

2.5.2.2动力电源供给可靠,三相电压指示正常;

2.5.2.3各切换开关(把手)的投切位置与设备状态相符;

2.5.2.4各温度表计指示正常,指示值与实际相符;

2.5.2.5对照导叶开度检查功率表指示正常。

2.5.3发电机端盖上或冷却器上有水珠时,值班人员应用干布擦干,空气冷却器结水珠时,应视定子线圈温度调整水量,冷却器漏水时,应关闭进水阀门,并报告值班负责人。

2.6备用机组的条件:

2.6.1机组处于完好状态;

2.6.2尾水闸门提起状态;

2.6.3球阀开启状态,压油装置油压正常,操作油阀均打开;

2.6.4水车室无影响转动的杂物;

2.6.5风闸落下,刹车气压正常;

2.6.6各动力电源给上;

2.6.7调速器处于备用状态;

2.6.8机组现地控制站在正常的投运状态;

2.6.9各轴承、空气冷却器、冷凝器的进出水阀开启;

2.6.10冷却水总进水阀S-X41、出水阀S-X32关闭;

2.6.11调速油压装置油压、油位正常。

2.7开机前对设备的检查:

2.7.1球阀的检查:

2.7.1.1球阀油压装置的油泵能正常工作,各电接点压力整定值正确,两台油泵电机的控制把手投入正确(现场或远方);

2.7.1.2球阀油压装置压力油罐油压、油位、油色正常;

2.7.1.3检查球阀压力油管路无漏油现象;

2.7.1.4检查球阀工作、检修密封止水装置所在位置;

2.7.1.5球阀位置指示灯亮(关闭时为绿灯,开启时为红灯);

2.7.1.6检查球阀操作柜内各电磁配压阀无异常情况;

2.7.1.7检查压力油阀Y-X71处于“关闭”位置;

2.7.1.8检查冲沙、排污阀在“关闭”位置;

2.7.1.9检查蜗壳压力表取水阀S-X51在“开启”位置。

2.7.2水轮机的检查:

2.7.2.1检查上导、推力、下导、水导的油位、油色;

2.7.2.2检查机组制动闸是否落下;

2.7.2.3检查水机室应无妨碍转动的杂物;

2.7.2.4检查氟利昂液位(3#--6#无此项);

2.7.2.5检查导水机构各元件无松动、损坏现象,剪断销及信号器完好;

2.7.2.6检查机组总冷却水压正常;

2.7.2.7检查各轴承、空气冷却器、水封进出水阀门在“开启”位置;

2.7.2.8检查尾水闸门在“开启”位置;

2.7.2.9各表计投入,指示正确。

2.7.3发电机机械部分的检查:

2.7.3.1检查主、副机转动部分与固定部分之间无杂物及妨碍运行的其它异物;

2.7.3.2检查主、副机碳刷、刷架、刷握完好无损,各部引线及连接螺丝无松动现象;

2.7.3.3检查发电机各部轴承油色、油位正常;

2.7.3.4检查各轴承浮子继电器投入;

2.7.3.5检查各轴承加油、排油、取油样阀均在“关闭”位置;

2.7.3.6检查各轴承冷却供排水阀均在“开启”位置;

2.7.3.7检查空气冷却器进水阀开至适当位置;

2.7.3.8用白布带拉发电机定、转子之间间隙,风洞内无杂物;

2.7.3.9检查四个丝杆千斤顶无松动现象;

2.7.3.10检查发电机消防水阀门在“关闭”位置。

2.7.4调速器的检查:

2.7.4.1检查调速器油压装置工作正常,软启动控制正常;

2.7.4.2检查调速器各电接点压力表整定值正确;

2.7.4.3检查调速器油压装置压力油罐内的油压、油位、油色正常;

2.7.4.4检查调速器回油箱内的油位、油色正常;

2.7.4.5检查调速器各管路、阀门无漏油、渗油现象;

2.7.4.6检查调速器内部杆件有无松脱等异常现象;

2.7.4.7检查调速器的开度指示指于“0”位;

2.7.4.8检查调速器平衡表指针指向“0”位(或接近“0”位);

2.7.4.9检查调速器的工作电源正常,无故障指示;

2.7.4.10检查调速器的急停把手在“退出”位置,手/自动切换把手在“自动”位置;

2.7.4.11检查调速器机械锁锭在“投入”位置,总油伐Y-X62在关闭位置;

2.7.4.12检查调速器压力油罐内的油气比例适当(油的容积约占整个油罐容积的1/3,气占整个油罐容积的2/3),回油槽内的油位应保持在中限以上位置。

2.7.5动力盘、机组现地控制站及温控盘的检查巡视项目:

2.7.5.1各保险完好无松动,触点无异常发热、发红现象;

2.7.5.2动力电源供给可靠,三相电压指示正常;

2.7.5.3各切换开关(把手)在投入位置;

2.7.5.4各温度表计指示正常,指示值与实际相符;

2.7.5.5.1机组现地控制站#1柜的巡检项目

2.7.5.5.1.1系统供电电源正常(双重供电板正常);

2.7.5.5.1.2运行指示灯RUN绿灯亮;

2.7.5.5.1.3FLT灯未亮点(无错,停通信中断信号);

2.7.5.5.1.4ENET跟以太网通信指示灯频繁闪烁;

2.7.5.5.1.5数采器上TXD、RXD与下位LCU通信灯正常闪烁;

2.7.5.5.1.6光电转换器工作正常,信号灯指示正确。

2.7.5.5.2机组现地控制站#2柜的巡检项目

2.7.5.5.2.1双重供电板交、直流供电正常;

2.7.5.5.2.2无异常指示灯亮;

2.7.5.5.2.3对应设备置PLC控制;

2.7.5.5.2.4调速器油泵软启动控制正常;

2.7.5.5.2.5空转把手、流程复位把手、球阀操作把手置“切除”位置。

2.7.5.5.2.6刹车盘的各切换手柄在退出位置;

2.7.5.5.2.7风闸落下位置指示绿灯亮;

2.7.5.5.2.8三通阀处于“三不通”位置;

2.7.5.9温控盘上的相关电源小空开均合上。

2.7.6油、水、气系统的检查:

2.7.6.1油系统的管路、阀门应符合运行要求;

2.7.6.2水泵工作正常,无异常现象,各管路、阀门应在相应位置;

2.7.6.3气系统工作正常,气压正常,各管路、阀门无异常现象。

第三章SWT双微机调速器的运行维护及操作

3.1SWT双微机调速器的技术参数及技术条件

3.1.1调速器的主要技术参数(见下表):

序号

技术名称

技术参数

备注

1

型号

SWT双微机

2

引水系统ΣLV(m3/s)

2320

3

导叶关闭时间(s)

4~6

4

接力器全行程(mm)

214

5

测频范围

发电机频率

5Hz~85Hz

系统频率

40Hz~85Hz

测量精度

<0.005Hz

6

工作电压

范围

发电机频率

0.5V~180V

系统频率

80V~180V

7

位移反馈

最低测量精度

<0.1%

配用WYDC系列位移传感器

8

控制输出通道

输出电流范围

0~2.7安培

输出温度漂移

1.2mv/0C

9

开关量

通道

开光量输入

10路

开关量输出

5路

10

静特性死区

Ix<0.04%

测量点:

主接力器

位移变送器信号

11

静特性线性误差

<5.0%

12

最大工作油压(MPa)

2.5

13

接力器开关能量(kN.m)

3.53

油压为2.3MPa时

14

永态转差系数(%)

0~8

15

暂态转差系数(%)

0~43

16

缓冲时间常数(s)

0~20

17

调速器总用油量(L)

1000

18

调速器净重(kg)

3200

19

调速器加油总重(kg)

4200

3.1.2调速器接力器的轴向力和工作容量(见下表):

压力油罐中油压(MPa)

1.4

1.8

2.2

2.5

接力器轴向力(kN)

92.1

120.5

149

170.5

工作容量(kN.m)

19.6

26

31.9

36.7

3.1.3调速器油压装置运行技术参数(见下表):

序号

技术名称

技术参数

备注

1

压力油罐容积(L)

600

2

压力油罐内油的容积(L)

210

3

回油箱容积(L)

900

4

回油箱内油的容积(L)

750

5

油泵电机

型号

JQ2—42—2(T2)

功率(kW)

7.5

电压(V)

380

转速(r/min)

2900

6

螺杆油泵

工作压力(MPa)

2.5

试验压力(MPa)

3.2

输油量(L/s)

1.4

压力为2.5MPa

7

安全阀动作压力(MPa)

2.6

8

主、备用油泵启动压力(MPa)

2.5

9

主用油泵启动压力(MPa)

2.0

10

备用油泵启动压力(MPa)

1.9

发信号

11

事故低油压(MPa)

1.6

事故停机

3.1.4SWT双微机调速器的使用环境

3.1.4.1有可供的交流和直流电源:

交流电源:

220V±15%3.0A

直流电源:

220V±15%2.5A

3.1.4.2机组频率信号源:

信号电压0.2A~180V

3.1.4.3系统频率信号源:

信号电源80V~180V

3.1.4.4水位信号源:

若用差压计模拟量输出:

1~5V(或4~20mA)。

3.1.4.5有关的继电器常开接点

3.1.4.6有可靠的接地系统

3.1.5SWT双微机调速器的外部接线要求

3.1.5.1电源部分:

3.1.5.1.1本装置采用交、直流双重供电,接线前应认真核对电压;

3.1.5.1.2装置整体的耗电量<200瓦,电源电缆的截面应根据线路的电流和安全选用。

3.1.5.2开关操作部分:

3.1.5.2.1油开关的辅助接点接入:

油开关辅助触点合上表示发电工况,反之则是空载工况。

因此油开关接点一定要可靠,无抖动,否则会造成甩负荷。

单元接线时,最好两个DL结点串联使用;

3.1.5.2.2开机命令触点:

开机命令触点输入要求常开触点。

它不一定是开机继电器的触点,严格地说是开机过程中要求调速器开启导叶的触点。

该触点在开机过程中应保持闭合,调速器一接到此命令就将导叶开启;

3.1.5.2.3调相命令触点:

调相命令要求常开触点保持到调相转变为发电工况时才断,因此凋相操作必须利用调相运行继电器的常开触点和调相操作开关共同完成;

3.1.5.2.4停机命令要求常开触点:

该触点在停机过程中应保持闭合;

3.1.5.2.5功给、频给触点:

本装置的功给和频给同用一对输入口,因此,在接线上要认真考虑。

若功给使用功给开关的重复继电器,则应注意,当油开关跳闸后功给增、减触动点不应闭合。

3.1.5.3频率测量部分:

3.1.5.3.1频率测量中的发电机频率采用发电机残压测频方式;

3.1.5.3.2两