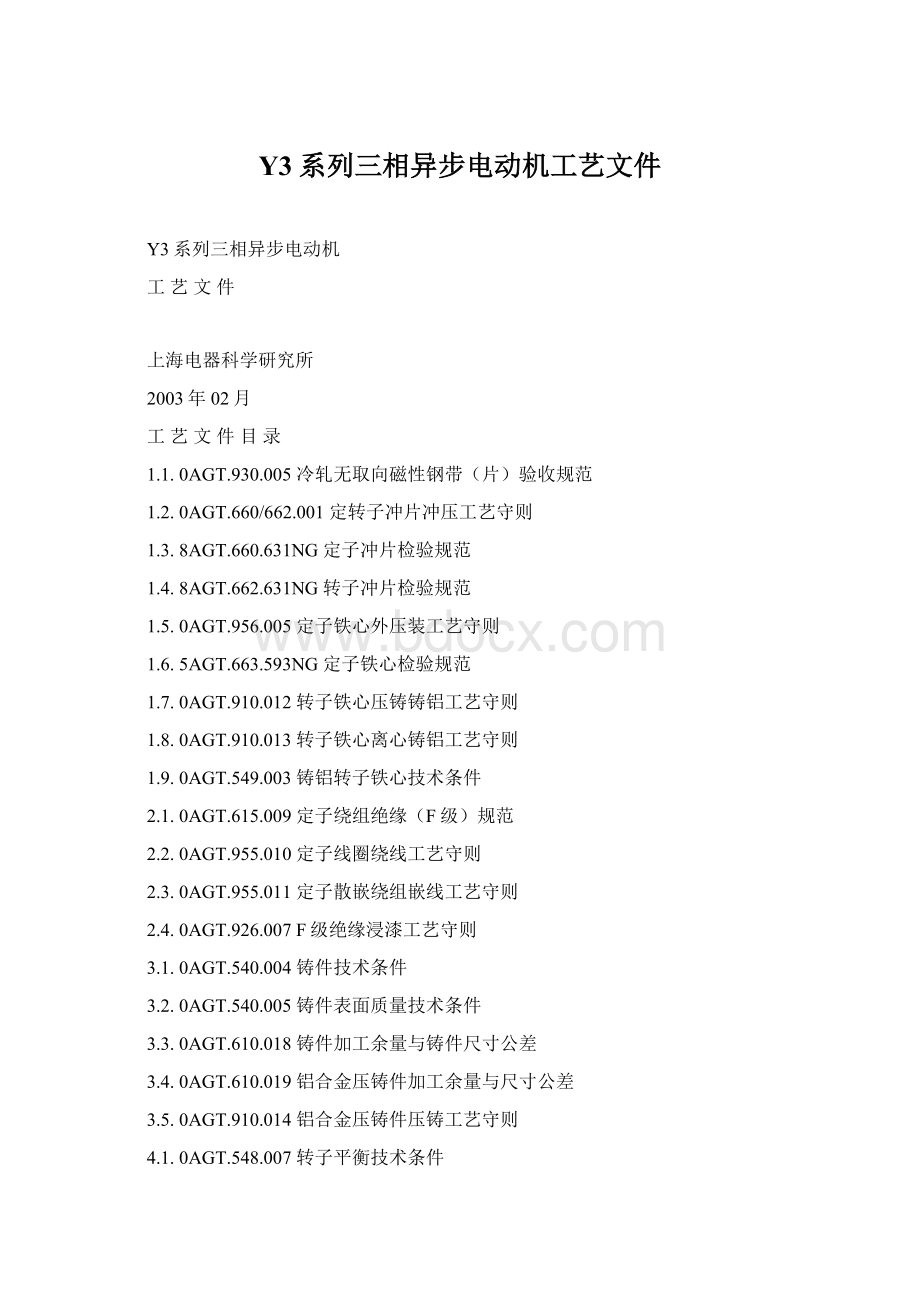

Y3系列三相异步电动机工艺文件.docx

《Y3系列三相异步电动机工艺文件.docx》由会员分享,可在线阅读,更多相关《Y3系列三相异步电动机工艺文件.docx(77页珍藏版)》请在冰豆网上搜索。

Y3系列三相异步电动机工艺文件

Y3系列三相异步电动机

工艺文件

上海电器科学研究所

2003年02月

工艺文件目录

1.1.0AGT.930.005冷轧无取向磁性钢带(片)验收规范

1.2.0AGT.660/662.001定转子冲片冲压工艺守则

1.3.8AGT.660.631NG定子冲片检验规范

1.4.8AGT.662.631NG转子冲片检验规范

1.5.0AGT.956.005定子铁心外压装工艺守则

1.6.5AGT.663.593NG定子铁心检验规范

1.7.0AGT.910.012转子铁心压铸铸铝工艺守则

1.8.0AGT.910.013转子铁心离心铸铝工艺守则

1.9.0AGT.549.003铸铝转子铁心技术条件

2.1.0AGT.615.009定子绕组绝缘(F级)规范

2.2.0AGT.955.010定子线圈绕线工艺守则

2.3.0AGT.955.011定子散嵌绕组嵌线工艺守则

2.4.0AGT.926.007F级绝缘浸漆工艺守则

3.1.0AGT.540.004铸件技术条件

3.2.0AGT.540.005铸件表面质量技术条件

3.3.0AGT.610.018铸件加工余量与铸件尺寸公差

3.4.0AGT.610.019铝合金压铸件加工余量与尺寸公差

3.5.0AGT.910.014铝合金压铸件压铸工艺守则

4.1.0AGT.548.007转子平衡技术条件

4.2.0AGT.548.008工程塑料风扇平衡技术条件

4.3.0AGT.919.007滚动轴承清洗工艺守则

4.4.0AGT.546.003轴承清洗及安装技术条件

4.5.0AGT.410.001电机装配工艺守则

5.1.0AGT.541.003引出线冷压端头技术条件

5.2.0AGT.545.003油漆涂饰技术条件

冷轧无取向磁性钢带(片)

验收规范

0AGT.930.005

编制赵炘华

审核黄坚

审定陈伟华

上海电器科学研究院

2003年2月

冷轧无取向磁性钢带(片)验收规范

1适用范围

本验收规范适用于Y3系列电机用冷轧无取向磁性钢带(片)。

2技术条件

2.1冷轧无取向磁性钢带(片)铁损和磁感性能应符合表1的规定。

表1冷轧无取向磁性钢带(片)铁损和磁感性能频率:

50HZ

序号

公称厚度

mm

理论密度

最大铁损

W/kg

最小磁感

T

最小叠装

系数%

P15

B50

1

0.5

7.70

4.50

1.67

97

2

7.70

5.00

1.68

3

7.75

5.50

1.70

4

7.75

6.00

1.70

2.2钢带(片)尺寸允许偏差应符合表2的规定

表2钢带(片)尺寸允差

厚度允许公差

横向厚度偏差

宽度允许偏差

长度允许偏差

±0.04

0.03

+1.5

0

+10

0

2.3钢片的不平度(平面度)不大于2.0%。

2.4钢片的镰刀弯每2000mm不大于1.0mm。

2.5冷轧无取向磁性钢带(片)的其它性能应符合GB/T2521-1996《冷轧晶粒取向、无取向磁性钢带(片)》的规定。

3验收规则和试验方法

3.1钢带(片)均按卷(箱)进行验收,同一牌号、同一规格的钢带(片)可以并成一卷(箱)。

3.2铁损和磁感的试样的取样方法和测试按GB/T3655-2000《用爱波斯坦方圈测量电工钢片(带)磁性能的方法》进行,测试的铁损和磁感均应精确到小数点后2位,第3位铁损值非零进1,磁感值非零舍去。

3.3钢带(片)的厚度用0.01mm精度的千分尺在离边部不小于15mm的任意点测量,钢带(片)的长度在平行于中心线处测量,宽度在垂直于钢带(片)的中心线处测量。

3.4不平度测量

将钢片自由地放在平台上,除钢片本身重量外,不施加任何压力,用直尺进行测量,测量最大波(全波)的高度h和波长L,不平度等于(h/L)×100%。

3.5镰刀弯测量

用直尺紧靠钢带的凹侧边,测量直尺与凹侧边的最大距离。

定转子冲片冲压工艺守则

0AGT.660/662.001

编制戎立新

审核黄坚

审定陈伟华

上海电器科学研究院

2003年2月

定转子冲片冲压工艺守则

1适用范围

本守则适用于一般曲轴冲床、龙门冲床和单槽冲冲槽机上冲制0.5mm厚的冷轧硅钢片。

复冲采用现落料后冲槽工艺,定子冲片单槽冲采用外圆定位工艺,转子片单槽冲采用内圆定位工艺。

2材料

2.1开料后的0.5mm冷轧硅钢片、双套料、条料、料头等。

2.1机油(20号、30号)。

3设备与工具

3.1曲轴冲床、龙门冲床、单槽冲冲槽机。

3.2落料模(一落三或一落二)。

3.3定转子复式冲模。

3.4扣片槽冲模、轴孔记号槽冲模。

3.5定转子单冲冲模及模座。

3.6扳手、套管、铜锤。

3.7压板、螺丝、螺母、垫圈。

3.8干净毛刷及专用油桶。

3.9尖嘴钳、送料木板或木条。

4工艺准备

4.1根据生产任务和产品图纸领取模具、检查模具应处于完好状态。

4.2模具安装前检查冲床各部位应正常,加油润滑。

4.3冲床的压力要保证在冲工件的最大压力的安全系数内,冲床的闭合高度要大于冲模的闭合高度,同时冲床台面大小必须能安装下冲模。

4.4检查冲床台面的漏料孔是否大于冲模的漏料孔,但每边不得大于30mm,以免引起模具变形。

4.5单槽冲时,检查半自动高速冲槽机的机构配件须完整无缺,检查分度盘齿数。

4.6彻底清除冲模上的铁屑、油污等赃物,清扫冲床台面、上垫板或上滑块,使冲模与冲床间的接触面中不存在任何赃物和异物。

4.7带模柄的冲模,要查看冲床滑块端部装模柄孔径是否与模柄直径吻合,间隙不可过大,否则冲压时模柄会产生倾斜现象。

4.8落料模、复式冲模的安装与调整

4.8.1切断冲床电动机电源。

4.8.2将上、下模吻合好的冲模吊上专用小车,推放在冲床台面上或直接用吊车吊至冲床台面上。

4.8.3将模具中心对准冲床台面中心。

4.8.4100KN以下的小型冲床,可直接攀动皮带轮,而大于100KN的中、大型冲床,则将行程开关转到手动上,以手动将滑块降到离冲模上平面50mm左右的位置,调节滑块升降螺丝,是上模模柄与滑块模柄空相密合,上模座与滑块下端面紧密吻合,用模柄固定螺丝或压板将上模板固定在滑块上。

4.8.5在将下模压紧过程中,用铜锤轻轻将下模震动几下,但不得用力过猛,以免损坏下模。

用专用的垫铁、压板及螺钉将下模固定在冲床上,旋紧螺母时,必须对角均匀加压。

4.8.6攀动冲床或用手动的方法,使滑块升起后缓慢下降,用灯光或用试纸的方法检查上、下模四周间隙,调整到间隙均匀为止。

4.8.7转动调节滑块螺丝,调整上模冲头进入下模的有效深度为1.5~2.5mm左右。

4.8.8调整好打料、脱料机构。

4.8.9擦净导柱和导套,并加注润滑油,下模刃口要擦净。

4.8.10调整好接料装置,用机械手的,调整好机械手。

4.8.11冲床开动前,整理好安装调试用的一切工具,放置在固定的地方,不得放在冲床的台面上,然后开几个来回的空车,再一次查看冲床的运动情况。

4.8.12开车试冲,首件送检,待检验合格后才能正式冲制。

4.9扣片槽模冲轴孔记号槽冲模的安装与调试参照4.8落料模、复式冲模的安装与调试。

4.10单槽冲模的安装与调整

4.10.1将分度盘放在机构的平面上,放入螺丝轻轻压紧。

4.10.2将擦净的装有冲头的模柄,装入滑块中心孔,稍稍压紧后调整分度盘及下模的位置,使下模对准冲头,均匀压紧压块。

4.10.3定子冲模调整:

用压紧圈将标准样板压紧在分度盘止口内,调整滑块,使冲头轻轻通过样孔进入下模,调整冲床的偏心,使棘爪与分度盘良好接触,紧固下模座,攀车使冲头离开下模。

4.10.4转子冲模调整:

调整滑块,使冲头轻轻进入下模,深度不大于1.5~2.5mm,调整好上、下模间距,使间隙均匀,调整冲床的偏心,使棘爪与分度盘良好接触,紧固下模座,攀车使冲头离开下模。

4.10.5在冲模上安装上橡皮,使橡皮突出冲头,以能脱下模为准。

4.10.6调整刹车,使之松紧合适。

4.10.7调整完毕,清理工作台面后方可试冲。

4.11首件检查合格后及一切正常后,方可大批生产。

5工艺过程

5.1定转子片落料工序。

5.1.1按套裁方案已下模定位,将硅钢片置于冲模上、下模备冲,放好后开动冲床进行落料。

5.1.2将落下的定、转子片推至出料槽,余料放在小车或架子上。

5.1.3落料过程中随时自检,防止冲片缺角,如有废料,要及时用木杆拔出;毛刺超过标准时,必须刃磨好再进行冲制。

5.1.4冲制过程中经常润滑模具刃口和导柱导套。

模具刃口加油后,应注意脱料板上是否粘片而发生双片冲制。

5.1.5工作完毕,将定、转子片分别过秤入库,压上管理卡片。

5.2复冲定子片

5.2.1机座号180及以下以定子片内圆(或外圆)和外圆记号槽定位冲定子槽和扣片槽;机座号200及以上以定子片内圆(或外圆)定位冲定子槽、扣片槽和记号槽。

5.2.2将定子光片用钳子或自动送料机械手送到冲模内,严禁手进入模口。

5.2.3开动冲床,进行试冲。

5.2.4定子片由接料装置出料后再继续送料冲制。

5.2.5冲制过程中随时自检,毛刺超过标准时,必须刃磨后再冲。

5.2.6冲制过程中经常润滑模具刃口和导柱导套。

模具刃口加油后,应注意脱料板上是否粘片而发生双片冲制。

5.2.7工作完毕,将定子片过秤入库,压上管理卡片。

5.3复冲转子片

5.3.1以轴孔定位冲转子槽和记号槽。

5.3.2将转子光片用钳子或自动送料机械手送到冲模内,严禁手进入模口。

5.3.3开动冲床,进行试冲。

5.3.4转子片由接料装置出料后再继续送料冲制。

5.3.5冲制过程中随时自检,毛刺超过标准时,必须刃磨后再冲。

5.3.6冲制过程中经常润滑模具刃口和导柱导套。

模具刃口加油后,应注意脱料板上是否粘片而发生双片冲制。

5.3.7工作完毕,将转子片过秤入库,压上管理卡片。

5.4单冲定子片槽孔

5.4.1复冲定子片扣片槽

5.4.1.1以定子片内圆(或外圆)和外圆记号定位冲扣片槽。

5.4.1.2将定子光片用钳子或自动送料机械手送到冲模内,严禁手进入模口。

5.4.1.3开动冲床,进行试冲。

5.4.1.4定子片由接料装置出料后再继续送料冲制。

5.4.1.5冲制过程中随时自检,毛刺超过标准时,必须刃磨后再冲。

5.4.1.6冲制过程中经常润滑模具刃口和导柱导套。

模具刃口加油后,应注意脱料板上是否粘片而发生双片冲制。

5.4.2以外圆定位单冲定子片槽孔。

5.4.2.1冲制前,先在待冲槽部位涂润滑油,其面积约占整个圆环面积的1/3即可。

5.4.2.2把冲好记号槽和扣片槽的定子片放入分度盘的止口内,以记号孔定位,用压圈压紧。

5.4.2.3冲片压好后,踩踏板进行冲制,随时注意冲制情况,一般情况不准在冲制过程中停车。

5.4.2.4待车停妥后,取出冲片,对齐记号,将片理好,依次放在理片架上,冲制一叠后,用槽棒检查槽形是否整齐,齿分布是否均匀。

5.4.2.5冲制过程中随时自检,毛刺超过标准时,必须刃磨后再冲。

5.4.3单冲转子片槽孔

5.5.1复冲转子轴孔及记号槽。

5.5.1.1以转子片外圆定位冲轴孔及记号槽。

5.5.1.2将一落二的转子光片用钳子或自动送料机机械手送到冲模内,严禁手进入模口。

5.5.1.3开动冲床,进行试冲。

5.5.1.4转子片由接料装置出料后再继续送料冲制。

5.5.1.5冲制过程中随时自检,毛刺超过标准时,必须刃磨后再冲。

5.5.1.6冲制过程中经常润滑模具刃口和导柱导套。

模具刃口加油后,应注意脱料板上是否粘片而发生双片冲制。

5.6.2以轴孔定位冲转子片槽孔。

5.6.2.1把冲片套入心轴上,注意轴孔和榫孔是否松动。

5.6.2.2冲制前先在待冲槽部位涂润滑油。

5.6.2.3踩踏板进行冲制,随时注意冲制情况,一般情况不准在冲制过程中停车。

5.6.2.4待车停妥后,取出冲片,对齐记号,将片理好,依次放在理片架上,冲制一叠后,用槽棒检查槽形是否整齐,齿分布是否均匀。

5.6.2.5冲制过程中随时自检,毛刺超过标准时,必须刃磨后再冲。

5.6.3工作完毕,将转子片过秤入库,压上管理卡片。

6质量检查

6.1落料后,将冲片在平板上压平,用千分尺测量冲片内外圆尺寸、同轴度等,各部位尺寸应符合图纸要求。

6.2冲槽后,冲片各部位尺寸按图纸要求检查。

6.3检查毛刺大小要符合图纸要求,在一般情况下用千分尺进行测量,正常冲制过程中,每隔1~2小时检查一次,检查片数不得少于2片。

6.4检查冲片外观质量,不得有磕碰、变形和折痕等缺陷。

7注意事项

7.1模具在安装过程中,不准敲打模圈、刃口,只能敲打下模座。

7.2非一套模具冲出的片,必须严格分置,不得混淆。

7.3每套模具冲制8小时以上时,如果不需要修磨刃口,应将上、下模吻合后,再将压板螺丝重新紧固一次,同时将冲床各运动部位检查一次。

7.4冲制过程中,如发现冲床有故障要立即停车,通知有关人员进行处理。

7.5在冲制时送料要平稳,要送到位,及时清理冲裁废料,不可使边角废料、赃物、送料工具等异物进入冲模内。

7.6不可冲双片。

7.7要注意保持润滑剂清洁干净。

7.8在冲片过程中要注意接料机构不得与冲片发生过大的撞击,以免冲片产生变形和折痕,在冲片的转运过程中不得磕碰,要注意保持冲片的平整。

7.9冲片过程中要注意安全生产。

7.10工作完毕,擦净冲模,上好润滑油。

定子冲片检验规范

8AGT.660.631NG

编制黄力明

审核黄坚

审定陈伟华

上海电器科学研究院

2003年2月

零部件检验规范

适用范围

代表产品名称

8AGT.660.631NG

H160~180

Y3-180-4

零部件名称

零部件图号

定子冲片

8AGT.660.631

序号

检验项目

检验标准

推荐检验方法及工具

推荐试验方式

备注

名称

内容

1

外径

尺寸精度

用环形上下压板压紧冲片,用1级外径千分表测量

首检及

抽检

2

内径

尺寸精度

用环形上下压板压紧冲片,用带千分表的卡尺测量

首检及

抽检

3

外圆

与

内圆

内外圆同轴度

冲片在压板压平下,用带千分表的游标卡尺测量互成90°的四个位置的内、外圆间的尺寸,同轴度误差为相对方向内外圆间的尺寸差

首检及

抽检

4

槽型尺寸

嵌线槽尺寸精度

嵌线槽口尺寸精度

扣片槽尺寸精度

GB/T1801-1999的H12

GB/T1801-1999的H10

GB/T1801-1999的H11

带表游标卡尺

首检

一般新模首冲三片测量

5

槽型位置

齿宽精度

轭高精度

槽底直径

尺寸精度

相差不大于0.12

个别不大于0.2

相差不大于0.2

带表游标卡尺

首检

6

冲片毛刺

毛刺高度

不大于0.05,个别点不大于0.10

将冲片(毛刺向上)压平于平台上,用千分表测量

首检及

抽检

转子冲片检验规范

8AGT.662.631NG

编制黄力明

审核黄坚

审定陈伟华

上海电器科学研究院

2003年2月

零部件检验规范

适用范围

代表产品名称

8AGT.662.631NG

H160~180

Y3-180-4

零部件名称

零部件图号

转子冲片

8AGT.662.631

序号

检验项目

检验标准

推荐检验方法及工具

推荐试验方式

备注

名称

内容

1

轴孔

尺寸精度

冲片压平后,用带千分表的卡尺测量

首检及

抽检

2

槽型尺寸

转子槽尺寸精度

转子槽口尺寸精度

轴孔键槽尺寸精度

GB/T1801-1999的H10

GB/T1801-1999的H12

带表游标卡尺

首检

一般新模首冲三片测量

3

槽型分布

轭高精度

相差不大于0.2

带表游标卡尺

首检

一般新模首冲三片测量

4

冲片毛刺

毛刺高度

不大于0.05

将冲片(毛刺向上)压平于平台上,用千分表测量

首检及

抽检

定子铁心外压装工艺守则

0AGT.956.005

编制张美森

审核黄坚

审定陈伟华

上海电器科学研究院

2003年2月

定子铁芯外压装工艺守则

1适用范围

本守则适用于Y3系列三相异步电动机及派生系列电机定子铁芯外压装。

2材料

2.1定子冲片

2.2定子压圈

2.3定子扣片

2.4定子端板

3设备及工具

3.1理片机

3.2油压机或铁芯叠压专用机

3.3定子铁芯压装工具(包括上、下压胎、心轴、涨套)

3.4槽样棒

3.5台称

3.6钢直尺、卡尺、内径千分尺、角尺、塞尺

3.7压扣片工具:

手锤

3.8电焊机

4工艺准备

4.1根据工作指令,核实冲片、扣片、压圈端板的型号及规格。

4.2理片时要求冲片毛刺方向一致,不允许有乱片及缺角,将标记槽对齐后用细铁丝捆好。

4.3检查压装工具是否齐全,心轴与涨套不允许有油污,槽样棒和槽型塞规等是否有变形及磨损现象。

4.4检查机床工作是否正常。

5工艺过程

5.1将下压胎、心轴、涨套固定好(心轴与涨套处于自由状态)然后套入定子压圈或定子端板。

5.2将理好的冲片按图纸要求将重量称好,首先把大约20~25mm一叠的冲片套入涨套上,插入两根槽样棒,再把称好的冲片全部套入涨套上。

5.3涨紧铁心,如长度超过250mm时必须分两次涨紧。

5.4放上定子压圈或定子端板以及上压胎。

5.5将定子冲片按规定的压力加压(单位压力为3~3.5MPa)。

5.6将扣片放在扣片槽内,用压扣片工具((滚轮)将扣片压平、撑紧、然后打弯上、下两端,使其紧密扣紧。

5.7松去压力,取下上压胎、槽样棒、再取出铁芯。

5.8按图纸要求把两端扣片与定子压圈用电焊焊牢。

5.9敲上操作者标记,送检并放入下道工序。

6质量检查

6.1铁芯长度L的公差检查(在扣片处测量),当L<160mm公差为±1,L>160mm公差为

。

6.2铁芯内圆要求整齐,尺寸公差应符合图纸规定。

6.3铁芯外圆最大尺寸不得超过图纸规定,铁芯必须垂直不得歪斜。

6.4铁芯叠压后,槽形要求整齐,允许比冲片槽形基本尺寸小0.2mm,齿部弹开度公差见表1。

表1mm

铁芯长度

弹开度公差

≤100

+3

>100~200

+4

>200~300

+5

>300

+6

6.5铁芯重量应符合图纸规定。

7注意事项

7.1操作者在操作时应戴上手套,专心操作,注意安全。

7.2铁芯要竖直堆放,搬运时不允许在地上滚动。

7.3铁芯叠压后不磨不锉,如槽口有毛刺影响嵌线时允许用锉刀锉去。

铁芯叠压时,把有时显磕碰损伤及变形的冲片挑出来,不得使用。

定子铁心检验规范

5AGT.663.593NG

编制黄力明

审核黄坚

审定陈伟华

上海电器科学研究院

2003年2月

零部件检验规范

适用范围

代表产品名称

8AGT.662.631NG

H160~180

Y3-180-4

零部件名称

零部件图号

转子冲片

8AGT.662.631

序号

检验项目

检验标准

推荐检验方法及工具

推荐试验方式

备注

名称

内容

1

轴孔

尺寸精度

冲片压平后,用带千分表的卡尺测量

首检及

抽检

2

槽型尺寸

转子槽尺寸精度

转子槽口尺寸精度

轴孔键槽尺寸精度

GB/T1801-1999的H10

GB/T1801-1999的H12

带表游标卡尺

首检

一般新模首冲三片测量

3

槽型分布

轭高精度

相差不大于0.2

带表游标卡尺

首检

一般新模首冲三片测量

4

冲片毛刺

毛刺高度

不大于0.05

将冲片(毛刺向上)压平于平台上,用千分表测量

首检及

抽检

转子铁心压铸铸铝工艺守则

0AGT.910.012

编制戎立新

审核黄坚

审定陈伟华

上海电器科学研究院

2003年2月

转子铁心压铸铸铝工艺守则

1适用范围

本守则适用于Y3系列63~315三相异步电动机及其派生系列电动机的转子铁心压铸铸铝。

2材料

2.1铝Al99.5

2.2净化剂(氯化铵、氯化钠和无毒净化剂)

2.3涂料胶体石墨

2.4石棉纸

3设备与工具

3.1熔铝炉

3.2保温炉

3.3理片机

3.4全立式带有辅机的转子压铸机

3.5石墨坩埚

3.6压力机

3.7铸铝模、定位棒

3.8热电偶高温计

3.9浇铝勺、捞渣勺、钟罩、手锤、扁铲、锉刀

3.10平衡吊

4工艺准备

4.1熔铝

4.1.1石墨坩埚熔铝前需经80~150℃温度范围内进行预热48小时,坩埚第一次点火使用时,先用小火慢慢升温2小时后再用大火升温,以免爆裂。

4.1.2当坩埚加热到暗红色后,将已预先加热的铝锭分两次加入锅内(上次浇铝留下的浇口,其加入量应不大于10%)。

4.1.3当铝温达到760℃时进行净化处理,把烘焙干燥的氯化铵(为铝液重量的0.02~0.03%)或氯化钠(为铝液重量的0.1~0.5%)及无毒净化剂,置入已预热的钟罩内,沉入铝液底部搅动,等起泡上升停止时取出,用捞渣勺将液面的渣子清除干净。

4.1.4将铝液倒入保温炉内保温,或直接在熔铝炉内保温,温度控制在680~740℃。

4.2铁心叠压

4.2.1根据生产任务和工作指令,核实冲片的型号及规格。

4.2.2理片时要求冲片毛刺方向必须一致,不允许有乱片及缺角,将记号槽对齐后,用细铁丝捆好。

4.2.3检查假轴的型号规格是否符合生产指令。

4.2.4将理好的冲片,按图纸要求将重量称好,首先把大约10~25mm一叠的冲片套入假轴上,并插入定位棒,再把称好的冲片分批全部套入假轴上,要保证槽口整齐,然后取出定位棒,并在压力机上叠压紧固。

4.2.5检查槽斜度是否符合图纸要求。

4.3压铸机的调整

4.3.1检查各执行机构是否正常、准确、灵活,蓄能器供液装置的压力表指示压力是否符合要求。

4.3.2根据压铸转子的规格来调整快速阀开口、压射比压、开模行程和各行程开关的位置。

4.3.3检查油箱油标是否低于规定位置。

4.3.4试车检查压铸机是否有漏油现象。

4.3.5对压铸机润滑点进行润