冲压模具设计.docx

《冲压模具设计.docx》由会员分享,可在线阅读,更多相关《冲压模具设计.docx(20页珍藏版)》请在冰豆网上搜索。

冲压模具设计

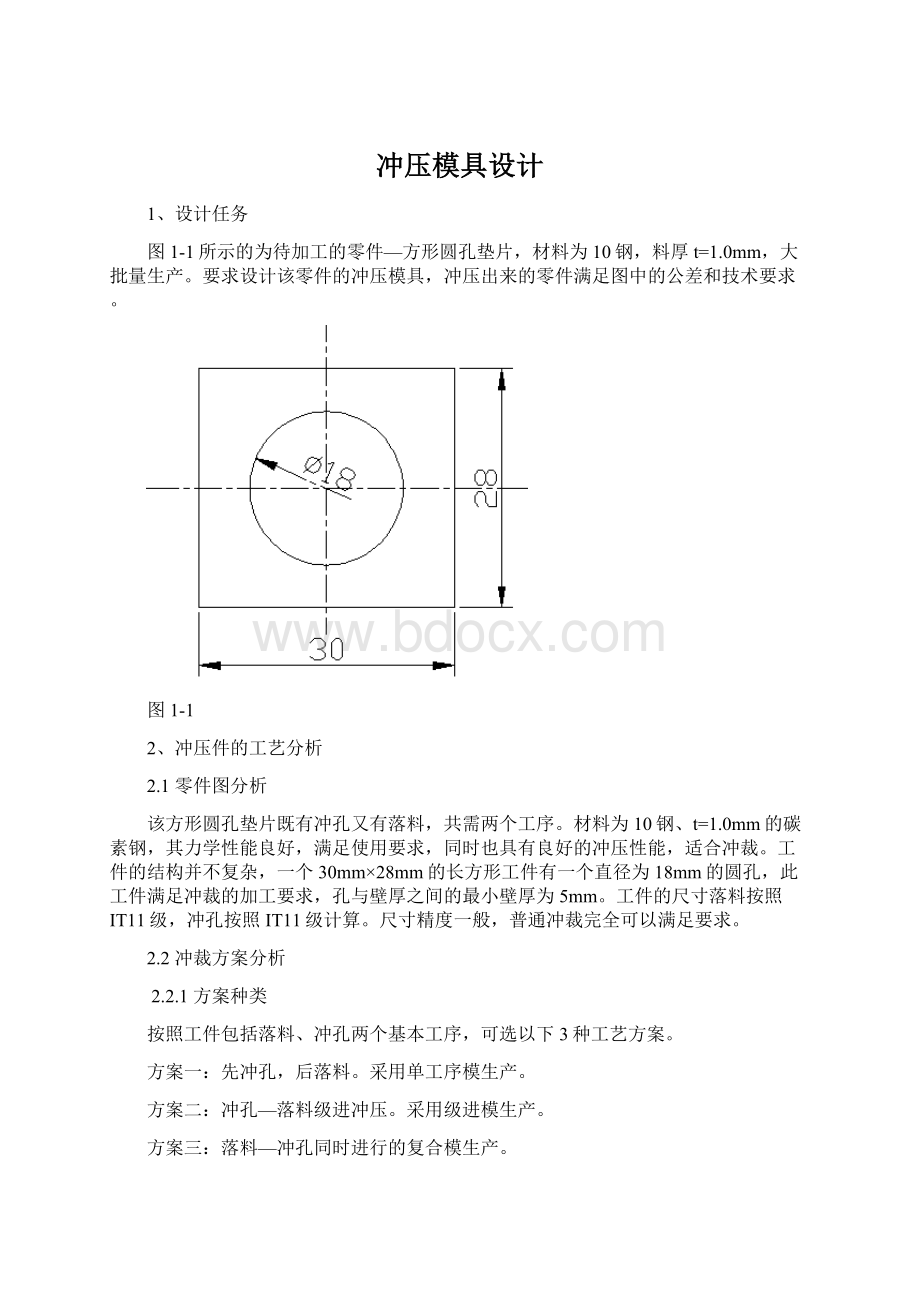

1、设计任务

图1-1所示的为待加工的零件—方形圆孔垫片,材料为10钢,料厚t=1.0mm,大批量生产。

要求设计该零件的冲压模具,冲压出来的零件满足图中的公差和技术要求。

图1-1

2、冲压件的工艺分析

2.1零件图分析

该方形圆孔垫片既有冲孔又有落料,共需两个工序。

材料为10钢、t=1.0mm的碳素钢,其力学性能良好,满足使用要求,同时也具有良好的冲压性能,适合冲裁。

工件的结构并不复杂,一个30mm×28mm的长方形工件有一个直径为18mm的圆孔,此工件满足冲裁的加工要求,孔与壁厚之间的最小壁厚为5mm。

工件的尺寸落料按照IT11级,冲孔按照IT11级计算。

尺寸精度一般,普通冲裁完全可以满足要求。

2.2冲裁方案分析

2.2.1方案种类

按照工件包括落料、冲孔两个基本工序,可选以下3种工艺方案。

方案一:

先冲孔,后落料。

采用单工序模生产。

方案二:

冲孔—落料级进冲压。

采用级进模生产。

方案三:

落料—冲孔同时进行的复合模生产。

2.2.2方案的比较

各方案的特点及比较如下。

方案一:

模具结构简单,制造方便,但需要两到工序、两副模具,成本相对较高,生产效率低,更重要的是在第一道工序完成后,进入第二道工序必然会增大误差,使工件精度、质量大打折扣,达不到所需的要求,难以满足生产的需要。

故而不选此方案。

方案二:

级进模是一种多工位、效率高的加工方法。

但级进模具轮廓尺寸较大,使加工难度增加,模具制造复杂,成本较高。

因而也排除此方案。

方案三:

只需要一套模具,工件的精度及生产效率要求都能满足,模具轮廓尺寸较小,模具的制造成本不高。

2.2.3方案的确定

综上比较所述,且本工件工序简单,可同时加工,精度要求不高。

故而采用落料—冲孔同时进行的复合模生产。

可以满足工件的使用要求。

3、排样的设计

(1)排样方法的确定。

根据工件的形状,确定采用无废料排样的方法也可以做出工件,但此工件具有一定的精度要求,故而不选用无废料排样方法。

可以采用有废料或少废料排样方法。

粗画出两种排样图如3-1、3-2所示。

图3-1纵排

3-2直排

(2)确定搭边值。

查表3.1,工件间a1=1.2,侧面a=1.5。

表3.1最小搭边经验值

材料厚度t

圆形件或圆角r>2t

矩形件或边长L<50

矩形件边长L>50或r<2t

工件间

侧面

工件间

侧面

工件间

侧面

0~0.25

1.8

2.0

2.2

2.5

2.8

3.0

0.25~0.5

1.2

1.5

1.8

2.0

2.2

2.5

0.5~0.8

1.0

1.2

1.5

1.8

1.8

2.0

0.8~1.2

0.8

1.0

1.2

1.5

1.5

1.8

1.2~1.6

1.0

1.2

1.5

1.8

1.8

2.0

(3)确定条料步距。

方案1:

步距为28+1.2=29.2mm,宽度为30+1.5+1.5=33mm。

方案2:

步距为30+1.2=31.2mm,宽度为28+1.5+1.5=31mm。

(4)条料的利用率。

方案1:

η=S工/S总×100%=28×30-18π/29.2×33=81.3%

方案2:

η=S工/S总×100%=28×30-18π/31.2×31=81.0%

(5)画出排样图。

考虑到工件尺寸以及材料的利用率,经过计算,则选取图3-1的排样方式。

画出排样图,如图3-3所示。

图3-3

4、工艺参数计算

4.1冲裁力计算

冲裁力F一般按下式计算:

F=KLtτb(4.1)

F-------冲裁力(N);

L-------冲裁周边长度(mm);

t-----材料厚度(mm);

τb----材料抗剪强度(MPa);

K-----系数(一般取K=1.3)。

查表(附录1),取材料08钢的抗拉强度τb=350Mpa,已知L=30×2+28×2+18π=172.5㎜。

所以F=172.5×1.3×1×350=78.5KN

4.2卸料力Fx、推件力Ft。

卸料力计算公式:

Fx=KxF(4.2)

推件力计算公式:

Ft=nKtF(4.3)

Kx-------卸料力系数;

Kt-------推件力系数;

n--------同时卡在凹模内的工件数量。

经查表4.1得,Kx=0.04,则Fx=0.04×78.5=3.14KN。

Kt=0,055,n=5,则Ft=5×0.055×78.5=21.6KN。

表4.1卸料力、推件力和顶件力系数表

料厚度

Kx

KT

KD

钢

≤0.1

>0.1~0.5

>0.5~2.5

>2.5~6.5

>6.5

0.065~0.075

0.045~0.055

0.04~0.05

0.03~0.04

0.02~0.03

0.1

0.63

0.55

0.45

0.25

0.14

0.08

0.06

0.05

0.03

4.3压力机公称压力的确定

本套模具采用弹性卸料装置和下出料方式,所以

Fz=F+Fx+Ft=103.24KN

4.4刃口尺寸计算

结合模具及工件的特点,此模具制造适宜采用分别加工法。

凸模、凹模刃口尺寸按要求分别加工;查表4.2(附录2)得Zmax=0.14㎜、Zmin=0.10mm;凸模

、凹模

。

由公差表查得工件各尺寸的公差等级,然后确定x=0.75。

4.4.1落料凹模刃口尺寸

=(30-0.75×0.2)

=29.85

=(28-0.75×0.12)

=27.91

4.4.2落料凸模刃口尺寸

=(29.85-0.1)

=29.75

=(27.91-0.1)

=27.81

4.4.3冲孔凸模、凹模刃口尺寸

=(18+0.75×0.1)

=18.075

=(18.075+0.1)

=18.175

5、模具总体结构设计

5.1模具类型的选择

由冲压工艺分析可知,采用复合模冲压,复合模具有两种结构形式,正装式复合模和倒装式复合模。

倒装式复合模具不宜冲制孔边距较小的冲裁件。

正装式复合模适宜板料较薄,对平直度有一定要求,且孔边距较小的冲裁件。

所以采用正装式复合模。

5.2定位方式的选择

因为该模具采用的是条料,控制条料的送进方向采用导料销;控制条料的送进步距采用挡料销控制;而第一件的冲压位置因为条料有一定余量,可以靠操作工人目测来确定。

5.3卸料、出料方式的选择

根据模具冲裁的运动特点,该模具采用弹性卸料方式。

因为工件料厚为1.0㎜,采用弹性装置可以满足要求。

采用顶件块,利用模具的开模力来推出工件,然后由人工取出工件。

5.4导柱、导套位置的确定

为了提高模具的使用寿命和工件质量,方便安装、调试、维修模具,该复合模采用中间导柱模架。

6、模具零部件的设计

6.1工件零部件的结构设计

6.1.1落料凹模

凹模具采用整体凹模,轮廓全部采用数控线切割机床即可一次成型,安装凹模在模架上的位置时,要依据压力中心的数据,尽量保证压力中心与模柄中心重合。

其轮廓尺寸的计算如下:

凹模厚度H=kb(6.1)

凹模壁厚C=(1.5~2)H(6.2)

式中b——凹模刃口的最大尺寸(㎜);

K——凹模厚度系数,考虑板料厚度的影响,见表6.1。

查表得,k=0.40,b=30,则H=0.4×30=12㎜;C=(1.5~2)×12=(18~24)㎜。

取凹模厚度H=23㎜,壁厚C=22㎜。

凹模宽度B=b+2C=28+2×22=72㎜

凹模长度L=a+2C=30+2×22=74㎜

根据工件图样,在分析受力情况及保证壁厚强度的前提下,取凹模长度为80㎜。

宽度为80毫米,所以轮廓尺寸为100㎜×100㎜×23㎜。

表6.1凹模厚度系数K

b(㎜)

材料厚度t(㎜)

≤1

>1~3

>3~6

≤50

0.30~0.40

0.35~0.50

0.45~0.60

>50~100

0.20~0.30

0.22~0.35

0.30~0.45

>100~200

0.15~0.20

0.18~0.22

0.22~0.30

>200

0.10~0.15

0.12~0.18

0.15~0.22

6.1.2冲孔凸模具

根据图样:

工件中仅有一个孔。

因此只需设计一根凸模。

为了方便固定,采用阶梯式。

长度为:

L=落料凹模+固定板+垫块+t=23+15+12+1.5=51.5㎜。

6.1.3凸凹模

当采用正装式复合模具时,凸凹模尺寸计算如下:

H凸凹=固定板+弹性垫圈+卸料板=14+15+4=33㎜。

6.2定位零件的设计

结合本套模具的具体结构,考虑到工件的形状,设置一个Φ8㎜的活动导料销。

挡料销和导料销的下面分别采用压缩弹簧,在开模时,弹簧恢复弹力把挡料销顶起,使它处于工作状态,旁边的导料销也一起工作。

卸料板设计。

卸料板的周界尺寸与凹模周界尺寸相同,厚度为5㎜,材料45钢,淬火硬度为40~45HRC。

6.3模架及其他零部件的设计

该模具采用中间导柱模架,如图6-1,这种模架的导柱在模具中间位置,冲压时可以防止由于偏心力矩而引起的模具歪斜。

以凹模周界尺寸为依据,查附录中的标准模架数据,选择模架规格如下。

导柱:

d(㎜)×L(㎜)分别为Φ20×130、Φ22×130。

导套:

d(㎜)×L(㎜)×D(㎜)分别为Φ20×70×28、Φ22×70×28。

上模座厚度H上取30㎜,下模座厚度H下取40㎜,上垫板厚度H垫取5㎜,则该模具的闭合高度H闭为:

H闭=H上+H下+H垫+L凸+H凸凹-h=30+40+5+51.5+33-1.5=158㎜

根据以上计算选取压力机。

图6-1中间导柱模架

7、冲压设备的选取

根据公称压力的计算数值Fz=103.24KN,以及模具的闭合高度,选择压力机。

使得模具闭合高度小于所选压力机的闭合高度。

通过校核,查表选择开式双柱固定台式压力机J23-16能满足使用要求。

其主要技术参数如下:

工称压力:

160KN;

滑块行程:

55㎜;

滑块行程次数:

120次;

最大封闭高度:

220㎜;

封闭高度调节量:

45㎜;

滑块中心线至床身距离:

160㎜;

立柱距离:

220㎜;

工作台尺寸:

前后300㎜,左右450㎜;

垫板尺寸厚度:

40㎜;

模柄孔尺寸:

直径40㎜,深度60㎜;

滑块地面尺寸:

前后90㎜,左右100㎜。

附录1

附录2冲裁模初始双面间隙值Z

材料厚度

软铝

纯铜,黄铜,软钢

杜拉铝,中等硬钢

硬钢

wc=(0.08-0.2)%

wc=(0.3-0.4)%

wc=(0.5-0.6)%

t/mm

Zmin

Zmax

Zmin

Zmax

Zmin

Zmax

Zmin

Zmax

0.2

0.008

0.012

0.01

0.014

0.012

0.016

0.014

0.018

0.3

0.012

0.018

0.015

0.021

0.018

0.024

0.021

0.027

0.4

0.016

0.024

0.02

0.028

0.024

0.032

0.028

0.036

0.5

0.02

0.03

0.025

0.035

0.03

0.04

0.035

0.045

0.6

0.024

0.036

0.03

0.042

0.036

0.048

0.042

0.054

0.7

0.028

0.042

0.035

0.049

0.042

0.056

0.049

0.063

0.8

0.032

0.048

0.04

0.056

0.048

0.064

0.056

0.072

0.9

0.036

0.054

0.045

0.063

0.054

0.072

0.063

0.081

1

0.04

0.06

0.05

0.07

0.06

0.08

0.07

0.09

1.2

0.05

0.084

0.072

0.096

0.084

0.108

0.096

0.12

1.5

0.075

0.105

0.09

0.12

0.105

0.135

0.12

0.15

1.8

0.09

0.126

0.108

0.144

0.126

0.162

0.144

0.18

2

0.1

0.14

0.12

0.16

0.14

0.18

0.16

0.2

2.2

0.132

0.176

0.154

0.198

0.176

0.22

0.198

0.242

2.5

0.15

0.2

0.175

0.225

0.2

0.25

0.225

0.275

2.8

0.168

0.224

0.196

0.252

0.224

0.28

0.252

0.308

3

0.18

0.24

0.21

0.27

0.24

0.3

0.27

0.33

3.5

0.245

0.315

0.28

0.35

0.315

0.385

0.35

0.42

4

0.28

0.36

0.32

0.4

0.36

0.44

0.4

0.48

4.5

0.315

0.405

0.36

0.45

0.405

0.49

0.45

0.54

5

0.35

0.45

0.4

0.5

0.45

0.55

0.5

0.6

6

0.48

0.6

0.54

0.66

0.6

0.72

0.66

0.78

7

0.56

0.7

0.63

0.77

0.7

0.84

0.77

0.91

8

0.72

0.88

0.8

0.96

0.88

1.04

0.96

1.12

9

0.87

0.99

0.9

1.08

0.99

1.17

1.08

1.26

10

0.9

1.1

1

1.2

1.1

1.3

1.2

1.4

材料厚度

08,10,35

16Mn

40,50

65Mn

09Mn2,Q235

t/mm

Zmin

Zmax

Zmin

Zmax

Zmin

Zmax

Zmin

Zmax

0.5

0.04

0.06

0.04

0.06

0.04

0.06

0.04

0.006

0.6

0.048

0.072

0.048

0.072

0.048

0.072

0.048

0.072

0.7

0.064

0.092

0.064

0.092

0.064

0.092

0.064

0.092

0.8

0.072

0.104

0.072

0.104

0.072

0.104

0.064

0.092

0.9

0.09

0.126

0.09

0.126

0.09

0.126

0.09

0.126

1

0.1

0.14

0.1

0.14

0.1

0.14

0.09

0.126

1.2

0.126

0.18

0.132

0.18

0.132

0.18

1.5

0.132

0.24

0.17

0.24

0.17

0.24

1.75

0.22

0.32

0.22

0.32

0.22

0.32

2

0.246

0.36

0.26

0.38

0.26

0.38

2.1

0.26

0.38

0.28

0.4

0.28

0.4

2.5

0.36

0.5

0.38

0.54

0.38

0.54

2.75

0.4

0.56

0.42

0.6

0.42

0.6

3

0.46

0.64

0.48

0.66

0.48

0.66

3.5

0.54

0.74

0.58

0.78

0.58

0.78

4

0.64

0.88

0.68

0.92

0.68

0.92

4.5

0.72

1

0.68

0.96

0.78

1.04

5.5

0.94

1.28

0.78

1.1

0.98

1.32

6

1.08

1.44

0.84

1.2

1.14

1.5

6.5

0.94

1.3

8

1.2

1.68

附录3

结束语

在论文完成之际,我首先向关心帮助和指导我的指导老师王海平老师表示衷心的感谢并致以崇高的敬意!

在论文工作中,遇到了比如说怎样提高产品的加工精度,以及小型工件的加紧这些问题,一直得到王海平老师的亲切关怀和悉心指导,使我更加有耐心、努力创新,自始至终,都抱着一颗坚定的信念,即如何做能使其工件更加美观、精度更高、工作效率最高的心态即将毕业的我们,在以后的工作中难免会遇到一些问题或麻烦。

我相信通过这次的毕业设计我学会了如何应对一些事情了。

王海平老师以其渊博的学识、严谨的治学态度、求实的工作作风和他敏捷的思维给我留下了深刻的印象,我将终生难忘。

再一次向她表示衷心的感谢,感谢她为学生营造的浓郁学术氛围,以及学习、生活上的无私帮助!

值此论文完成之际,谨向王海平老师致以最崇高的谢意!

在学校的学习生活即将结束,回顾两年多来的学习经历,面对现在的收获,我感到无限欣慰。

由于作者水平有限,论文内容难免存在疏漏之处,肯请各位老师及读者给予批评指正。

参考文献

[1].田福祥.创新结构模具设计应用实例[M].北京:

机械工业出版社,2008.7,P1~83

[2].薛啓翔.冲压模具设计结构图册—2版.北京:

机械工业出版社,2009.8,P12~193

[3].姜伯军.级进冲模设计与模具结构实例.北京:

机械工业出版社,2007.10,P1~154

[4].王孝培.冲压手册.北京:

机械工业出版社,2000.10,P32~143

[5].刘建超、张宝忠.冲压模具设计与制造.北京:

高等教育出版社,2010.1,P1~351

[6].杨玉英.实用冲压工艺及模具设计手册.北京:

机械工业出版社,2004

[7].夏巨歁、李志刚.中国模具设计大典.北京:

中国机械工程学会,2003.5

[8].张正修.多工位连续模定位装置的对比与选用.北京:

航空制造技术.2006.9

[9].邓文英.金属工艺学.北京:

高等教育出版社,2004

[10].傅建军.模具制造工艺.北京:

机械工业出版社,2004

[11].刘靖岩.冷冲压工艺与模具设计.北京:

中国轻工业出版社,2006.3

[12].肖景容、姜奎华.冲压工艺学,北京:

机械工业出版社,2005