二级减速器课程设计说明书.docx

《二级减速器课程设计说明书.docx》由会员分享,可在线阅读,更多相关《二级减速器课程设计说明书.docx(37页珍藏版)》请在冰豆网上搜索。

二级减速器课程设计说明书

1设计任务书

1.1设计数据及要求

表1-1设计数据

序号

F(N)

D(mm)

V(m/s)

年产量

工作环境

载荷特性

最短工作年限

传动

方案

7

1920

265

0.82

大批

车间

平稳冲击

十年二班

如图1-1

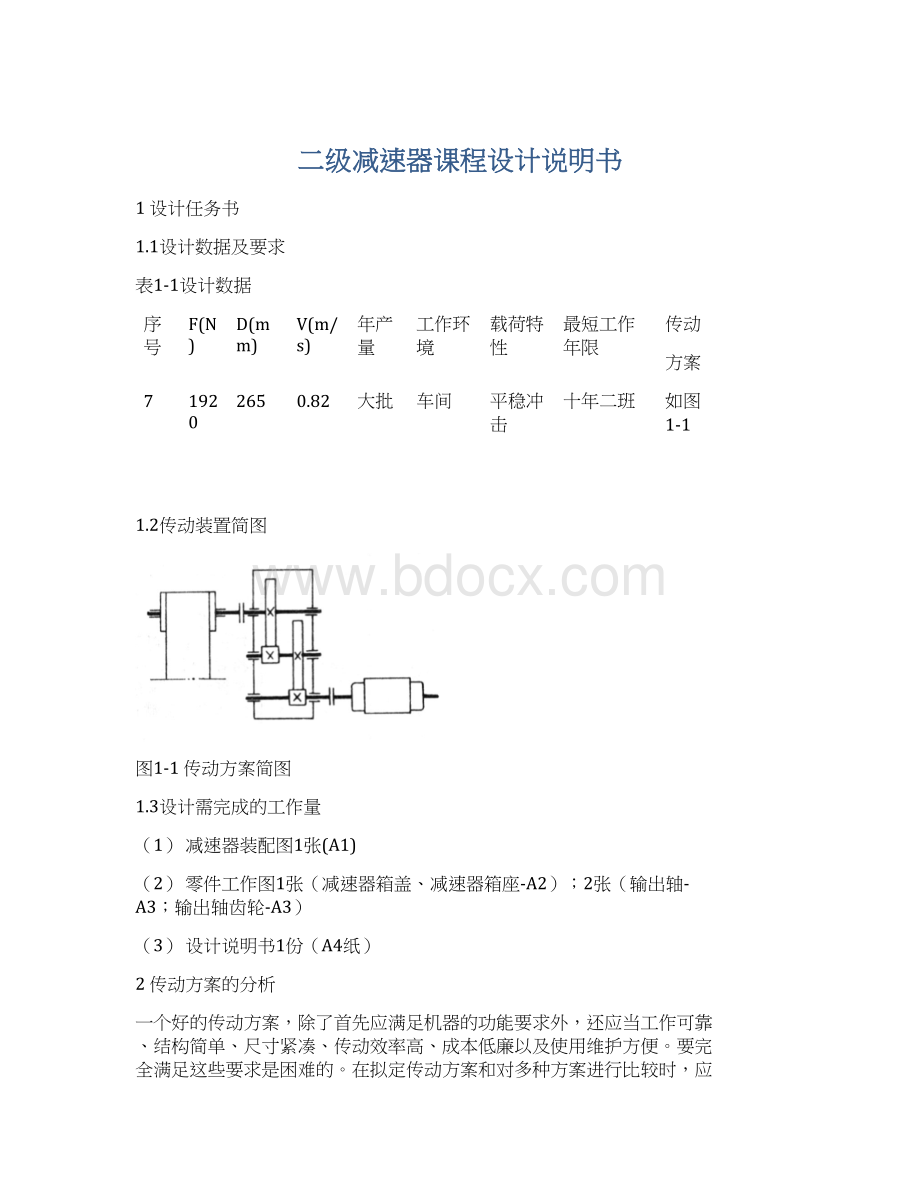

1.2传动装置简图

图1-1传动方案简图

1.3设计需完成的工作量

(1)减速器装配图1张(A1)

(2)零件工作图1张(减速器箱盖、减速器箱座-A2);2张(输出轴-A3;输出轴齿轮-A3)

(3)设计说明书1份(A4纸)

2传动方案的分析

一个好的传动方案,除了首先应满足机器的功能要求外,还应当工作可靠、结构简单、尺寸紧凑、传动效率高、成本低廉以及使用维护方便。

要完全满足这些要求是困难的。

在拟定传动方案和对多种方案进行比较时,应根据机器的具体情况综合考虑,选择能保证主要要求的较合理的传动方案。

现以《课程设计》P3的图2-1所示带式输送机的四种传动方案为例进行分析。

方案

制造成本低,但宽度尺寸大,带的寿命短,而且不宜在恶劣环境中工

作。

方案

结构紧凑,环境适应性好,但传动效率低,不适于连续长期工作,且制造成本高。

方案

工作可靠、传动效率高、维护方便、环境适应性好,但宽度较大。

方案

具有方案

的优点,而且尺寸较小,但制造成本较高。

上诉四种方案各有特点,应当根据带式输送机具体工作条件和要求选定。

若该设备是在一般环境中连续工作,对结构尺寸也无特别要求,则方案

均为可选方案。

对于方案

若将电动机布置在减速器另一侧,其宽度尺寸得以缩小。

故选

方案,并将其电动机布置在减速器另一侧。

3电动机的选择

3.1电动机类型和结构型式

工业上一般用三相交流电动机,无特殊要求一般选用三相交流异步电动机。

最常用的电动机是Y系列笼型三相异步交流电动机。

其效率高、工作可靠、结构简单、维护方便、价格低,适用于不易燃、不易爆,无腐蚀性气体和无特殊要求的场合。

此处根据用途选用Y系列三相异步电动机

3.2选择电动机容量

3.2.1工作机所需功率

卷筒3轴所需功率:

=

=

卷筒轴转速:

3.2.2电动机的输出功率

考虑传动装置的功率耗损,电动机输出功率为

传动装置的总效率:

取

所以

所以

3.2.3确定电动机额定功率

根据计算出的功率

可选定电动机的额定功率

。

应使

等于或稍大于

。

查《机械设计课程设计》表20-1得

3.3选择电动机的转速

由《机械设计课程设计》表2-1圆柱齿轮传动的单级传动比为

,故圆柱齿轮传动的二级传动比为

,所以电动机转速可选范围为

3.4电动机技术数据

符合上述要求的同步转速有750r/min,1500r/min和3000r/min,其中减速器以1500和1000r/min的优先,所以现以这两种方案进行比较。

由《机械设计课程设计》第二十章相关资料查得的电动机数据及计算出的总传动比列于表3-1:

表3-1电动机技术数据

方案

电动机型号

额定功率

kW

电动机转速

r/min

电动机质量

kg

总传动比

同转

满转

总传动比

高速级

低速级

1

Y100L1-4

2.2

1500

1420

34

24

6

4

2

Y112M-6

2.2

1000

940

45

16

4.5

3.5

表3-1中,方案1与方案2相比较,综合考虑电动机和传动装置的尺寸、重量及总传动比,为使传动装置结构紧凑,兼顾考虑电动机的重量和价格,选择方案2,即所选电动机型号为Y112M-6。

4传动装置运动和动力参数计算

4.1传动装置总传动比的计算

4.2传动装置各级传动比分配

减速器的传动比

为16,对于两级卧式展开式圆柱齿轮减速器的

,计算得两级圆柱齿轮减速器高速级的传动比

,低速级的传动比

。

4.3传动装置运动和动力参数计算

4.3.1电动机轴运动和动力参数计算

4.3.2高速轴运动和动力参数计算

4.3.3中间轴运动和动力参数计算

4.3.4低速轴运动和动力参数计算

5传动件的设计计算

5.1高速级齿轮传动设计计算

5.1.1选择材料、热处理方式和公差等级

1)按以上的传动方案,选用斜齿圆柱齿轮传动。

2)运输机为一般工作,速度不高,故选用8级精度(GB10095-88)。

3)材料选择。

考虑到制造的方便及小齿轮容易磨损并兼顾到经济性,圆柱齿轮的大、小齿轮材料均用45钢,小齿轮调质处理,大齿轮正火处理。

由《机械设计》书表10-1得齿面硬度HBS1=217-255,HBS2=162-217,平均硬度硬度分别为236HBS,190HBS,二者材料硬度差为46HBS。

4)选小齿轮的齿数

,大齿轮的齿数为

,取

。

5)选取螺旋角。

初选螺旋角

。

5.1.2按齿面接触强度设计

由设计公式进行试算,即

(5-1)

(1)确定公式内的各计算数值

1)试选载荷系数

2)由以上计算得小齿轮的转矩

3)查表及其图选取齿宽系数

,材料的弹性影响系数

,按齿面硬度的小齿轮的接触疲劳强度极限

;大齿轮的接触疲劳强度极限

。

4)计算应力循环次数

5)按接触疲劳寿命系数

6)计算接触疲劳许用应力,取失效概率为1%,安全系数S=1

由

(5-2)

得

故:

7)查图选取区域系数

。

8)查图得

,

,则

(2)计算:

1)求得小齿轮分度圆直径

的最小值为

2)圆周速度:

3)计算齿宽及模数:

齿宽:

模数:

齿高:

∴

4)计算纵向重合度

:

5)计算载荷系数:

根据

8级精度,查得动载系数

,

,

故载荷系数

6)按实际载荷系数校正分度圆直径:

7)计算模数:

5.1.3按齿根弯曲强度计算

弯曲强度设计公式为

(5-3)

(1)确定公式内的各计算数值

1)根据纵向重合度

,从图中查得螺旋角影响系数

2)计算当量齿数:

3)查图得小齿轮的弯曲疲劳强度极限

大齿轮的弯曲疲劳强度极限

;

4)查图取弯曲疲劳寿命系数

5)计算弯曲疲劳许用应力.

取弯曲疲劳安全系数S=1.4,得

6)计算载荷系数K.

7)查取齿形系数.

查表得

8)查取应力校正系数.

查表得

9)计算大、小齿轮的

并加以比较.

大齿轮的数值大.

(2)设计计算

对比计算结果,由齿面接触疲劳强度计算的模数

大于由齿根弯曲疲劳强度计算的模数,由于齿轮模数的大小要取决于弯曲强度所决定的承载能力,而齿面接触疲劳强度所决定的承载能力,仅与齿轮直径(即模数与齿数的成积)有关,可取弯曲强度算得的模数1.266mm,并接近圆整为标准值

按接触强度算得的分度圆直径

算出小齿轮齿数

,

大齿轮齿数

,取

.

这样设计出的齿轮传动,即满足了齿面接触疲劳强度,又满足齿根弯曲疲劳强度,并做到结构紧凑,避免浪费.

5.1.4.几何尺寸计算

(1)计算中心距:

将中心距圆整为120mm.

(2)修正螺旋角:

值改变不多,故参数

等不必修正。

(3)分度圆直径:

(4)齿轮宽度:

取

5.2低速级齿轮传动设计计算

5.2.1选择材料、热处理方式和公差等级

1)运输机为一般工作,速度不高,故选用8级精度(GB10095-88)。

2)材料选择。

考虑到制造的方便及小齿轮容易磨损并兼顾到经济性,圆柱齿轮的大、小齿轮材料均用45钢,小齿轮调质处理,大齿轮正火处理。

由《机械设计》书表10-1得齿面硬度HBS1=217-255,HBS2=162-217,平均硬度硬度分别为236HBS,190HBS,二者材料硬度差为46HBS。

3)选小齿轮的齿数

,大齿轮的齿数为

,取

。

4)选取螺旋角。

初选螺旋角

。

5.2.2按齿面接触强度设计

由设计公式进行试算,即

(1)确定公式内的各计算数值

1)试选载荷系数

2)由以上计算得小齿轮的转矩

3)查表及其图选取齿宽系数

,材料的弹性影响系数

,按齿面硬度的小齿轮的接触疲劳强度极限

;大齿轮的接触疲劳强度极限

。

4)计算应力循环次数

5)按接触疲劳寿命系数

7)计算接触疲劳许用应力,取失效概率为1%,安全系数S=1

由

得

故:

7)查图选取区域系数

。

8)查图得

,

,则

(2)计算:

1)求得小齿轮分度圆直径

的最小值为

2)圆周速度:

3)计算齿宽及模数:

齿宽:

模数:

齿高:

∴

4)计算纵向重合度

:

5)计算载荷系数:

根据

8级精度,查得动载系数

,

,

故载荷系数

6)按实际载荷系数校正分度圆直径:

7)计算模数:

5.2.3按齿根弯曲强度计算

弯曲强度设计公式为

(1)确定公式内的各计算数值

1)根据纵向重合度

,从图中查得螺旋角影响系数

2)计算当量齿数:

3)查图得小齿轮的弯曲疲劳强度极限

大齿轮的弯曲疲劳强度极限

;

4)查图取弯曲疲劳寿命系数

5)计算弯曲疲劳许用应力.

取弯曲疲劳安全系数S=1.4,得

6)计算载荷系数K.

7)查取齿形系数.

查表得

8)查取应力校正系数.

查表得

9)计算大、小齿轮的

并加以比较.

大齿轮的数值大.

(1)设计计算

对比计算结果,由齿面接触疲劳强度计算的模数

大于由齿根弯曲疲劳强度计算的模数,由于齿轮模数的大小要取决于弯曲强度所决定的承载能力,而齿面接触疲劳强度所决定的承载能力,仅与齿轮直径(即模数与齿数的成积)有关,可取弯曲强度算得的模数2.87mm,并接近圆整为标准值

按接触强度算得的分度圆直径

算出小齿轮齿数

,

大齿轮齿数

.

这样设计出的齿轮传动,即满足了齿面接触疲劳强度,又满足齿根弯曲疲劳强度,并做到结构紧凑,避免浪费.

5.2.4几何尺寸计算

(1)计算中心距:

将中心距圆整为153mm.

(2)修正螺旋角:

值改变不多,故参数

等不必修正。

(3)分度圆直径:

(4)齿轮宽度:

取

6轴的设计计算

6.1高速轴的轴系结构设计

6.1.1轴的结构尺寸设计

1.高速轴的功率

,转速

,转矩

根据结构及使用要求,把该轴设计成阶梯轴且为齿轮轴,共分七段,其中第5段为齿轮,如图6-1所示:

图6-1高速轴

由于结构及工作需要将该轴定为齿轮轴,因此其材料须与齿轮材料相同,均为45钢,热处理为调制处理,材料系数

为120。

所以,有该轴的最小轴径为:

此处最小直径显然是安装联轴器处的直径

,选择半联轴器的孔径

,半联轴器长度

,半联轴器与轴配合的毂孔长度

。

其他各段轴径、长度的设计计算依据和过程见下表:

表6-1高速轴结构尺寸设计

阶梯轴段

设计计算依据和过程

计算结果

第1段

由半联轴器孔径确定

略小于联轴器毂孔长度,毂孔长度

取

第2段

为了满足半联轴器的轴向定位要求,一段右端应制出一轴肩,故取2段的直径为

,取端盖右端到联轴器左端距离为

端盖总宽度为

,故

第3段

根据

,预选轴承

7206C

,

、

由轴承尺