障碍型讲义版1.docx

《障碍型讲义版1.docx》由会员分享,可在线阅读,更多相关《障碍型讲义版1.docx(39页珍藏版)》请在冰豆网上搜索。

障碍型讲义版1

障碍型实验一:

实验一连续流动搅拌釜式反应器停留时间分布的测定

1实验的意义和目的

在研究工业生产反应器内进行的液相反应时,不仅要了解浓度、温度等因素对反应速度的影响,还要考虑物料的流动特性和传热与传质对反应速度的影响。

由于种种原因造成的涡流、速度分布等使物料产生不同程度的返混。

返混不仅会改变反应器内的浓度分布从而影响反应率,同时还会给反应的放大、设计带来很大的困难。

反应器的返混程度是很难直接观察和度量的。

返混会产生两个孪生现象:

其一是改变了反应器内的浓度分布;其二是造成物料的停留时间分布。

测定物料的停留时间分布是一种比较简单的方法。

因此,通常采用测定停留时间分布的来探求反应器的返混程度。

通过测定反应器的停留时间分布,对过程的物理实质加以概括和简化,可以概括出流动模型。

本实验的目的是:

(1)解反应器中物料返混的现象;

(2)掌握停留时间分布的实验测定方法;

(3)掌握脉冲法测定停留时间分布的数据处理的方法;

(4)排除实验障碍,正确测定实验数据。

2实验原理

应用应答技术,利用脉冲加入示踪物的方法,在连续流动搅拌釜式反应器中进行停留时间分布测定。

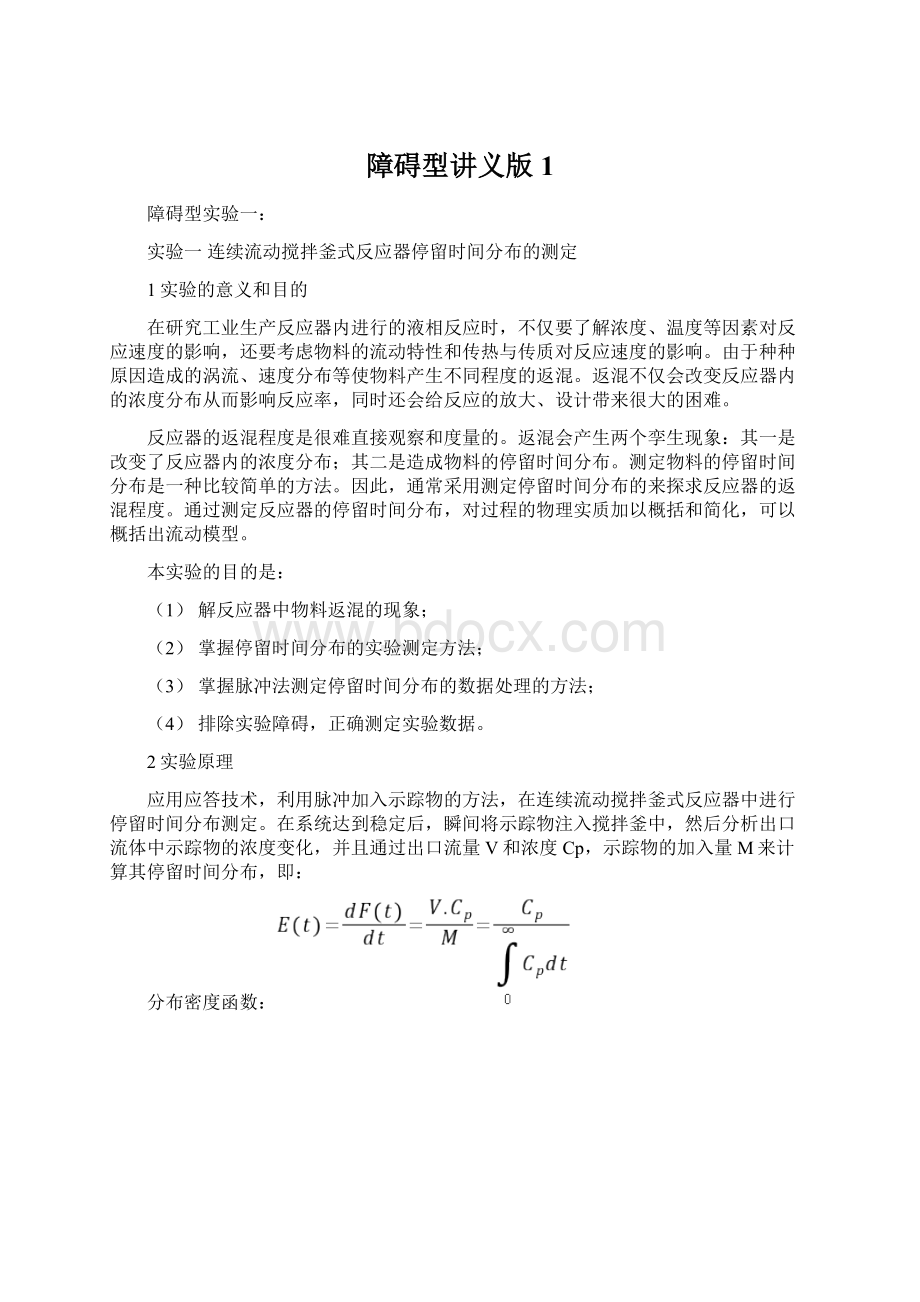

在系统达到稳定后,瞬间将示踪物注入搅拌釜中,然后分析出口流体中示踪物的浓度变化,并且通过出口流量V和浓度Cp,示踪物的加入量M来计算其停留时间分布,即:

分布密度函数:

;分布函数:

;

平均停留时间:

;

停留分布的方差:

如果用对比时间

为自变量表示概率函数,则平均停留时间

;在对应的时标处,即

和

,停留时间分布函数值相等,

;停留时间分布密度

;对应的随机变量

的方差

=

有了以上关系,显然,对于全混流,

对于平推流,

,对于一般实际情况,

当流动搅拌反应器在搅拌足够剧烈时,可看成理想全混流反应器。

对于实际的非理想的搅拌反应器看成是由多级的全混流、级际无返混,各级存料量V相同的多级混合模型,可以推得:

随机变量θ的分布密度:

随机变量θ的方差为:

3实验装置:

图1测定单级搅拌釜停留时间分布的装置流程图

1-高位槽2-转子流量计3-搅拌马达4-搅拌釜5-电极6-电导率仪

4实验步骤(以下实验步骤中存在障碍,需要学生自己发现并予以排除)

本实验以KCl溶液为示踪物质,利用电导法测定示踪物在搅拌釜内的停留时间分布,要求熟识流程及使用的仪表性能,然后按下面的步骤进行。

(1)将自来水注入高位槽,待一定的水位后,再从高位槽注入搅拌釜,并调节水准瓶的高度,使釜中的水深为一定高度。

流入搅拌釜的水量用转子流量计测定。

(2)按仪器的操作规程要求,使各仪表处于启动状态,接通电源,调节搅拌的速度为一定值。

(3)待系统处于稳定的操作状态,紧接着将10-20mlKCl溶液(浓度为20%)示踪物质迅速倒入槽中,并记录搅拌釜内溶液的电导率随时间的变化,直至溶液中的电导率基本恒定为止。

(4)重复以上步骤,再在另一套双釜中测一组数据。

5实验记录和数据整理:

(可以手算或编程或用Excel处理数据)

(1)电压和转速显示仪测定转速。

(2)起始电导率直至终了电导率。

(3)搅拌釜体积。

(4)平均停留时间

。

(5)随机变量t的停留时间分布方差

。

(6)随机变量

的停留时间分布方差

,若用多级混合模型处理的级数N。

(7)作浓度Cp-电导率L图。

(8)作分布密度E(t)-时间t图。

(9)作分布函数F(t)-时间t图。

6讨论

(1)本实验需要测定哪些数据?

(2)单釜和双釜的停留时间分布有什么区别,如果是三釜停留时间将如何变化?

(3)返混对反应器内的物料有什么影响?

常用的表示反应器返混的方法是什么?

(4)停留时间的表示方法有什么?

它们之间的关系以及各自的物理意义什么?

(5)测定停留时间分布的方法有哪些?

各种方法直接测定的参数是什么?

(6)全混流反应器和平推流反应器的停留时间分布函数和停留时间分布密度的表达式?

(7)如何测定转子流量计的流量校正曲线?

(8)脉冲法测定停留时间有什么特点?

示踪物的选择标准是什么?

(9)在本实验中数据是间断采集的,在采集数据时应注意什么?

在处理数据时应注意什么?

(10)实验得到的平均停留时间和理论上的停留时间有误差的原因(客观原因)

(11)一般工业上的搅拌釜式反应器要保持水深和釜径基本相等,为什么?

本实验中是否保持水深和釜径基本相等,如果不是,那是根据什么选择水深的?

如何控制釜内的水深?

(12)什么示踪物在系统稳定时才投入?

如何判断系统是否已经稳定?

(13)说明如何使用电导率仪。

高周和低周分别的测量范围?

如果错误的使用会有什么结果?

使用电导率来确定溶液浓度的要求是什么?

(14)搅拌器的转速对实验结果有什么影响?

如何调节搅拌器的速度?

(15)本实验中高位槽的液位能维持恒定吗?

为什么?

对实验的结果有什么影响?

(16)本实验用什么测流量,它的测量原理是什么?

反应内物料的流速对停留时间分布有什么影响?

(17)根据全混流的E曲线形状,E(t)的最大值在t=0处出现,而其它设备都不是这样,试揭示其原因,并说明其物理意义。

另外,你能否想象有否其它反应器的E曲线与全混流的E曲线相近?

实验报告的内容包括:

实验目的,实验原理,实验的装置流程图,实验数据记录及数据处理,实验结果与讨论(在这一部分还包括实验过程中有哪些障碍,是如何排除的?

)。

障碍型实验二:

实验二酯化反应合成邻苯二甲酸二正丁酯反应动力学

1.实验目的

本实验通过酸催化反应动力学的研究,运用在有关基础理论课所学的基础理论以及实验课所学的实验技能,探讨研究均相反应,尤其是液相均相反应动力学的一般方法和实现途径,为以后的科研工作中类似的问题的解决打下实验室工作经验基础,在数学模型的建立和问题简化而又不失“真”的方面形成初步的概念,逐步培养科研工作的实事求是的态度和良好的工作作风。

2.实验原理

邻苯二甲酸二正丁酯是由苯酐与正丁醇酯化。

合成途径为:

第一步,苯酐与正丁醇反应生成单酯;第二步,单酯与正丁醇继续反应生成DBP。

第一步为瞬间反应,第二步为二级可逆慢反应,因此第二步为反应的控制步骤。

为了数据处理的方便将第二步反应按二级不可逆反应处理,分别测定两个不同温度下单酯浓度随时间的变化情况,按照以下推理的公式便可得到该反应的活化能以及各温度反应的速率常数。

计算公式如下。

(C代表单酯的浓度,加料时设法使第一步反应完毕,单酯的浓度和所剩正丁醇的浓度相等。

积分上式得

(由此求得时刻t下的k值)

分别求得两组温度下的k值,根据Arrihenius公式

便可求得活化能。

3.实验部分

3.1实验装置

1.集热式恒温磁力搅拌器

2.四口烧瓶

3.磁性转子

4.温度计

5.接触式温度计

6.球形冷凝器

3.2实验操作

1.分别在150ml的三角瓶中放入10ml的中性乙醇,并置于冰浴中冷却备用。

2.在四口瓶中放入苯酐44.5g(0.3mol)、正丁醇44.5g(0.6mol)(55.0ml),加热,轻微搅拌,待苯酐全部溶解后同时取反应液两份,各0.5ml,记为V取样,测定单酯的浓度C0,并由此计算出反应状态下反应液的总体积(V总)。

3.将反应液的温度控制在110℃(或120℃)左右;待温度波动稳定后,加入H2SO4(0.2ml),同时记时,以后每隔十分钟取样一次,放入冷却的中性乙醇中,立即用0.0919NKOH-乙醇标准溶液滴定,测定单酯的浓度,反应约80min即可停止加热和搅拌。

4.反应期间单酯浓度的测定:

将盛有式样的中性乙醇溶液,加2滴酚酞指示剂,用0.1NKOH-乙醇标准溶液滴定至粉红色,记下所耗标准液的毫升数。

(mol/l)

上式中N0.1NKOH-乙醇标准溶液的当量浓度(mol/l)

VKOH-乙醇标准溶液的耗量(ml)

CH+每ml反应液中的氢离子H+的浓度(mol/l)

4.数据处理及误差讨论

1.单酯初始浓度的计算:

(mol/l)

2.反应状态下,反应总体积的计算:

(ml)

3.反应液中H+浓度的计算:

(mol/l)

式中:

VH——H2SO4加入量(ml)

4.反应期间单酯浓度计算如第三部分。

5.数据记录及最终处理格式下表:

温度

(℃)

时

间

(min)

滴定

液耗量

(ml)

CH+

(mol/l)

V总

(ml)

单酯浓度

(mol/l)

k

l/(mol/min)

E

(105J/mol)

t1/2

(min)

0

10

20

30

110

40

50

60

70

80

0

10

20

30

120

40

50

60

70

80

注:

活化能E和半衰期t1/2是以两个温度下第一个10分钟所对应的反应速率常数计算得到的

5.思考和讨论题

1.动力学研究的主要内容是什么?

2.本实验是属于均相反应动力学还是非均相反应动力学的范畴?

本反应是简单反应还是复杂反应?

若是复杂反应,有没有控制步骤?

若有,控制步骤是哪一步?

3.用实验讲义中的数据处理方法有什么不妥之处?

若让你去设计该实验,怎样才能让实验结果更可靠?

4.本实验的控制点在哪里?

5.为什么取的样要立即放入冷却的中性乙醇中?

6.同样是计算单酯的浓度,为什么反应前后的计算公式不一样?

7.本实验的控制步骤是可逆反应,本实验的工艺有什么欠妥之处,需要做怎样的改进?

8.数据处理的结果有什么样的规律可寻?

为什么会出现这种现象?

如何更准确地求出可逆反应的反应速率常数?

障碍型实验三:

实验三甲基丙烯酸甲酯铸板聚合

一、目的

本实验是化学工程与工艺专业的高分子化学基础实验,其目的在于通过铸板聚合制备有机玻璃掌握本体聚合的一般原理及方法,加深对自由基聚合中自动加速效应的理解;明白实验遇到的障碍及排除的方法;熟悉有机玻璃的制备。

二、原理

铸板聚合是本体聚合的一种工艺形式,主要用以生产聚甲基丙烯酸甲酯板材,即常说的有机玻璃板。

甲基丙烯酸甲酯在过氧化苯甲酰的存在下发生如下聚合反应,生成聚甲基丙烯酸甲酯:

聚甲基丙烯酸甲酯为无定形固体,透光率高达92%,具有优良的耐候性和电绝缘性,且质轻,广泛用于制造航空玻璃、设备标牌、透明隔墙、天窗天栅、车辆风档、指示灯罩、仪表盘及文具、生活用品等。

本体聚合是不加溶剂或其他介质,只有单体本身在引发剂、热、光、辐射的作用下进行的聚合。

本体聚合的特点是产物纯净,可不进行纯化后处理,适于生产浅色透明的板材和型材,同时本体聚合体系粘度大,散热非常困难,散热不良轻则造成局部过热,使聚合物分子量分布变宽,降低产品的机械强度,重则引发爆聚导致产品报废。

本体聚合另一重要特点是自动加速效应,即聚合速度随单体转化率增大而急剧增加的现象。

自动加速效应主要是由体系粘度增加造成大分子链自由基扩散困难,致使双基终止速率大大降低而引起的。

为了解决散热,并避免自动加速效应可能引发的爆聚,一般采用分段聚合的方法。

甲基丙烯酸甲酯铸板聚合分预聚、聚合、高温后处理三个阶段进行:

1.预聚阶段。

该阶段体系粘度不高,传热较好,可以在普通搅拌反应器中在较高的温度下进行反应。

预聚至10~20%已排出部分聚合热,体系又具有一定的粘度(1~2Pa.s),灌浆时不易漏模,还可以减少成型时的体积收缩。

2.聚合阶段。

将预聚合产物灌浆制模,在较低温度下缓慢聚合,使聚合热能及时排散,避免自动加速现象,直到单体转化率达90%以上。

3.高温后处理。

在较高温度下,使残余单体充分聚合,进一步提高单体转化率。

此后,将模板自然冷却脱模即得有机玻璃平板。

三、仪器和药品

14ⅹ12cm厚玻璃板2块,250mL锥形瓶1只,100℃温度计1支,250mL烧杯1只,10mL量筒1只,100mL量筒1只,恒温水浴装置1套,恒温干燥箱1台,分析天平1台,玻璃纸、橡皮条、铁夹、药匙、滴管、玻棒若干。

精制甲基丙烯酸甲酯,重结晶过氧化苯甲酰,硅油,邻苯二甲酸二丁酯,甘油,聚乙烯醇胶水,去污粉。

四、实验步骤

1.制模

取2块玻璃板以去污粉洗净、烘干,在板的一面涂上一薄层硅油(脱模剂)。

将以玻璃纸包好的小橡皮条垫在2块玻璃板之间的四个角上,用玻璃纸粘上胶水将2块玻璃板的三边封严,并以铁夹夹住,留出一边作灌浆口。

制好的模板放入烘箱内,50℃烘干。

2.预聚

在250mL干净干燥的锥形瓶中加入新蒸的甲基丙烯酸甲酯80mL、重结晶的过氧化苯甲酰80mg及邻苯二甲酸二丁酯5mL,瓶口用一包有玻璃纸并装有透气管的橡皮塞塞好,摇匀后置于30~50℃水浴中加热,预聚10min左右,当观察到预聚物浆液粘度与甘油粘度(25℃为0.954Pa.s)相近时,立即取出锥形瓶放到冷水中冷却至是室温。

3.灌浆

将预聚物浆料通过灌浆口小心注入玻璃模板中,勿使浆料外溢,并尽量排尽气泡。

模板还应剩余一些空间,以防升温膨胀溢模。

灌浆后用玻璃纸封住灌浆口,以铁夹夹住。

4.聚合及后处理

将灌浆后的模具模口朝上置于烘箱中,控制温度40~50℃,继续聚合20小时以上,然后再在100℃下保温2小时。

5.脱模

关闭烘箱电源,令模板逐渐冷却至室温,取出模板松开铁夹,用水洗脱胶水及玻璃纸,打开模具即得有机玻璃平板。

为了增加实验兴味,同学们可在灌浆前在模具中放入照片等有意思的片状小物件,以资留念。

五、思考题

1.试对本体聚合、溶液聚合、悬浮聚合、乳液聚合等四种主要自由基聚合方法作一简单比较,并说明工业上采用本体聚合制备有机玻璃的优点。

2.实验中为什么要采用预聚制浆?

灌浆制模后为什么要先低温聚合然后再升温聚合?

3.怎样理解自动加速效应?

如何可以使自动加速提前出现?

4.甲基丙烯酸甲酯单体比重为0.94,聚甲基丙烯酸甲酯比重为1.179,试计算安全聚合后体积收缩百分率。

5.实验中出现的问题及其分析解决。

6.浅淡实验体会,对进一步完善实验有何建议?

7.说明您在实验中遇到了哪些障碍?

怎样解决?

六、附注

1.甲基丙烯酸甲酯的精制

甲基丙烯酸甲酯是无色透明液体,沸点为100.3~100.6℃,熔点为-48.2℃,比重(20℃/4℃)为0.936,折光指数(20℃)为1.4136,微溶于水,易溶于乙醇和乙醚等有机溶剂。

商品甲基丙烯酸甲酯中常含有阻聚剂对苯二酚,可采用如下方法精制:

在500mL分液漏斗中加入250mL甲基丙烯酸甲酯,用50mL5%的NaOH水溶液洗涤数次直至无色,然后用蒸馏水洗(每次50~80mL)至中性。

分尽水层后加入单体量5%左右的无水Na2SO4,(充分摇动,)放置干燥24h以上,再减压蒸馏。

甲基丙烯酸甲酯在不同压力下的沸点为40℃/10.80kPa、50℃/16.53kPa、70℃/37.2kPa、90℃/72.93kPa。

2.过氧化苯甲酰的精制

在100mL烧杯中加入12g过氧化苯甲酰和50mL氯仿,搅拌溶解并过滤,将滤液倒入150mL冰/盐浴冰冷甲醇中,有白色针状结晶析出,然后用布氏漏斗抽滤,并以少量冰冷甲醇洗3次,必要时可再结晶一次。

晶体自然晾干后置于有CaCl2的真空烘箱中,在室温条件下减压干燥。

精制的过氧化苯甲酰以棕色瓶盛装,保存于干燥器中。

参考文献

1.潘祖仁编著,《高分子化学》(第二版),化学工业出版社,1997

2.吴承佩,周彩华,栗方星编著,《高分子化学实验》,安徽科学技术出版社,1989

障碍型实验四:

实验四 分子筛催化油酸异构化反应

一、实验目的

(1)了解高压下液固催化反应的研究方法,掌握釜式反应器的基本结构与操作方法;

(2)了解分子筛固体酸催化剂的基本知识,以及分子筛催化脂肪酸异构化反应的机理;

(3)掌握气相色谱分析产物的方法。

二、实验原理

脂肪酸是化工生产中常用的一种原料,被称为万能化工原料。

直链脂肪酸由于其熔点较高,因此不易加工与应用。

将直链脂肪酸异构化可获得熔点较低的支链脂肪酸,如硬脂酸异构化生成异硬脂酸,它是具有甲基或乙基支链的混合物,由于其优异的低温性能和热稳定性,广泛用作润滑油和金属加工油等。

油酸异构反应机理如图1所示。

图1 油酸异构反应机理图

异构反应采用的催化剂一般为分子筛催化剂。

分子筛是一类具有均匀孔结构的结晶态硅酸盐或硅铝酸盐,由硅氧四面体或铝氧四面体通过氧桥键相连而成,由于其具有可调变的酸性、大的比表面积、热稳定性好和机械强度高的特点,成为一种典型的环境友好固体酸催化剂。

图2 ZSM-5分子筛结构图

本实验采用分子筛(ZSM-5或ZSM-35)为酸催化剂,直链不饱和脂肪酸油酸为反应原料,在高压反应釜中进行液固两相反应,反应完成后采用气相色谱对反应产物进行定性和定量分析。

三、实验装置与操作步骤

本实验所用仪器:

高压反应釜、气相色谱、天平等

本实验所用药品:

油酸、ZSM-5或ZSM-35分子筛等

实验装置如图3所示。

图3 实验装置图

1-氮气瓶,2-高压反应釜,3-加热套,4-磁力搅拌器,

5-反应釜控制仪,6-热电偶,7-测压口。

实验步骤如下:

(1)称取一定量的反应原料油酸及分子筛催化剂(约为油酸质量的5%),加入到反应釜中;

(2)密封反应釜后用氮气置换,然后通入氮气至0.5MPa进行检漏,若反应釜无漏气,将压力调至0.15MPa;

(3)启动加热装置,在低搅拌速率下对反应釜进行加热;

(4)加热至240~260oC后,调节搅拌速率至600~800rpm,反应开始计时。

(5)反应3小时后,停止反应,冷却反应釜,待冷却至室温后卸压,取出物料并过滤,称量。

取少量滤液加入一定量外标后用采用气相色谱分析产物的组成。

四、产物的分析

采用GC1690型气相色谱仪对所得反应产物进行定性和定量分析,色谱柱为AT.AFFP毛细管柱(30m×0.32mm×0.25mm),FID检测器,气化室与检测器均为280oC,色谱柱初温140oC,保持1min,以5oC/min升至180oC并保持5min,然后以10oC/min升至240oC并保持20min。

五、结果与计算

计算油酸的转化率、支链油酸的选择性和收率,计算式如下:

油酸的转化率:

支链油酸的选择性:

支链油酸的收率:

实验数据记录:

油酸的加入量:

_______ g,催化剂的加入量:

_________ g;

反应温度:

________oC,搅拌速率:

___________ rpm。

产物中油酸的量

/g

产物中支链油酸的量

/g

转化率/%

选择性/%

收率/%

六、思考题

(1)反应过程中通入氮气的目的是什么?

(2)分子筛固体酸催化剂中的酸中心类型有哪两种?

在催化油酸骨架异构反应中起到主要催化作用的是哪种酸中心?

(3)反应结果中导致支链油酸收率较低的可能原因有哪些?

七、实验报告的内容

实验报告包括的主要内容有:

实验目的,实验内容,实验的装置图,实验数据记录及数据处理,思考题的讨论。

参考文献

[1]张金延.脂肪酸及其深加工手册.化学工业出版社,2002.P254-256

[2]徐如人,庞文琴,等.分子筛与多孔材料化学.科学出版社,2004.P39-48

[3]SJReaume,NEllis.Optimizingreactionconditionsfortheisomerizationoffattyacidandfattyacidmethylesterstotheirbranchchainproducts.JAmOilChemSoc,2011,88:

661-667

障碍型实验五:

实验五钾石盐的变温结晶分离

1.实验目的和要求

在无机盐生产中,常常需要将可溶性无机盐混合物分离成各自的纯组分或从中分离出某各组分。

结晶是最常用的一种分离方法,所依据的原理是各个组分的溶解度的差异。

对于没有复盐生成的系统,其基本做法是,在一间歇系统中,首先在某析出点温度下操作,产生一种纯晶体和相应的溶液,分离晶体后,改变母液的结晶析出点温度,产生另一组分的纯晶体和相应的溶液。

因此,要实现结晶分离,必需知道该水盐体系的溶解度关系。

相图(由水盐体系平衡状态下的溶解度数据描绘在坐标纸上得到的图形)不仅能给出盐类的溶解度或结晶的顺序,名称和组成,还能进行物料衡算,并能对工艺过程及操作条件的确定提供依据。

因此设置本实验,并提出如下要求;

1.学习三元水盐体系相图(以KCl—NaCl—H2O三元水盐体系相图为例)

2.通过应用三元水盐体系相图(本实验为KCl—NaCl—H2O)从钾石盐(主要成分为KCl和NaCl)分离提纯NaCl和KCl结晶实验,熟悉变温结晶分离过程。

3.复习液固相平衡知识,训练恒温﹑取样﹑称量、分析等基本操作技术。

4.消除实验过程中的各个障碍,做到实验结果真实可靠。

2.实验原理和方法

从钾石盐中分离提纯NaCl和KCl是利用NaCl和KCl在不同温度下具有不同的溶解度。

图1就是KCl—NaCl—H2O三元体系相图,由图可见KCL的溶解度随温度的上升而急剧增大,而NaCl的溶解度随温度的变化很小。

根据相图,在某较高的温度使KCl—NaCl混合物中的KCl全部溶于水,而此时NaCl只是部分溶解,经抽滤后固体为NaCl,而滤液中含有全部的KCL和部分的NaCl。

将滤液在某较低温度下冷却,KCl析出结晶,而NaCl仍留在滤掖中,经抽滤后,实现分离出较纯的KCl结晶的目的。

母液中含有的KCl和NaCl可循环利用,再用于溶解钾石盐。

NaCl和KCl的产率可通过测定滤液的KCl和NaCl浓度及干湿滤饼的重量而得到。

(本实验滤液中NaCl和KCl的浓度采用火焰光度计测定,方法详见附录)

表1KCl—NaCl—H2O体系溶解度数据

温度

液相组成(重量%)

固相

NaCl

KCl

H2O

80℃

27.55

17.55

0

0

19.05

33.8

72.45

63.4

66.2

NaCl

KCl+NaCl

KCl

30℃

26.5

20.1

0

0

11.85

27.2

73.5

68.05

72.8

NaCl

KCl+NaCl

KCl

3.实验装置

实验主要装置如图2所示

4.实验步骤

1.称量:

二支结晶分离器,抽滤瓶、椎形瓶各2个,玻勺一个、搅拌浆二个,200克钾石盐[75%NaCl,25%KCl(重量百分数)],水的重量由物料衡算或相图求得。

2.安装实验装置:

根据实验装置图以及提供的基本部件搭装实验流程后,往恒温槽加入一定的水在实验温度下恒温,将称量