工艺验证管理制度.docx

《工艺验证管理制度.docx》由会员分享,可在线阅读,更多相关《工艺验证管理制度.docx(25页珍藏版)》请在冰豆网上搜索。

工艺验证管理制度

一、工艺验证管理制度

11 目的

对工艺验证过程进行有效的管理,确保工艺验证得到监控。

12 范围

12.1 凡需小批试制的新产品,在样机试制评审后批量生产前,均需通过小批试制进行工艺验证;

12.2 不做小批试制的新产品首次上线生产时,应进行工艺验证;

12.3 产品的设计、工艺、材料等方面有重大改变时,应进行工艺验证;

12.4 老产品日常生产的工艺验证。

13 工艺验证的内容

13.1 验证新产品工艺的正确性及合理性,确认是否能够保证产品质量及生产效率的要求;

13.2 验证工装设备、检验手段是否能满足生产要求;

13.3 验证产品更改后工艺是否能够正确指导生产;

3.4确认日常生产装配过程中各工序的实际状态是否符合工艺文件的规定和要求。

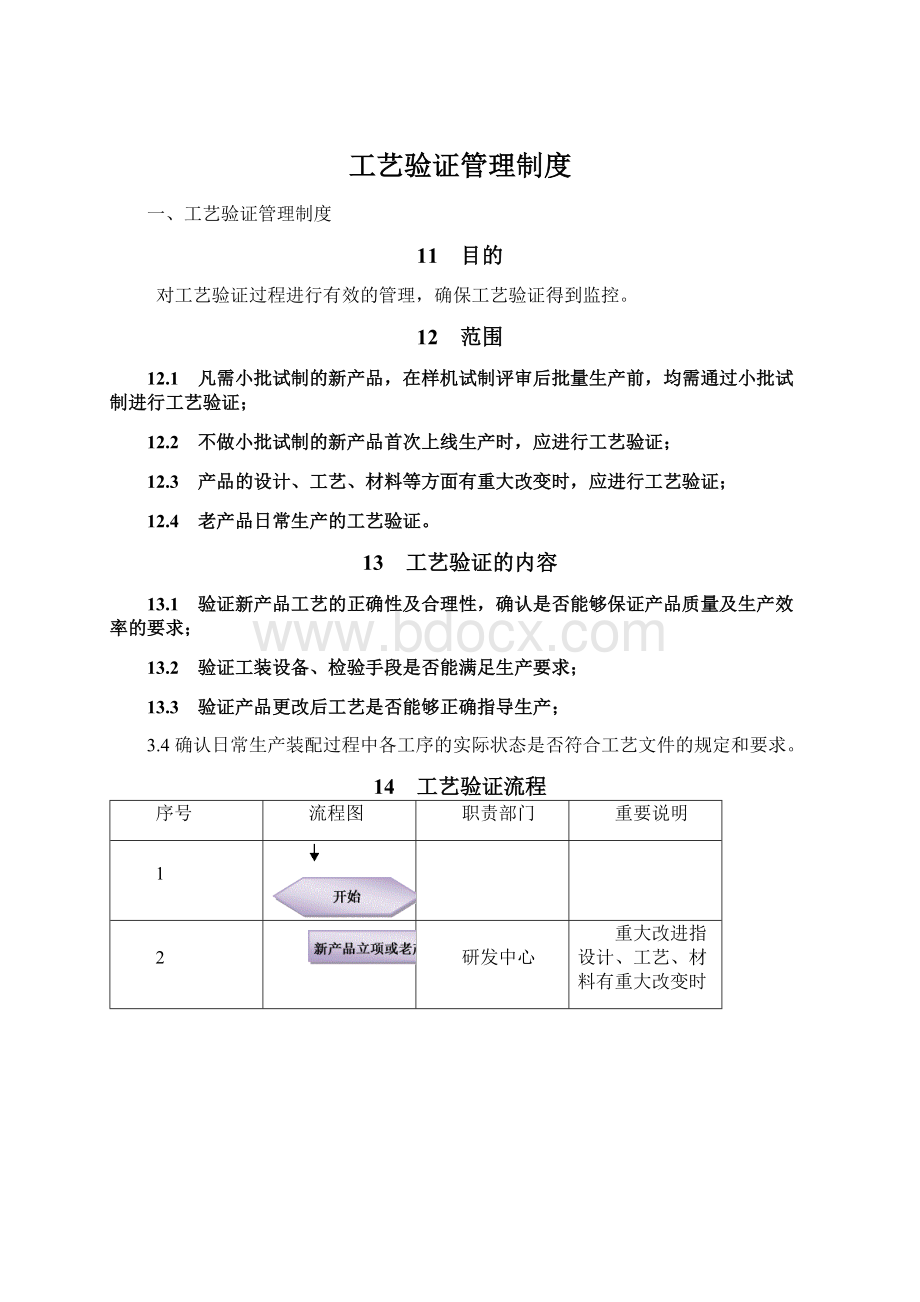

14 工艺验证流程

序号

流程图

职责部门

重要说明

1

2

研发中心

重大改进指设计、工艺、材料有重大改变时

3

技术科

4

工装设备科

有新增工装时

5

计划科

6

总装分厂

组织设计人员、工艺人员、检验人员、工装人员(右新增工装时)

7

技术科

要求工艺验证五天内作出产品的工艺输出资料

8

4.1老产品日常生产在总装车间的工艺验证以“装配流程卡”的形式体现:

同一批次同一型号产品“装配流程卡”首末各做一台(单台产品只做一台),螺杆机组、单元式空调机组每台都做。

4.2操作员工对自己所做工序在“装配流程卡”上签字确认,班组长对“装配流程卡”填写的真实性、内容的准确性负责,生产完成后经班组长、巡检员签名(包括日期)确认交品质技术部进行备案。

表2老产品日常生产工艺验证管理规定

序号

职责要求

责任人

奖罚规定

执行部门

1

操作员工均需对各自工序进行确认后印章或签字,对于要求在产品上进行标识的工序还应作好标识。

操作员工

未按要求填写或弄虚作假者罚20元/次

研发中心

2

班组长对产品生产过程中职工操作是否符合工艺要求,零部件是否错用或误用负责。

班组长

出现差错处罚20元/次

研发中心

3

总装车间的“装配流程卡”经班组长签字确认后于批次生产结束后一天内交品管部进行归档。

班组长

未及时上交处罚20元/次

品质技术部

4

班组长对装配过程中发现的问题应及时处理和记录,对不能处理问题应及时上报技术科,对于发现的零部件批次性质量问题及错用和误用问题。

操作员工

班组长

奖励20元/次

研发中心

4.3铜管、两器、钣金的日常工艺验证以“两器、铜管、钣金车间工序检验记录单”、“特殊关键过程运行记录表”、“钣金件喷涂作业记录单”的形式体现,按《两器、铜管、钣金车间过程检验规程》的规定执行。

15 编号方法

××××-×××

编号注:

①编号为当年的顺序号

年份②年份用四位数表示

16 相关记录

16.1 工艺过程验证记录单AUX11.20.201.02

16.2 装配流程卡AUX11.20.201.03

工艺过程验证记录表AUX11.20.201.02

№1:

车间

产品型号

数量

开始:

结束:

工序号

工序名称

工艺操作规程

实际操作情况描述

评审结论

主管设计人员

主管工艺人员

主管工装人员

主管检验人员

车间主管人员

工序时间

编制:

审核:

批准:

装配流程卡AUX11.20.201.03-1

适用机型:

整体式户用冷水(热泵)机组№1:

产品型号

产品编号

商检批号(外贸)

生产日期、班次

车间班组长

巡检员

序号

装配工序

检验项目

操作者

1

固定底座组件

木底架()底架组件()

2

固定压缩机★

减震支撑座()压缩机支撑座与平垫间隙(0.5-3)mm()压缩机与底盘之间的间隙应≥5mm()

3

固定板换支架组件

板换支架()板换定位块()装配位置()

4

固定板式换热器组件

保温效果()外观()装配牢固()抱攀位置()

5

安装水泵

水泵单相()三相()

6

安装水管组件

补水阀靶流开关铜制水过滤器

装配位置()清理管内杂质()软接()

7

安装储液器、气分器组件、系统焊接★

四通阀体单向阀膨胀阀阻尼块()

充氮保护()焊接质量()保温效果()气分器进出口方向()

8

固定立柱、上集水槽★

喷漆完好()立柱间距离()装配到位()装配牢固()压力表()

9

固定冷凝器总成

倒片现象()折弯角度()液管扎带()装配间隙()

10

安装风机组件、顶盖板组件

风机风叶电机装配牢固()喷涂完好()

11

铜管整形★

铜管与铜管、钣金、压缩机、紧固件间隙≥10mm()铜管横平竖直()铜管缺陷()表面氧化()

12

耐压预抽充氦回收、氦检漏★

高压气体压力MPa抽空()充氦压力()氦检漏率检漏位置:

焊接点、针阀、冷凝器()

13

抽真空、加液、自熔封口★

真空度Pa加液量g加液章()封口质量()

14

卤素检漏Ⅰ★

漏率检漏位置:

所有焊接点、针阀、冷凝器、工艺管()

15

安装膨胀罐、防冻开关

膨胀罐防冻开关安装牢固()

16

水管检漏★

检漏水压Mpa电动试压泵情况()试压泵注水位置()补水阀开关状态()检漏情况()

17

安装电控盒体、电控箱固定板及线槽

喷涂完好()装配牢固()线槽()

18

系统接线★

布局()走线()各元件正确()标识()走线横平竖直()电线避开高压管及锋刃件()接插线拔出力≥25N

19

安装前面板组件、进风窗★

喷涂完好()装配间隙均匀()间隙≤2mm()面与面高度差≤1mm()彩色标识()网罩()

20

安全性能测试★

接地电阻()绝缘电阻()泄漏电流()电气强度()

21

运行测试★

制热情况()制冷情况()保护情况()测试完排水()

22

卤素检漏Ⅱ★

漏率检漏位置:

所有焊接点、针阀、冷凝器、工艺管()

23

安装电控盒盖、围板★

喷涂完好()装配间隙均匀()间隙≤2mm()面与面高度差≤1mm()电气原理图()说明书总装()通讯线()线控器()

泄水阀()补水阀()铜制水过滤器()装箱清单()

24

管路保温

低压管保温()所有水管路保温()保温效果()外观()

25

商标、标识、铭牌

商标()标识正确()粘贴质量()铭牌内容正确()

26

打包

外观检查()木包装()附件()铁皮打包带()装钉牢固()标牌内容正确()条形码()日期贴条()

完成时间

本机合格判定

合格()不合格()

不合格零部件名称

不合格比例

零部件产地

质量问题陈述:

质量问题处理:

注:

1.无此项目(0)、检验合格(√)、不合格(×)并陈述问题及处理;2.如产品有未列入本单的项目也应检查并将情况反馈技术科;

3.划横线的项目应写出具体型号;4.标★为重点检查内容

装配流程卡AUX11.20.201.03-2

适用机型:

模块式风冷冷(热)水机组№1:

产品型号

产品编号

商检批号(外贸)

生产日期、班次

车间班组长

巡检员

序号

装配工序

检验项目

操作者

1

固定底座组件

木底架()底架组件()

2

固定压缩机★

压缩机减震支撑座上平面与平垫间隙(0.5-3)mm()

压缩机与底盘之间的间隙应≥5mm()

3

固定气分器★、壳管式换热器

保温棉()粘贴牢固无裂缝()气分器进出口位置()换热器方向()

4

系统配管焊接★

充氮保护()焊接饱满、无砂眼、无裂纹()外表氧化情况()焊工标记()

5

固定底框梁、立柱、中横梁、集水槽组件

喷漆完好()立柱间距离()装配到位()装配牢固()

6

线下安装冷凝器总成

倒片现象()铜管缺陷()隔风板喷涂()密封海绵()装配牢固()

7

固定冷凝器总成

倒片现象()铜管整形()装配牢固()液管与中横梁平行度()

8

焊接膨胀阀组件★

制热膨胀阀组件()制冷膨胀阀组件()充氮保护()焊接质量()焊工标记()

9

固定储液器、压力表、毛细管、

储液器方向()高压表()低压表()毛细管走路()毛细管防震措施()

10

安装膨胀阀感温包

感温包位置()包扎效果()感温包保温包扎()

11

安装水管组件★

水管漆层()法兰连接()软接与垂直线夹角≤10o()进、出水总管两端面偏差≤8mm()塑料软管()安装牢固()

12

耐压预抽充氦回收★

压缩气体压力MPa预抽真空度Pa充氦压力MPa有无报警()

13

氦检漏★

漏率有无漏点()

14

抽真空、加液、自熔封口★

真空度Pa加液量g自动加液()加液章()封口质量()

15

卤素检漏Ⅰ★

漏率检漏仪()检漏位置:

焊接点、针阀、冷凝器()有无漏点()

16

装配风扇组件

风机风叶密封海绵()电机装配牢固()喷涂完好()

风叶旋转检验()

17

安装风扇组件

吊装安全()装配牢固()

18

安装电控盒体、电固定板及线槽

喷涂完好()装配牢固()线槽()

19

系统接线★

走线横平竖直()电线避开高压管及锋刃件()接插线拔出力≥25N

20

安全性能测试★

接地电阻()绝缘电阻()泄漏电流()电气强度()

21

运行测试★

制热情况()制冷情况()保护情况()测试完排水()

22

卤素检漏Ⅱ★

漏率检漏仪()检漏位置:

焊接点,针阀、冷凝器()有无漏点()

23

铜管整形★

铜管与铜管、钣金、压缩机、紧固件间隙≥10mm()铜管横平竖直()

铜管缺陷()表面氧化()

24

管路保温

低压管保温()所有水管路保温()保温效果()外观()

25

线下说明书总装

说明书()保修卡()用户征求意见书()热熔封口()条形码()

26

放附件、安装围板、网罩★

喷涂完好()装配间隙均匀()间隙≤2mm()面与面高度差≤1mm()

电气原理图()说明书总装()线控器()装箱清单()

通讯线3芯5mⅠ()通讯线4芯60mⅠ()通讯线4芯0.4mⅠ()

27

贴商标、标识、钉铝铭牌

商标()标识正确()粘贴质量()铝铭牌内容正确()

28

打包

外观检查()木包装()铁皮打包带()装钉牢固()标牌内容正确()

条形码()日期贴条()

完成时间

本机合格判定

合格()不合格()

不合格零部件名称

不合格比例

零部件产地

质量问题陈述:

质量问题处理:

注:

1.无此项目(0)、检验合格(√)、不合格(×)并陈述问题及处理;2.如产品有未列入本单的项目也应检查并将情况反馈技术科;

3.划横线的项目应写出具体型号;4.标★为重点检查内容

装配流程卡AUX11.20.201.03-3

适用机型:

低静压风管机室内内机、多联机室内机、风机盘管№1:

产品型号

产品编号

商检批号(外贸)

生产日期、班次

车间班组长

巡检员

序号

装配工序

检验项目

操作者

1

组装蒸发器总成

侧板、固定板、阀板固定正确、牢固()蒸发器无倒片()无水份()无斑点()蒸发器保压完好()

2

固定蒸发器总成

安装到位()蒸发器方向正确()排气管()

3

安装顶盖板组件

外观()型号()位置()粘贴到位、牢固()

4

安装底板导风条

外观()到位、牢固()

5

安装电加热器组件

组合完好()安装到位、牢固()

6

电机组件线下组装

电机型号风轮型号固定位置正确()偏心()

7

粘贴蜗壳固定板保温绵

外观()型号()位置()粘贴牢固、到位()

8

安装电机组件

外观()安装方向正确()固定牢固()

9

固定电控安装板

外观()固定牢固()

10

电控组件线下组装★

电控盒焊接()交流接触器()变压器()电容()控制板()接线正确()电源线()电源连接线()端子板()

11

安装电控盒组件

电控组件完整无缺()安装牢固()

12

接线、扎线

各连接线接插正确、牢固()强弱分明()绑扎牢固()

走线整齐()

13

贴铭牌、警告标识、电气连接图标牌

内容正确()粘贴质量()

14

安全性能测试★

接地电阻()绝缘电阻()泄漏电流()电气强度()

15

运行测试★

输出情况()风速()

16

安装电控盒盖

外观()安装到位、牢固()

17

说明书线下组装

使用说明书

外观()型号()编号()

18

保修卡

外观()型号()编号()粘贴条形码()

19

意见征求书

外观()型号()编号()

20

信号线塑料袋总装线下组装

外观()型号()放入物品正确、数量齐全()

21

纸箱、标牌、打包

纸箱、标牌

型号()商标()文字()安全标记()厂址()重量()

放附件、塑料袋、泡沫

附件粘贴牢固()塑料袋套入到位()泡沫放置正确()

打包

包装带位置()粘合情况()松紧程度()牢固程度()

完成时间

本机合格判定

合格()不合格()

不合格零部件名称

不合格比例

零部件产地

质量问题陈述:

质量问题处理:

注:

1.无此项目(0)、检验合格(√)、不合格(×)并陈述问题及处理,线下装配工序也应用此表单填写;2.如产品有未列入本单的项目也应检查并将情况反馈技术科;3.划横线的项目应写出具体型号;4.标★为重点检查内容。

装配流程卡AUX11.20.201.03-4

适用机型:

高静压风管送风式空调室内机组№1:

产品型号

产品编号

商检批号(外贸)

生产日期、班次

车间班组长

巡检员

序号

装配工序

检验项目

操作者

1

放木底架、固定底盘组件

包装木底架()底盘保温组件()

2

底盘组件粘贴保温绵、固定凝水盘组件

保温钉粘贴整齐()底盘保温绵粘贴应美观、整齐、接口处粘贴牢固()

凝水盘组件固定()贴边和接合处应有透明胶带或铝箔胶纸包封()

3

线下安装蒸发器总成及电加热组件

电加热管 蒸发器翅片无倒片()电加热组件( )

4

安放蒸发器总成及电加热组件

蒸发器总成及电加热组件的安放正确()

5

焊接节流组件

单向阀 膨胀阀 充氮保护( )焊接质量( )

6

固定风机组件★

离心风机组件型号 橡胶减震垫( )

7

出风面板线下粘贴保温绵★

保温钉粘贴整齐()出风面板表面喷塑良好、钣金件不变形()出风面板保温绵粘贴应美观、整齐、接口处粘贴牢固()保温绵贴边和接合处应有透明胶带或铝箔胶纸包封()

8

安装出风面板组件

出风面板组件固定()螺丝应拧到位不要出现歪斜等不良现象()

9

右侧面板线下粘贴保温绵★

保温钉粘贴整齐()右侧面板表面喷塑良好、钣金件不变形()右侧面板保温绵粘贴应美观、整齐( )保温绵贴边和接合处应有透明胶带或铝箔胶纸包封()

10

安装右侧面板组件

右侧面板固定()螺丝应拧到位不要出现歪斜等不良现象()

11

包裹阻尼块、套橡塑保温管

分流毛细管整理整齐并用尼龙扎带捆扎好()包裹阻尼块()套橡塑保温管()

12

安装阀板组件及固定抱攀

阀板表面喷塑良好、钣金件不变形()阀板粘贴保温绵()固定阀板组件()

进液管及出气管抱攀的固定()

13

耐压预抽充氦回收

压缩气体压力MPa预抽真空度Pa充氦压力MPa

14

氦检漏

漏率mbarL/s检漏点()有无漏点()

15

左侧面板线下粘贴保温绵★

保温钉粘贴整齐()左侧面板表面喷塑良好、钣金件不变形()左侧面板保温绵粘贴应美观、整齐( )保温绵贴边和接合处应有透明胶带或铝箔胶纸包封()

16

安装左侧面板组件

左侧面板固定()螺丝应拧到位不要出现歪斜等不良现象()

17

电控盒组件线下组装★

控制板变压器各元器件固定牢固()内部接线正确整齐()强弱电线分开()标记条粘贴到位()端子拔出力≥25N()

18

安装电控盒总成及电气接线总成★

进风温控探头固定座固定()电控盒总成固定()过线胶圈()风机电源线连接正确()电加热连接线连接正确()温控连接线连接正确()

19

安装出风框横条、竖条及进风框横条组件、竖条

风机上的风布裁减整齐()风布要被横条和竖条完全压在出风面板上()

风布被横条、竖条压紧情况()进、出风横条、竖条固定牢固()

20

顶盖板线下粘贴保温绵★

保温钉粘贴整齐()顶盖板表面喷塑良好、钣金件不变形()顶盖板保温绵粘贴应美观、整齐()保温绵贴边和接合处应有透明胶带或铝箔胶纸包封()

21

安装顶盖板组件

安装盖板前机组内部清理情况( ) 顶盖板组件固定()盖板与右侧板之间的缝隙≤1mm()螺丝应拧到位不要出现歪斜等不良现象()

22

电气安全性能测试★

接地电阻() 泄露电流() 绝缘电阻() 电气强度( )

23

运行测试★

风机是否正常运转()电加热正常()线控器各功能正常()各种功能转化正常()

24

系统保压及自熔封口★

系统充入0.1MPa干燥氮气( ) 自熔封口()

25

安装电控盒盖

电控盒盖内侧贴上电气原理图标识( ) 电控盒盖外面贴触电警告标识( )

电控盒盖固定( )放置附件、说明书总装()固定附件()

26

清理机组外观及粘贴标识

机组外观清洁( )系统标识粘贴正确()商标、铭牌内容正确、粘贴平整()

27

打包★

包装泡沫放置()各面板钉合情况()包装带位置( )牢固情况( )标牌固定()条形码与生产机型一致() 制造日期()

完成时间

本机合格判定

合格()不合格()

不合格零部件名称

不合格比例

零部件产地

质量问题陈述:

质量问题处理:

注:

1.无此项目(0)、检验合格(√)、不合格(×)并陈述问题及处理;2.如产品有未列入本单的项目也应检查并将情况反馈技术科;3.划横线的项目应写出具体型号;4.标★为重点检查内容。

装配流程卡AUX11.20.201.03-5

适用机型:

四面出风嵌入式室内机组№1:

产品型号

产品编号

商检批号(外贸)

生产日期、班次

车间班组长

巡检员

序号

装配工序

检验项目

操作者

1

安装电机★

电机型号

2

安装排水泵总成

排水泵安装方向正确()固定牢固()绑扎引出线()

3

安装电加热组件★

型号规格热熔断器、温控器组件安装正确()

4

安装蒸发器总成

安装到位、牢固()橡塑保温管套入到位()海绵粘贴()

电机引出线、温控探头线固定正确()

5

安装风轮

风轮型号固定牢固()

6

安装面板组件

安装平整、牢固()引出线过线正确()

7

电气安装及接线★

电控组件完整无缺()安装牢固()变压器()电容()

控制板()端子板()电源线()接线正确()

各连接线接插正确、牢固()强弱分明()绑扎牢固()

8

贴标识

内容正确()粘贴质量()

9

安全性能测试★

接地电阻()绝缘电阻()泄漏电流()电气强度()

10

运行测试★

输出情况()风速()

11

套纸箱、贴标牌、打包

纸箱、标牌

型号()商标()文字()安全标记()厂址()重量()

塑料袋、泡沫

塑料袋套入到位()泡沫放置正确()

打包

包装带位置()粘合情况()松紧程度()牢固程度()

完成时间

本机合格判定

合格()不合格()

不合格零部件名称

不合格比例

零部件产地

质量问题陈述:

质量问题处理:

注:

1.无此项目(0)、检验合格(√)、不合格(×)并陈述问题及处理;2.如产品有未列入本单的项目也应检查并将情况反馈技术科;3.划横线的项目应写出具体型号;4.标★为重点检查内容。

装配流程卡AUX11.20.201.04

适用机型:

多联风管送风式空调室外机组№1:

产品型号

产品编号

商检批号(外贸)

生产日期、班次

车间班组长

巡检员

序号

检验工序

检验项目

操作者

1

放木底架、