钢结构1副本6.docx

《钢结构1副本6.docx》由会员分享,可在线阅读,更多相关《钢结构1副本6.docx(27页珍藏版)》请在冰豆网上搜索。

钢结构1副本6

焊接工艺评定

一般规定

除符合本规范第6.6节规定的免予评定条件外,施工单位首次采用的钢材、焊接材料、焊接方法、接头形式、焊接位置、焊后热处理制度以及焊接工艺参数、预热和后热措施等各种参数的组合条件,应在钢结构构件制作及安装施工之前进行焊接工艺评定。

6.1.2应由施工单位根据所承担钢结构的设计节点形式,钢材类型、规格,采用的焊接方法,焊接位置等,制定焊接工艺评定方案,拟定相应的焊接工艺评定指导书,按本规范的规定施焊试件、切取试样并由具有相应资质的检测单位进行检测试验,测定焊接接头是否具有所要求的使用性能,并出具检测报告;应由相关机构对施工单位的焊接工艺评定施焊过程进行见证,并由具有相应资质的检查单位根据检测结果及本规范的相关规定对拟定的焊接工艺进行评定,并出具焊接工艺评定报告。

6.1.3焊接工艺评定的环境应反映工程施工现场的条件。

6.1.4焊接工艺评定中的焊接热输入、预热、后热制度等施焊参数,应根据被焊材料的焊接性制订。

6.1.5焊接工艺评定所用设备、仪表的性能应处于正常工作状态,焊接工艺评定所用的钢材、栓钉、焊接材料必须能覆盖实际工程所用材料并应符合相关标准要求,应具有生产厂出具的质量证明文件。

6.1.6焊接工艺评定试件应由该工程施工企业中持证的焊接人员施焊。

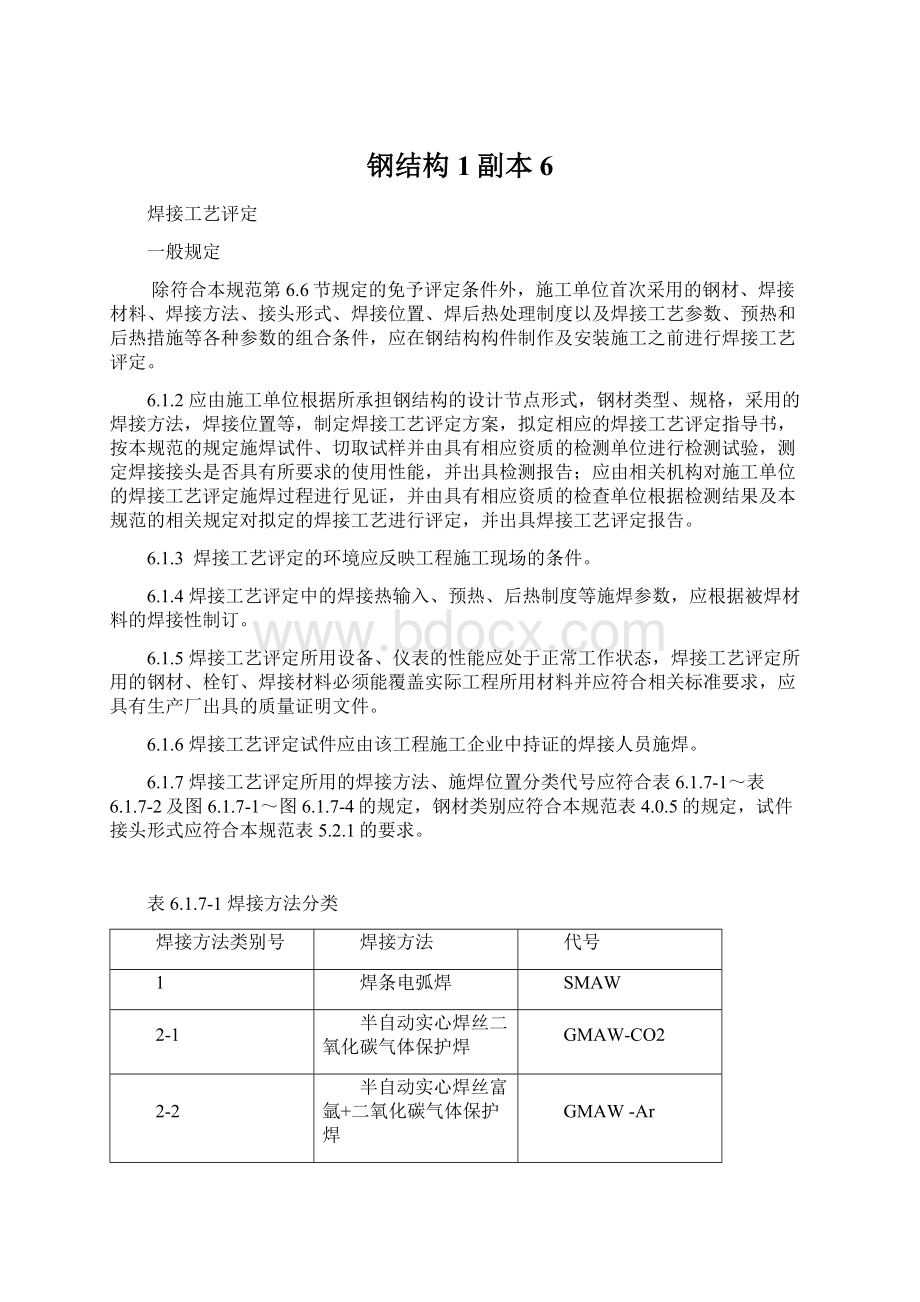

6.1.7焊接工艺评定所用的焊接方法、施焊位置分类代号应符合表6.1.7-1~表6.1.7-2及图6.1.7-1~图6.1.7-4的规定,钢材类别应符合本规范表4.0.5的规定,试件接头形式应符合本规范表5.2.1的要求。

表6.1.7-1焊接方法分类

焊接方法类别号

焊接方法

代号

1

焊条电弧焊

SMAW

2-1

半自动实心焊丝二氧化碳气体保护焊

GMAW-CO2

2-2

半自动实心焊丝富氩+二氧化碳气体保护焊

GMAW-Ar

2-3

半自动药芯焊丝二氧化碳气体保护焊

FCAW-G

3

半自动药芯焊丝自保护焊

FCAW-SS

4

非熔化极气体保护焊

GTAW

5-1

单丝自动埋弧焊

SAW-S

SAW-M

5-2

多丝自动埋弧焊

6-1

熔嘴电渣焊

ESW-N

6-2

丝极电渣焊

ESW-W

6-3

板极电渣焊

ESW-P

7-1

单丝气电立焊

EGW-S

7-2

多丝气电立焊

EGW-M

8-1

自动实心焊丝二氧化碳气体保护焊

GMAW-CO2A

8-2

自动实心焊丝富氩+二氧化碳气体保护焊

GMAW-ArA

8-3

自动药芯焊丝二氧化碳气体保护焊

FCAW-GA

8-4

自动药芯焊丝自保护焊

FCAW-SA

9-1

非穿透栓钉焊

SW

9-2

穿透栓钉焊

SW-P

表6.1.7-2施焊位置分类

焊接位置

代号

焊接位置

代号

管材

水平转动平焊

1G

板材

平

F

竖立固定横焊

2G

横

H

水平固定全位置焊

5G

立

V

倾斜固定全位置焊

6G

仰

O

倾斜固定加挡板全位置焊

6GR

图6.1.7-1板材对接试件焊接位置

1-板平放,焊缝轴水平;2-板横立,焊缝轴水平;3-板90°放置,焊缝轴垂直;4-板平放,焊缝轴水平

图6.1.7-2板材角接试件焊接位置

1—板45°放置,焊缝轴水平;2—板平放,焊缝轴水平;3—板竖立,焊缝轴垂直;4—板平放,焊缝轴水平

图6.1.7-3管材对接试件焊接位置

图6.1.7-4管-球接头试件

1—焊接位置分类按管材对接接头

6.1.8焊接工艺评定结果不合格时,可在原焊件上就不合格项目重新加倍取样进行检验。

如还不能达到合格标准,应分析原因,制订新的焊接工艺评定方案,按原步骤重新评定,直到合格为止。

6.1.9除符合本规范第6.6节规定的免予评定条件外,对于焊接难度等级为A、B、C级的钢结构焊接工程,其焊接工艺评定有效期应为5年;对于焊接难度等级为D级的钢结构焊接工程应按工程项目进行焊接工艺评定。

6.1.10焊接工艺评定文件包括焊接工艺评定报告、焊接工艺评定指导书、焊接工艺评定记录表、焊接工艺评定检验结果表及检验报告,应报相关单位审查备案。

焊接工艺评定文件宜采用本规范附录B的格式。

6.2焊接工艺评定替代规则

6.2.1不同焊接方法的评定结果不得互相替代。

不同焊接方法组合焊接可用相应板厚的单种焊接方法评定结果替代,也可用不同焊接方法组合焊接评定,但弯曲及冲击试样切取位置应包含不同的焊接方法;同种牌号钢材中,质量等级高的钢材可替代质量等级低的钢材,质量等级低的钢材不可替代质量等级高的钢材。

6.2.2除栓钉焊外,不同钢材焊接工艺评定的替代规则应符合下列规定:

1不同类别钢材的焊接工艺评定结果不得互相替代;

2Ⅰ、Ⅱ类同类别钢材中当强度和质量等级发生变化时,在相同供货状态下,高级别钢材的焊接工艺评定结果可替代低级别钢材;Ⅲ、Ⅳ类同类别钢材中的焊接工艺评定结果不得相互替代;除Ⅰ、Ⅱ类别钢材外,不同类别的钢材组合焊接时应重新评定,不得用单类钢材的评定结果替代;

3同类别钢材中轧制钢材与铸钢、耐候钢与非耐候钢的焊接工艺评定结果不得互相替代,控轧控冷(TMCP)钢、调质钢与其它供货状态的钢材焊接工艺评定结果不得互相替代;

4国内与国外钢材的焊接工艺评定结果不得互相替代。

6.2.3接头形式变化时应重新评定,但十字形接头评定结果可替代T形接头评定结果,全焊透或部分焊透的T形或十字形接头对接与角接组合焊缝评定结果可替代角焊缝评定结果。

6.2.4评定合格的试件厚度在工程中适用的厚度范围应符合表6.2.4的规定。

表6.2.4评定合格的试件厚度与工程适用厚度范围

焊接方法类别号

评定合格试件厚度(t)

(mm)

工程适用厚度范围

板厚最小值

板厚最大值

1、2、3、4、5、8

≤25

3mm

2t

25<t≤70

0.75t

2t

>70

0.75t

不限

6

≥18

0.75t最小18mm

1.1t

7

≥10

0.75t最小10mm

1.1t

9

1/3φ≤t<12

t

2t,且不大于16mm

12≤t<25

0.75t

2t

t≥25

0.75t

1.5t

注:

φ为栓钉直径。

6.2.5评定合格的管材接头,壁厚的覆盖范围应符合本规范第6.2.4条的规定,直径的覆盖原则应符合下列规定:

1外径小于600mm的管材,其直径覆盖范围不应小于工艺评定试验管材的外径;

2外径不小于600mm的管材,其直径覆盖范围不应小于600mm。

6.2.6板材对接与外径不小于600mm的相应位置管材对接的焊接工艺评定可互相替代。

6.2.7除栓钉焊外,横焊位置评定结果可替代平焊位置,平焊位置评定结果不可替代横焊位置。

立、仰焊接位置与其它焊接位置之间不可互相替代。

6.2.8有衬垫与无衬垫的单面焊全焊透接头不可互相替代;有衬垫单面焊全焊透接头和反面清根的双面焊全焊透接头可互相替代;不同材质的衬垫不可互相替代。

6.2.9当栓钉材质不变时,栓钉焊被焊钢材应符合下列替代规则:

1Ⅲ、Ⅳ类钢材的焊接工艺评定试验可替代Ⅰ、Ⅱ类钢材的焊接工艺评定试验;

2Ⅰ、Ⅱ类钢材的栓钉焊接工艺评定试验可互相替代;

3Ⅲ、Ⅳ类中钢材的栓钉焊接工艺评定试验不可互相替代。

6.3重新进行工艺评定的规定

6.3.1焊条电弧焊,下列条件之一发生变化时,应重新进行工艺评定:

1焊条熔敷金属抗拉强度级别变化;

2由低氢型焊条改为非低氢型焊条;

3焊条规格改变;

4直流焊条的电流极性改变;

5多道焊和单道焊的改变;

6清焊根改为不清焊根;

7立焊方向改变;

8焊接实际采用的电流值、电压值的变化超出焊条产品说明书的推荐范围。

6.3.2熔化极气体保护焊,下列条件之一发生变化时,应重新进行工艺评定:

1实心焊丝与药芯焊丝的变换;

2单一保护气体类别的变化;混合保护气体的气体种类和混合比例的变化;

3保护气体流量增加25%以上,或减少10%以上;

4焊炬摆动幅度超过评定合格值的±20%;

5焊接实际采用的电流值、电压值和焊接速度的变化分别超过评定合格值的10%、7%和10%;

6实心焊丝气体保护焊时熔滴颗粒过渡与短路过渡的变化;

7焊丝型号改变;

8焊丝直径改变;

9多道焊和单道焊的改变;

10清焊根改为不清焊根。

6.3.3非熔化极气体保护焊,下列条件之一发生变化时,应重新进行工艺评定:

1保护气体种类改变;

2保护气体流量增加25%以上,或减少10%以上;

3添加焊丝或不添加焊丝的改变;冷态送丝和热态送丝的改变;焊丝类型、强度级别型号改变;

4焊炬摆动幅度超过评定合格值的±20%;

5焊接实际采用的电流值和焊接速度的变化分别超过评定合格值的25%和50%;

6焊接电流极性改变。

6.3.4埋弧焊,下列条件之一发生变化时,应重新进行工艺评定:

1焊丝规格改变;焊丝与焊剂型号改变;

2多丝焊与单丝焊的改变;

3添加与不添加冷丝的改变;

4焊接电流种类和极性的改变;

5焊接实际采用的电流值、电压值和焊接速度变化分别超过评定合格值的10%、7%和15%;

6清焊根改为不清焊根。

6.3.5电渣焊,下列条件之一发生变化时,应重新进行工艺评定:

1单丝与多丝的改变;板极与丝极的改变;有、无熔嘴的改变;

2熔嘴截面积变化大于30%,熔嘴牌号改变;焊丝直径改变;单、多熔嘴的改变;焊剂型号改变;

3单侧坡口与双侧坡口的改变;

4焊接电流种类和极性的改变;

5焊接电源伏安特性为恒压或恒流的改变;

6焊接实际采用的电流值、电压值、送丝速度、垂直提升速度变化超过评定合格值分别为20%、10%、40%、20%;

7偏离垂直位置超过10°;

8成形水冷滑块与挡板的变换;

9焊剂装入量变化超过30%。

6.3.6气电立焊,下列条件之一发生变化时,应重新进行工艺评定:

1焊丝型号和直径的改变;

2保护气类别或混合比例的改变;

3保护气流量增加25%以上,或减少10%以上;

4焊接电流极性改变;

5焊接实际采用的焊接电流、送丝速度和焊接电压的变化分别超过15%、30%和10%;

6偏离垂直位置变化超过10°;

7成形水冷滑块与挡板的变换。

6.3.7栓钉焊,下列条件之一发生变化时,应重新进行工艺评定:

1栓钉材质改变;

2栓钉标称直径改变;

3瓷环材料改变;

4非穿透焊与穿透焊的改变;

5穿透焊中被穿透板材厚度、镀层量增加与种类的改变;

6栓钉焊接位置偏离平焊位置25°以上的变化或平焊、横焊、仰焊位置的改变;

7栓钉焊接方法改变;

8预热温度比评定合格的焊接工艺降低20℃或高出50℃以上;

9焊接实际采用的提升高度、伸出长度、焊接时间、电流、电压的变化超过评定合格值的±5%;

10采用电弧焊时焊接材料改变。

6.4试件和检验试样的制备

6.4.1试件制备应符合下列要求:

1选择试件厚度应符合本规范表6.2.4中规定的评定试件厚度对工程构件厚度的有效适用范围;

2试件的母材材质、焊接材料、坡口形式、尺寸和焊接必须符合焊接工艺评定指导书的要求。

3试件的尺寸应满足所制备试样的取样要求。

各种接头形式的试件尺寸、试样取样位置应符合图6.4.1-1~图6.4.1-8的要求。

(a)不取侧弯试样时(b)取侧弯试样时

图6.4.1-1板材对接接头试件及试样取样

1-拉伸试样;2-背弯试样;3-面弯试样;4-侧弯试样;5-冲击试样;6-备用;7-舍弃

图6.4.1-2板材角焊缝和T形对接与角接组合焊缝接头试件及宏观试样的取样

1-宏观酸蚀试样;2-备用;3-舍弃

图6.4.1-3斜T形接头(锐角根部)

图6.4.1-4管材角焊缝致密性检验取样位置

图6.4.1-5板材十字形角接(斜角接)及对接与角接组合焊缝接头试件及试样取样

1—宏观酸蚀试样;2—拉伸试样、冲击试样(要求时);3—舍弃

图6.4.1-6管材对接接头试件、试样及取样位置

③⑥⑨

—钟点记号,为水平固定位置焊接时的定位

1—拉伸试样;2—面弯试样;3—背弯试样;4—侧弯试样;5—冲击试样

图6.4.1-7矩形管材对接接头试样取样位置

1—拉伸试样;2—面弯或侧弯试样、冲击试样(要求时);3—背弯或侧弯试样、冲击试样(要求时)

(a)试件的形状及尺寸(b)试样的形状及尺寸

图6.4.1-8栓钉焊焊接试件及试样

6.4.2检验试样种类及加工应符合下列规定:

1检验试样种类和数量应符合表6.4.2的规定;

表6.4.2检验试样种类和数量a

母材

形式

试件

形式

试件

厚度(mm)

无损

探伤

试样数量

全断面

拉伸

拉伸

面弯

背弯

侧弯

30°

弯曲

冲击d

宏观酸蚀及硬度e,f

焊缝

中心

热影

响区

板、管

对接

接头

<14

要

管2b

2

2

2

-

-

3

3

-

≥14

要

-

2

-

-

4

-

3

3

-

板、管

板T形、斜T形和管T、K、Y形角接接头

任意

要

-

-

-

-

-

-

-

-

板2g、管4

板

十字形接头

任意

要

-

2

-

-

-

-

3

3

2

管-管

十字形接头

任意

要

2c

-

-

-

-

-

-

-

4

管-球

-

2

板-焊钉

栓钉焊接头

底板

≥12

-

5

-

-

-

-

5

-

-

-

注:

a当相应标准对母材某项力学性能无要求时,可免做焊接接头的该项力学性能试验;

b管材对接全截面拉伸试样适用于外径小于或等于76mm的圆管对接试件,当管径超过该规定时,应按图6.4.1-6或图6.4.1-7截取拉伸试件;

c管-管、管-球接头全截面拉伸试样适用的管径和壁厚由试验机的能力决定;

d是否进行冲击试验以及试验条件按设计选用钢材的要求确定;

e硬度试验根据工程实际情况确定是否需要进行;

f圆管T、K、Y形和十字形相贯接头试件的宏观酸蚀试样应在接头的趾部、侧面及跟部各取一件;矩形管接头全焊透T、K、Y形接头试件的宏观酸蚀应在接头的角部各取一个,详见图6.4.1-4;

g斜T形接头(锐角根部)按图6.4.1-3进行宏观酸蚀检验。

2对接接头检验试样的加工应符合下列要求:

1)拉伸试样的加工应符合现行国家标准《焊接接头拉伸试验方法》GB/T2651的有关规定,根据试验机能力可采用全截面拉伸试样或沿厚度方向分层取样。

分层取样时试样厚度应覆盖焊接试件的全厚度。

应按试验机的能力和要求加工;

2)弯曲试样的加工应符合现行国家标准《焊接接头弯曲试验方法》GB/T2653的有关规定。

焊缝余高或衬垫应采用机械方法去除至与母材齐平,试样受拉面应保留母材原轧制表面。

当板厚大于40mm时可分片切取,试样厚度应覆盖焊接试件的全厚度;

3)冲击试样的加工应符合现行国家标准《焊接接头冲击试验方法》GB/T2650的有关规定。

其取样位置单面焊时应位于焊缝正面,双面焊时应位于后焊面,与母材原表面的距离不应大于2mm;热影响区冲击试样缺口加工位置应符合图6.4.2-1的要求,不同牌号钢材焊接时其接头热影响区冲击试样应取自对冲击性能要求较低的一侧;不同焊接方法组合的焊接接头,冲击试样的取样应能覆盖所有焊接方法焊接的部位(分层取样);

(a)焊缝区缺口位置(b)热影响区缺口位置

图6.4.2-1对接接头冲击试样缺口加工位置

注:

热影响区冲击试样根据不同焊接工艺,缺口轴线至试样轴线与熔合线交点的距离S=0.5mm~1mm,并应尽可能使缺口多通过热影响区。

4)宏观酸蚀试样的加工应符合图6.4.2-2的要求。

每块试样应取—个面进行检验,不得将同一切口的两个侧面作为两个检验面。

图6.4.2-2对接接头宏观酸蚀试样

3T形角接接头宏观酸蚀试样的加工应符合图6.4.2-3的要求;

图6.4.2-3角接接头宏观酸蚀试样

4十字形接头检验试样的加工应符合下列要求:

1)接头拉伸试样的加工应符合图6.4.2-4的要求;

图6.4.2-4十字形接头拉伸试样

t2—试验材料厚度;b—根部间隙;t2<36mm时W=35mm,t2≥36时W=25mm;平行区长度:

t1+2b+12mm

2)接头冲击试样的加工应符合图6.4.2-5的要求;

图6.4.2-5十字形接头冲击试验的取样位置

3)接头宏观酸蚀试样的加工应符合图6.4.2-6的要求,检验面的选取应符合本条第2款第4项的规定。

图6.4.2-6十字形接头宏观酸蚀试样

5斜T形角接接头、管-球接头、管-管相贯接头的宏观酸蚀试样的加工宜符合图6.4.2-2的要求,检验面的选取应符合本条第2款第4项的规定;

6采用热切割取样时,应根据热切割工艺和试件厚度预留加工余量,确保试样性能不受热切割的影响。

6.5试件和试样的试验与检验

6.5.1试件的外观检验应符合下列规定:

1对接、角接及T形等接头,应符合下列规定:

1)用不小于5倍放大镜检查试件表面,不得有裂纹、未焊满、未熔合、焊瘤、气孔、夹渣等超标缺陷;

2)焊缝咬边总长度不得超过焊缝两侧长度的15%,咬边深度不得超过0.5mm;

3)焊缝外观尺寸应符合本规范第8.2.2条中一级焊缝的要求(需疲劳验算结构的焊缝外观尺寸应符合本规范第8.3.2条的要求)。

试件角变形可以冷矫正,可以避开焊缝缺陷位置取样。

2栓钉焊接头外观检验应符合表6.5.1-1的要求。

当采用电弧焊方法进行栓钉焊接时,其焊缝最小焊脚尺寸还应符合表6.5.1-2的要求。

表6.5.1-1栓钉焊接接头外观检验合格标准

外观检验项目

合格标准

检验方法

焊缝外形尺寸

360°范围内焊缝饱满

拉弧式栓钉焊:

焊缝高K1≥1mm;焊缝宽K2≥0.5mm

电弧焊:

最小焊脚尺寸应符合表6.5.1-2的规定

目测、钢尺、焊缝量规

焊缝缺欠

无气孔、夹渣、裂纹等缺欠

目测、放大镜(5倍)

焊缝咬边

咬边深度≤0.5mm,且最大长度不得大于1倍的栓钉直径

钢尺、焊缝量规

栓钉焊后高度

高度偏差小于等于±2mm

钢尺

栓钉焊后倾斜角度

倾斜角度偏差θ≤5°

钢尺、量角器

表6.5.1-2采用电弧焊方法的栓钉焊接接头最小焊脚尺寸

栓钉直径(mm)

角焊缝最小焊脚尺寸(mm)

10,13

6

16,19,22

8

25

10

6.5.2试件的无损检测应在外观检验合格后进行,无损检测方法根据设计要求确定。

射线探伤应符合现行国家标准《金属熔化焊焊接接头射线照相》GB/T3323的有关规定,焊缝质量不低于BⅡ级;超声波探伤应符合现行国家标准《钢焊缝手工超声波探伤方法和探伤结果分级》GB11345的有关规定,焊缝质量不低于BⅡ级。

6.5.3试样的力学性能、硬度及宏观酸蚀试验方法应符合下列规定:

1拉伸试验方法应符合下列规定:

1)对接接头拉伸试验应符合现行国家标准《焊接接头拉伸试验方法》GB/T2651的有关规定;

2)栓钉焊接头拉伸试验应符合图6.5.3-1的要求。

2弯曲试验方法应符合下列规定:

1)对接接头弯曲试验应符合现行国家标准《焊接接头弯曲试验方法》GB/T2653的有关规定,弯心直径为4δ(δ为弯曲试样厚度),弯曲角度为180°。

面弯、背弯时试样厚度应为试件全厚度(δ<14mm);侧弯时试样厚度δ=10mm,试件厚度不大于40mm时,试样宽度应为试件的全厚度,试件厚度大于40mm时,可按20mm~40mm分层取样;

2)栓钉焊接头弯曲试验应符合图6.5.3-2的要求。

3冲击试验应符合现行国家标准《焊接接头冲击试验方法》GB/T2650的有关规定;

4宏观酸蚀试验应符合现行国家标准《钢的低倍组织及缺陷酸蚀检验法》GB226的有关规定;

5硬度试验应符合现行国家标准《焊接接头硬度试验方法》GB/T2654的有关规定。

采用维氏硬度HV10,硬度测点分布应符合图6.5.3-3~图6.5.3-5的要求,焊接接头各区域硬度测点为3点,其中部分焊透对接与角接组合焊缝在焊缝区和热影响区测点可为2点,若热影响区狭窄不能并排分布时,该区域测点可平行于焊缝熔合线排列。

图6.5.3-3硬度试验测点位置

图6.5.3-4对接焊缝硬度试验测点分布

图6.5.3-5对接与角接组合焊缝硬度试验测点分布

6.5.4试样检验合格标准应符合下列规定:

1接头拉伸试验应符合下列规定:

1)接头母材为同钢号时,每个试样的抗拉强度值不应小于该母材标准中相应规格规定的下限值;对接接头母材为两种钢号组合时,每个试样的抗拉强度不应小于两种母材标准中相应规格规定下限值的较低者;厚板分片取样时,可取平均值;

2)栓钉焊接头拉伸时,当拉伸试样的抗拉荷载大于或等于栓钉焊接端力学性能规定的最小抗拉荷载时,则无论断裂发生于何处,均为合格。

2接头弯曲试验应符合下列规定:

1)对接接头弯曲试验:

试样弯至180°后应符合下列规定:

各试样任何方向裂纹及其它缺欠单个长度不应大于3mm;

各试样任何方向不大于3mm的裂纹及其它缺欠的总长不应大于7mm;

四个试样各种缺欠总长不应大于24mm。

2)栓钉焊接头弯曲试验:

试样弯曲至30°后焊接部位无裂纹。

3冲击试验应符合下列规定:

焊缝中心及热影响区粗晶区各三个试样的冲击功平均值应分别达到母材标准规定或设计要求的最低值,并允许一个试样低于以上规定值,但不得低于规定值的70%。

4宏观酸蚀试验应符合下列规定:

试样接头焊缝及热影响区表面不应有肉眼可见的裂纹、未熔合等缺陷,并应测定根部焊透情况及焊脚尺寸、两侧焊脚尺寸差、焊缝余高等。

5硬度试验应符合下列规定:

Ⅰ类钢材焊缝及母材热影响区维氏硬度值不得超过HV280,Ⅱ类钢材焊缝及母材热影响区维氏硬度值不得超过HV350,Ⅲ、Ⅳ类钢材焊缝及热影响区硬度应根据工程要求进行评定。

6.6免予焊接工艺评定

6.6.1免予评定的焊接工艺必须由该施工单位焊接工程师和单位技术负责人签发书面文件,文件宜采用本规范附录B的格式。

6.6.2免予焊接工艺评定的适用范围应符合下列规定:

1免予评定的焊接方法及施焊位置应符合表6.6.2-1的规定;

表6.6.2-1免予评定的焊接方法及施焊位置

焊接方法类别号

焊接方法

代号

施焊位置

1

焊条电弧焊

SMAW

平、横、立

2-1

半自动实心焊丝二氧化碳气体保护焊

(短路过渡除外)

GMAW-CO2

平、横、立

2-2

半自动实心焊丝富氩+二氧化碳气体保护焊

GMAW-Ar

平、横、立

2-3

半自动药芯焊丝二氧化碳气体保护焊

FCAW-G

平、横、立

5-1

单丝自动埋弧焊

SAW(单丝)

平、平角

9-2

非穿透栓钉焊

SW

平

2免予评定的母材和焊缝金属组合应符合表6.6.2-2的规定,钢材厚度不应大于40mm,质量等级应为A、B级;

表6.6.2-2免予评