分离器尺寸计算word版本.docx

《分离器尺寸计算word版本.docx》由会员分享,可在线阅读,更多相关《分离器尺寸计算word版本.docx(8页珍藏版)》请在冰豆网上搜索。

分离器尺寸计算word版本

分离器尺寸计算

1.1.1分离器尺寸计算

选用SMSM气/液分离器,进入高效分离器的气体体积流量为1795m3/h(工况下),按照壳牌高效分离器的设计标准,SMSM气/液分离器的直径计算如下:

已知:

,:

,

所以

气体处理能力标准:

由于

,由壳牌分离器设计规范查表可知,取

=0.186,

取分离器直径为1100mm,最多选择29个旋流管。

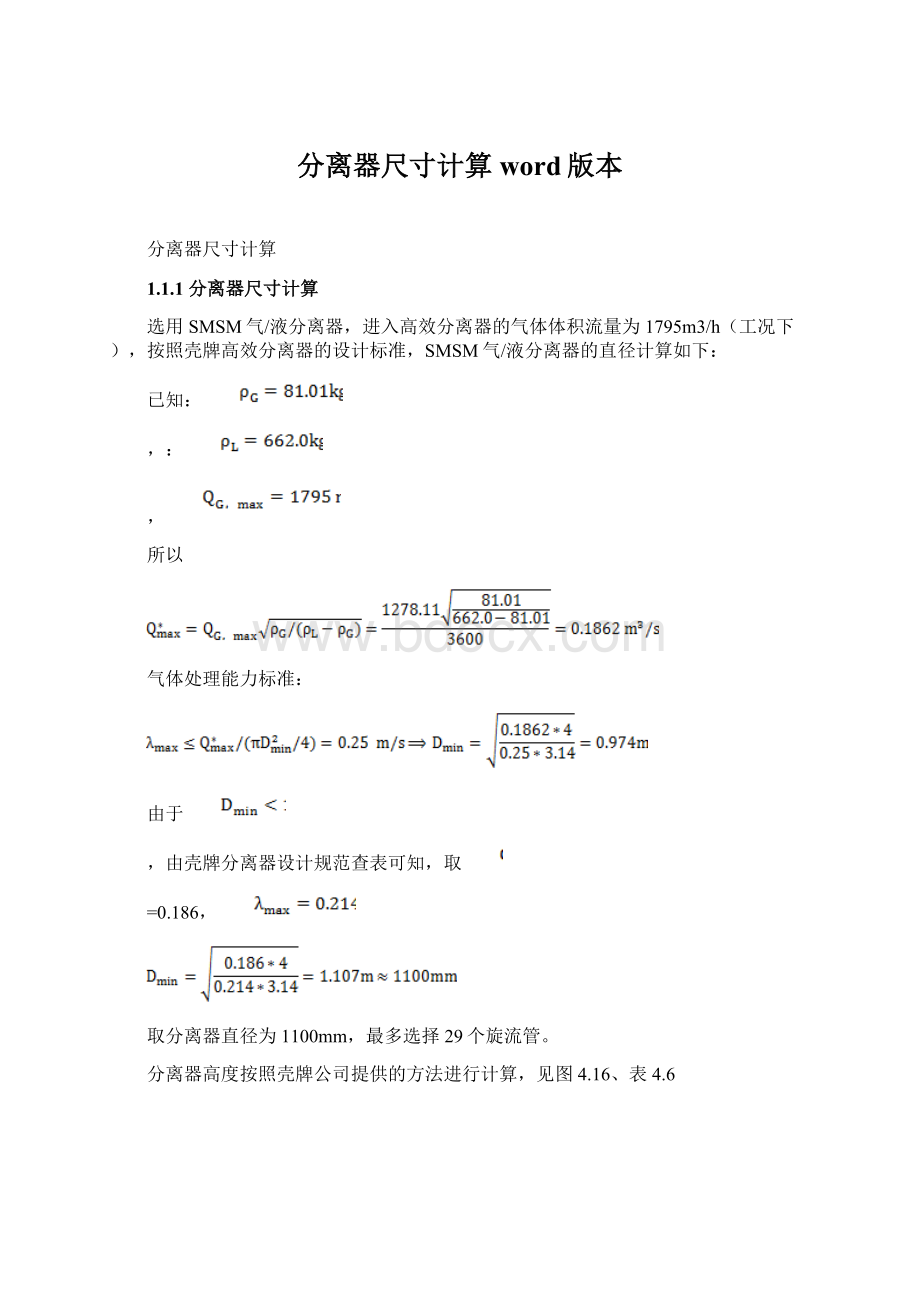

分离器高度按照壳牌公司提供的方法进行计算,见图4.16、表4.6

图4.16SMSM高效分离器高度设计示意图

表4.6分离器直径及涡流管个数的确定表

D,m

涡流管个数

,m³/s

,m/s

0.21

1

0.0064

0.185

0.45

4

0.0256

0.161

0.50

5

0.0320

0.163

0.65

9

0.0576

0.174

0.70

12

0.0768

0.200

0.85

16

0.102

0.180

0.90

21

0.134

0.211

0.95

24

0.154

0.217

1.05

29

0.186

0.214

1.10

32

0.205

0.216

1.15

37

0.237

0.228

1.20

44

0.282

0.249

1.30

52

0.333

0.251

表4.7高效分离器高度计算表

项目

高度,m

项目

高度,m

X1

0.5

X5

0.22

X2

0.32

X6

0.165

X3

0.3

D

1.1

X4

0.1

h

1.2

综上所述,DY气田干气脱汞方案闪蒸气处理工艺中,选用壳牌SMSM高效分离器,分离器的直径为1200mm,高度为3200mm。

1.2MEG再生塔C-2201

(1)和凝析油稳定塔C-2301

分别对MEG再生塔和凝析油稳定塔进行选型并对塔径和高度进行计算。

1.2.1MEG再生塔和凝析油稳定塔基础数据

MEG再生塔和凝析油稳定塔均选用整装填料塔,填料采用金属板波纹填料250Y型,该种填料具有生产能力大,分离效率高,压力降小,操作弹性大,持液量小等优点。

250Y型填料主要性能参数见表4.8。

表4.8250Y型填料主要性能参数表

项目

填料主要性能参数

比表面积a,m2/m3

250

空隙率ε,%

97

填料因子a/ε3,m-1

273.92

每米理论塔板数,个

2~3

液体负荷,m3/(m2•h)

0.2

压力降,MPa/m

3×10-4

MEG再生塔中第二、六塔板气相负荷较大,作为MEG再生塔填料段塔径计算的基础数据,见表4.9所示。

表4.9MEG再生塔塔径计算基础数据

项目

第二板

第六板

压力,KPa

122

130.0

温度,℃

105.3

123.4

气相体积流量m3/h

625.2

626.0

气相流量,kg/h

443.2

474.7

气相密度kg/m3

0.7089

0.7583

气相粘度,cp

9.332×10-3

9.869×10-3

液相流量,kg/h

158.9

3494

液相密度,kg/m3

943.0

999.2

液相粘度,cP

0.2626

0.6816

稳定塔只有提馏段,第八塔板汽相负荷较大,作为脱丙丁烷塔的基础数据,如表4.10所示。

表4.10凝析油稳定塔计算塔径的基础数据

项目

第八板工艺参数

项目

第八板工艺参数

压力,KPa

130

气相粘度,cp

0.001033

温度,℃

49.35

液相流量,kg/h

23000

气相体积流量m3/h

16.96

液相密度,kg/m3

688.1

气相流量,kg/h

32.02

液相粘度,cP

0.4771

气相密度kg/m3

1.888

1.2.2MEG再生塔直径和高度计算

填料塔的直径分别按精馏段和提馏段计算,取较大者为填料段直径。

泛点速度计算公式:

实际操作气速为泛点速度的68%~75%。

故取实际操作气速为泛点速度的70%。

塔内径计算公式为:

由表5.8中数据带入以上公式:

由第二块板计算得:

uGF=6.93m/suG=4.85m/s

DT=0.2136m

由第六块板计算得:

uGF=4.59m/suG=3.21m/s

DT=0.2627m

由以上计算结果可知,MEG再生塔采用等径填料塔,直径选为350mm。

考虑气体处理量120%的弹性范围,根据模拟结果校核MEG再生塔最大气动能因子,在第六块塔板处具有最大气动能因子。

第六块塔板处最大气动能因子最大,其气体质量流量为474.7kg/h,采用以下公式计算。

当直径DN为350mm时,将第六块塔板处的数据带入可得:

F=1.57(m/s)•(kg/m3)0.5

由以上计算可知,最大气体动能因子符合填料特性要求。

MEG再生塔高度的计算:

第一块板以上的筒体高度取其直径的2倍:

2×350,取700mm。

进料段高度取进料处直径的1.5倍:

1.5×350,取525mm。

该塔共有6块理论板,精馏段3块理论板,提馏段3块理论板,塔板效率为25%,则实际塔板数等板高度为500mm,故精馏段高度为6000mm,提馏段高度为6000mm。

填料高度为12000mm。

1.2.3凝析油稳定塔直径和高度计算

泛点速度计算公式:

实际操作气速为泛点速度的68%~75%。

故取实际操作气速为泛点速度的70%。

塔内径计算公式为:

由表5.9中数据带入以上公式:

由第八塔板计算直径,uGF=0.515m/suG=0.361m/s

DT=0.129m

由以上计算可知,凝析油稳定塔采用等径填料塔,其直径选为200mm。

考虑气体处理量120%的弹性范围,根据模拟结果校核MEG再生塔最大气动能因子,在第六块塔板处具有最大气动能因子。

第六块塔板处最大气动能因子最大,其气体质量流量为32.02kg/h,采用以下公式计算:

当直径DN为200mm时,将第六块塔板处的数据带入可得:

F=0.206(m/s)•(kg/m3)0.5

由以上计算可知,最大气体动能因子符合填料特性要求。

MEG再生塔高度的计算:

进料段高度取进料处直径的1.5倍:

1.5×200,取300mm。

该塔共有8块理论板,塔板效率记为25%,等板高度为500mm,故填料高度为16000mm。

1.3本章小结

(1)节流注醇装置中气气换热器宜采用固定管板式换热器结构,原料气走管程,冷干气走壳程;接头类型BEM,单管程并控制其流体流速3~6m/s,可避免乙二醇发泡;气-气换热器直径为500mm,换热管长度为9000mm,单台换热面积为160m2;对于原料气压力变化为8.0~4.5MPa均留有设计余量。

(2)高效低温分离器以重力立式分离器为主体,采用碰撞式入口装置、叶片型除雾器、丝网型除雾器、涡流除雾器及丝网除雾等高效分离设备将分离效果提升至99.9%除去直径大于5μm的液滴;分离器直径为1200mm,筒体高度为3200mm,能够满足现阶段分离要求。

(3)MEG再生塔和凝析油稳定塔均选用整装填料塔,填料采用金属板波纹填料250Y型,该种填料具有生产能力大,分离效率高,压力降小,操作弹性大,持液量小等优点。

MEG再生塔塔径选350mm,第一块板以上的筒体高度取700mm,进料段高度取525mm,填料高度为12000mm。

凝析油稳定塔塔径选200mm,填料高度为16000mm。

2主要结论

(1)常用脱汞剂主要有载硫活性炭、负载型金属硫化物和金属氧化物、载银分子筛等。

脱汞剂的选用主要依据天然气的处理工艺和汞含量、汞的脱除深度等因素。

分析了国内外常用吸附剂的性能特点、影响因素及应用情况,其中负载型金属硫化物或金属氧化物吸附剂性能稳定,能够避免产生毛细冷凝现象,可用于湿含汞天然气脱汞;载硫活性炭内部空隙的孔径一般小于20Å,在液烃存在时容易引发毛细冷凝现象,只能用于处理不含游离水和液烃的干气;载银分子筛是可再生吸附剂,但成套装置能耗高、投资较大。

推荐DY气田含汞天然气采用湿气脱汞方案进行处理,该方案能够彻底解决汞污染问题,但是对装置及吸附剂要求较高,推荐选用Axens公司的AxTrap271负载型金属硫化物吸附剂。

国内外各含汞气田应当根据实际工况,结合天然气处理工艺,选择合理的脱汞工艺方案,达到控制汞污染的目的。

(2)DY气田天然气压力高,有足够压力能(压力降)可利用,推荐采用JT阀节流制冷控制天然气的烃露点,无需增压或增设外部制冷就能满足管输烃水露点要求,节省装置的投资和操作费用。

(3)随着乙二醇贫液注入量的增大,天然气水合物生成温度逐渐降低,但MEG再生系统热负荷增加。

推荐采用乙二醇注入量为1500kg/h,节流后温度比水合物生成温度高5℃,能够满足不生成水合物的要求,同时控制能耗在较低水平。

(4)乙二醇再生塔理论塔板数6块,回流比0.5,塔顶温度45℃,进料从中部进料时,可有效的控制乙二醇的损耗,减轻生产污水处理工作,同时尽可能降低能耗。

(5)出塔凝析油与入塔凝析油充分换热,提高凝析油入塔温度,有利于能量的充分利用。

降低塔压也有利于减轻重沸器的热负荷,节能降耗。

(6)节流注醇装置中气气换热器宜采用固定管板式换热器结构,原料气走管程,冷干气走壳程,接头类型BEM,单管程并控制其流体流速3~6m/s,可避免乙二醇发泡。

气-气换热器直径为500mm,换热管长度为9000mm,单台换热面积为160m2,对于原料气压力变化为8.0~4.5MPa均留有设计余量。

(7)高效低温分离器以重力立式分离器为主体,采用碰撞式入口装置、叶片型除雾器、丝网型除雾器、涡流除雾器及丝网除雾等高效分离设备将分离效果提升至99.9%除去直径大于5μm的液滴。

分离器直径为1200mm,筒体高度为3200mm,能够满足现阶段分离要求。

(8)MEG再生塔和凝析油稳定塔均选用整装填料塔,填料采用金属板波纹填料250Y型,该种填料具有生产能力大,分离效率高,压力降小,操作弹性大,持液量小等优点。

MEG再生塔塔径选350mm,第一块板以上的筒体高度取700mm,进料段高度取525mm,填料高度为12000mm。

凝析油稳定塔塔径选200mm,填料高度为16000mm。