GK型发动机大修工艺标准规范.docx

《GK型发动机大修工艺标准规范.docx》由会员分享,可在线阅读,更多相关《GK型发动机大修工艺标准规范.docx(43页珍藏版)》请在冰豆网上搜索。

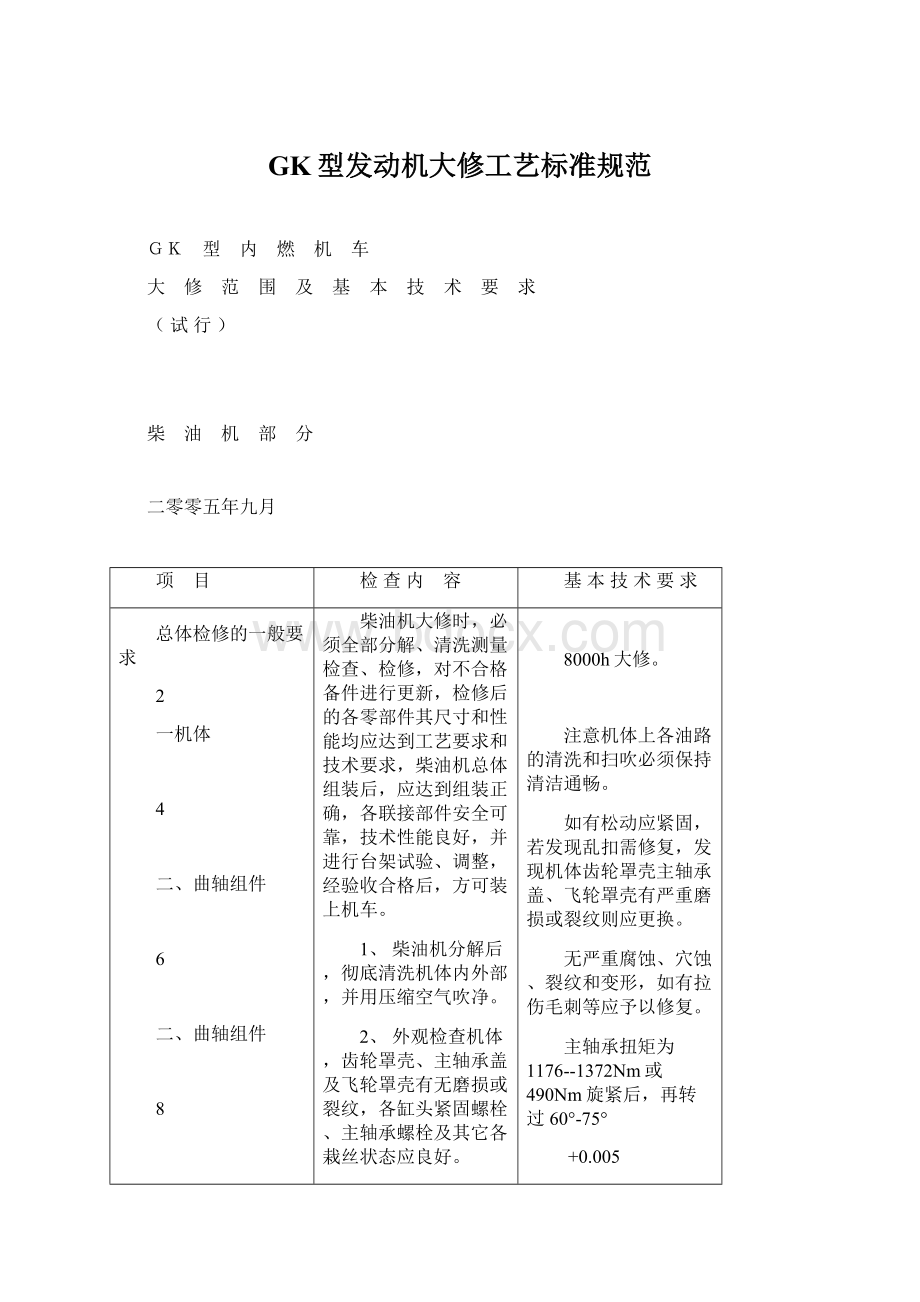

GK型发动机大修工艺标准规范

GK 型 内 燃 机 车

大 修 范 围 及 基 本 技 术 要 求

(试行)

柴 油 机 部 分

二零零五年九月

项 目

检查内 容

基本技术要求

总体检修的一般要求

2

一机体

4

二、曲轴组件

6

二、曲轴组件

8

10

三、活塞连杆组

12

14

四、配气机构

16

18

五、缸盖组件

20

六、燃油系统

22

24

26

28

30

32

34

七、润滑系统

36

38

40

42

44

八、冷却系统

46

九、增压器

48

十、安全装置

50

52

十一、柴油机总组装

54

56

58

十二、柴油机总体水压试验

柴油机大修时,必须全部分解、清洗测量检查、检修,对不合格备件进行更新,检修后的各零部件其尺寸和性能均应达到工艺要求和技术要求,柴油机总体组装后,应达到组装正确,各联接部件安全可靠,技术性能良好,并进行台架试验、调整,经验收合格后,方可装上机车。

1、柴油机分解后,彻底清洗机体内外部,并用压缩空气吹净。

2、外观检查机体,齿轮罩壳、主轴承盖及飞轮罩壳有无磨损或裂纹,各缸头紧固螺栓、主轴承螺栓及其它各栽丝状态应良好。

3、检查机车主轴承孔、缸套上下配合面和支撑面状态。

4、将各主轴承盖按规定扭矩紧好,测量主轴承体孔尺寸。

5、压装主轴瓦、检查主轴瓦张量和接触情况(涂色法)。

6、测量主轴承孔尺寸及配合间隙。

7、测量机体凸轮轴承孔径尺寸,检查凸轮轴承尺寸与配合间隙。

8、更换全部缸套,并测量上下安装定位面尺寸,检查配合间隙。

9、检查机体缸套支承面上不得有腐蚀斑点,其按接触面应不少于4mm宽的连续印痕。

10、检查凸轮摇臂轴座孔尺寸及轴套内径磨损度与配合尺寸。

轴套采用冷装法,按规定顺序位置安装。

11.检查平衡轴套内径磨损程度,测量轴套及坐孔尺寸.

安装新轴套时采用冷装法,注意轴孔位置.

12、检查清洗飞轮罩壳,更换毛毡。

13、组装前冲洗吹扫各油道、主油道、喷溅管,油堵、水堵必须安装牢固,不得有泄漏。

14、对发生过机破事故或修复的机体,必须仔细检查故障部位,认真进行测量。

1、曲轴从柴油机吊下后,先将连杆轴径和主轴径油腔之油堵拆下,然后分别拆下主齿轮、减振器座、甩油盘和挡游螺纹圈。

2、曲轴清洗后,用压缩空气放在平台上,用V型支承(支点为1、4、7)使曲轴处于水平状态。

3、外观检查连杆轴径表面,主轴颈表面,平衡块连接状态,齿轮及前后轴套安装位置表面拉伤、剥离、磨损等现象。

4、曲轴轴颈及配合表面应进行着色探伤,齿轮及前轴套应采用电磁探伤。

5、检查齿轮,前轴套有无压溃、拉伤等。

6、用百分表测量各主轴颈向跳动量。

支承1、4、7主轴颈,按工作旋转方向转动曲轴,并做好记录。

7、曲轴功率输出端连接盘可不分解,但需检查连接盘的连接状态及连接盘的端面跳动量。

8、若需拆下平衡块检修时,应注意每个平衡块上的标记,紧固螺栓应探伤,如更换平衡块,曲轴必须进行动平衡调试。

9、检查测量连杆轴颈、主轴颈各尺寸,做好记录。

10、曲轴组装。

(1)将修理、探伤合格后的曲轴清洗干净,并用压缩空气吃通油路。

(2)将各轴油腔堵头安装好并紧固好。

(3)将主齿轮压装上,然后依次装好档油盘、档油螺纹圈,旋紧紧固螺母,打好防缓垫。

(4)用液压工具装配减振器座,然后用螺母压紧并旋紧防缓母。

(5)曲轴装好后,内部油道应进行油压密封实验。

(6)曲轴检修后,应采用1、4、7三点支承放置,防止变形,并应盖好,以防落上灰尘。

11、减振器部件。

(1)减振器检修时一般可不分解,但须检查外壳状态,泄漏现象并清洗。

(2)减振器须进行分解时,应用专用吊具拆下放在平整木板上。

(3)打开盖板,检查密封圈是否损坏,硅油是否变质。

(4)需换油时,要取出惯性体刮掉硅油,用丙酮清洗干净,检查惯性体组合外壳磨损程度。

(5)装配时,先在壳体内表面上均匀地涂上一层硅油,然后装入惯性体,再在惯性体表面上涂一层硅油,盖上盖板,从盖板一侧油堵向油腔内压硅油,直至另一侧溢出的硅油内无气泡为止,旋上两螺堵。

12、连接器部件。

(1)连接器分解后应检查外观状态及螺纹状态,更换飞轮固定螺栓,检查弹性联接元件及轴承间隙。

(2)飞轮与连接盘装配时要对准记号,弹性元件与飞轮组装后要进行静平衡检查,并对准外园标记。

1、大、架修时须全部更换活塞,并检查新活塞外观及各部尺寸(打好缸序号标记)。

2、测量活塞环槽尺寸及配合间隙。

3、检查活塞环闭口间隙。

4、测量活塞销孔与活塞销过盈量。

活塞与活塞销装配时,必须将活塞加热150--170°C,然后迅速装入活塞销并上好档圈。

5、气缸套大、架修全部换新,检查凸缘是否平整,内外配合面无磕碰,并打好缸顺号、标记。

6、分解清洗连杆组件,检查连杆体,大头盖定位销及齿面状况。

7、更换全部连杆螺栓和垫圈。

8、将探伤后的连杆清洗,按标记装配好,更换全部连杆大端瓦。

9、按规定扭矩顺序紧固连杆螺栓,并检查连杆瓦背与连杆体接触情况。

10、测量连杆大端尺寸并检查与曲轴连杆轴颈的配合间隙,打好连杆瓦缸序号。

11、检查连杆小套外观,并测量与活塞销间隙,若须更换新套时,须将连杆体加热到180--200°C,然后将小头衬套压入座孔内,要注意衬套油孔与连杆体内油孔对齐。

12、检测连杆扭曲度和平行度。

13、更换活塞连杆组件应注意:

1)同一台柴油机的活塞相互质量差≯15克

2)同一台柴油机的连杆组质量差≯100克

3)同一台柴油机模锻连杆与自由锻连杆不得混用

14、连杆组装入机体后,应特别注意缸序号,连杆组配对号是否一致。

1)拆卸后清洗干净、检查各轴颈、凸轮表面及齿轮情况,并进行着色探伤。

2)用V型支架支承凸轮轴两端轴颈,将百分表支在中间轴颈表面,测量径向跳动误差。

3)测量凸轮轴各轴颈尺寸。

4)凸轮轴若有裂纹或非正常磨损等损坏时允许分段更换。

5)在拆卸分解检查组装过程中要注意保护凸轮轴的各表面防止磕碰。

6)一般情况下尽量不要拆卸定时齿轮,若检修时必须拆卸,安装时应采用热装法配定时齿轮。

7)凸轮轴安装到机体后,应测量止推间隙,并注意端盖安装方位。

2、滚轴摇臂组件。

1)清洗滚轮摇臂轴,打开油堵,用压缩空气将内部油道吹扫干净。

2)检查摇臂轴径表面磨损情况,并进行探伤。

3)测量滚轮摇臂轴径尺寸,并检查摇臂轴与滚轮摇臂衬套间隙。

4)检查滚轮轴、浮动套和滚轮工作表面磨损情况并探伤。

5)测量滚轮轴、浮动套和滚轮内径尺寸,并检查配合间隙。

6)液轮摇臂组件装配时,应注意隔套、液轮摇臂、隔环、端环的安装顺序。

7)挺杆应无变形、弯曲、开焊等不良缺陷,油孔应畅通。

3、齿轮系。

1)齿轮系所有齿轮及轴必须进行探伤,检查各齿轮表面状况。

2)检查机油泵中间轴表面磨损情况,并更换滚子轴承。

3)检查凸轮轴中间轴尺寸及间隙。

4)检查机油泵中间轴尺寸测量轴与铜套间隙。

5)齿轮需更换内孔与补套过盈量。

6)齿轮系组装时,各中间轴油孔要吹通,各齿轮要按规定装配记号安装。

7)齿轮系组装后,可用压铅丝方法来测量齿侧间隙。

8)若齿侧间隙超过规定可通过移动中间齿轮位置来调整。

9)测量齿轮系轴向间隙,若间隙超出规定范围时,可通过跟换铜套或止推片进行调整。

4、平衡装置

(1)平衡轴拆下后进行清洗,检查轴径表面、键、键槽及螺纹情况。

(2)测量轴径尺寸,检查配合间隙。

(3)平衡轴组装后,应检查轴向间隙,若间隙过大应更换止推法兰。

1、分解缸头组件,清洗去除各部记炭、污垢、松下放气螺堵,清理放气孔。

2、检查缸头工艺堵、火力面应完好。

缸头无裂纹、变形、烧损等,各栽丝就无变形、拉伤、乱扣等损坏现象。

气阀座无严重磨损、麻点、下陷、裂纹,密封带不严等应与修复(铰孔后研磨)

3、更换进、排气阀,换下的气阀经探伤、修磨、检查合格后可做备件。

4、气阀座的修复。

用气门铰刀铰气门座,同时修磨锥面的两面以保证锥面宽度在1--1.5mm之间,然后再用研磨剂研气阀和阀座。

5、检查进、排气门杆与气门导管配合间隙。

6、外观检查气门由外弹簧座,气门扣瓦喷油器护套应无裂纹、锈蚀、变形等缺陷上下弹簧座面应平整。

7、组装后测量喷咀头伸出高度。

8、分解、清洗、检查摇臂座、摇臂轴、摇臂凸头,调整螺钉外观情况,用压缩空气吹扫摇臂座、摇臂轴、摇臂之各油道,必须保持畅通。

9、测量摇臂轴与摇臂衬套间隙,更换衬套时应采用冷装。

10、分解、清洗、检查导向柱、拔叉、横桥,调整螺钉、园柱销、横桥凸头等外观情况。

11、测量导向柱与摇臂横桥孔配合间隙。

12、清洗、检查上下罩壳有无裂纹,严重变形,上下面应平整。

13、气缸盖组装后,应进行水压试验,护套上下密封,气道表面,外侧螺堵无漏油。

14、组装后调整气阀冷态间隙。

15、气缸盖部件组装后,应测量压缩余隙,并按规定顺序分别以40、80、160、314—253扭距均匀拧紧。

1、喷油器。

(1)分解前应清除外部油垢,然后将零件成套放置在干净油槽中清洗。

(2)检查喷油器体、进油管、顶杆帽罩、针阀限程盘、无裂纹、乱扣,严重磨损等缺陷。

(3)检查调压弹簧有无裂纹、变形及偏磨现象,偶件密封端面与体结合面贴合是否严密。

(4)零件检查合格后进行组装、压紧喷油头,调整喷射压力。

(5)检查喷雾情况,实验不少于5次,并更换喷油器垫。

(6)验收合格后,应放在指定位置,并注意做好防尘措施。

2、高压油泵

(1)分解前,清扫外部油垢检查泵体外观有无明显缺陷。

(2)分解连轴器、出油阀紧座及前后轴承端盖,检查连接键,连轴器内、外磨损情况,出油阀紧座螺纹状态及轴承座外观情况。

(3)分解清洗检查上、下水泵体,柱塞弹簧、油量控制套筒、调节齿圈、挺柱、凸轮轴、齿杆磨损情况。

(4)更换全部出油阀、柱塞偶件、滚动轴承,并探伤凸轮轴。

(5)凸轮轴偶件清洗干净后,在垂直位置将出油线从阀座内抽出配合长度1/3做滑动试验。

(6)柱塞付清洗后,将柱塞套放在水平4.5度位置,将柱塞从柱塞套内抽出1/3长度做滑动试验。

(7)在条件允许的情况下,应对出油阀组件做密封性能和严密度试验(在专用试验台上),并达到规定标准要求。

(8)更换所有垫、密封圈。

(9)将探伤、修研、挑选后的各零件全部清洗干净,并按顺序摆放,准备进行组装。

(10)喷油泵组装按拆卸时相反顺序进行,并应符合要求。

A:

必须按原装配部件复装,柱塞偶件、套筒、调节齿圈仍按原顺序,勿调换。

B:

齿条按原方向安装,并保证调节套筒能轴向灵活移动。

C:

为便干供油始点的调整,挺柱组件的装配尺寸应预先调整好。

D:

凸轮轴装后应转动灵活,无卡滞现象,并检查轴向间隙。

E:

为便于各缸供油量均匀度调整,应将齿杆上的标记与泵体端面对齐。

(齿杆端面外57—57.5mm)将油量控制套筒上的三个调节用小孔的中间孔与调节齿圈的开口、柱塞拨块上的刻线对齐。

F、出油阀紧座必须按规定扭距旋紧。

(11)各分泵供油始点角度的调整。

以第一分泵油始点为基准,按喷油泵工作方向(从调速器端视为顺时针)转动凸轮轴,测出实际供油始点,各间隔角误差值为±30度。

(12)油量调整

将喷油泵安装在专用试验台上,把齿条推到最大供油位置,驱动喷油泵凸轮轴运转,使每个柱塞均完成400个冲次,若实际供油量超过规定,应进行调整。

(13)左右两泵供油量分别调整合格后,把齿赣分别用油量限止器或顶丝固定在最大供油位置。

(14)两泵装到柴油机上后,可用连接杆和驱动连接盘来调整左、右喷油泵的供油间隔角和供油量。

3、调速器。

(1)拆下后壳上盖、前壳及上盖,分解拉杆螺钉、拉杆弹簧、调速杠杆、液轮、操纵轴、调速弹簧及摇杆。

(2)拆下操纵杆、停车轴、停车摇臂及弹簧,分解调缓冲弹簧、齿轮轴套。

(3)分解飞铁座架、伸缩轴、飞铁、滤清器等。

(4)清洗全部零件,更换全部油封、垫。

(5)检查前,后壳,各弹簧、支架大呢感,应无裂纹、磨损变形等缺陷。

(6)检查各销轴、齿轮、摇杆、液轮等应无裂纹、变形严重磨损。

(7)检查各轴承、轴套应转动灵活,无卡滞、无腐蚀和严重磨损。

(8)将所有清洗检查、修复、更换合格后的零件用压缩空气吹净。

(9)按拆卸时相反顺序组装调速器。

(10)有条件时,应在试验台上做性能试验,并达到标准。

(11)装机试验时,调整油门操纵杆进行调节。

4、操纵风缸

(1)先拆下停车推杆、停车操纵杆、油门推杆及油门操纵杆,清洗风缸外部油垢。

(2)拆开端盖、阻尼阀,取出停车杆、推杆、阻尼弹簧及各控制负活塞。

(3)清洗检查各控制阀活塞、阻尼弹簧、停车弹簧应无裂纹、变形、严重磨损、拉伤。

(4)清洗检查各控制阀活塞、阻尼弹簧,停车弹簧应无裂纹、变形、严重磨损、拉伤。

(5)更换全部胶圈、垫等。

(6)用压缩空气将零件吹扫干净,并按拆卸时相反的顺序进行装配。

(7)性能试验

操纵风缸组装后通入压缩空气(500Kpa),当推杆达到最大行程15mm时,所用时间应为20秒。

停车阀通入压缩空气,停车杆行程应为13mm。

(8)其他各杆及滚轮检查无严重磨损、变形、裂纹、乱扣后可组装。

5、喷油泵传动装置

(1)拆下上、下盖板及防护罩、分解齿轮联轴器等。

(2)分解轴承盖板、轴承、传动轴及从动锥齿轮,拆下喷油泵支架。

(3)拆下主动锥齿轮、止推套、轴承套及轴承座。

(4)清洗所有零件,更换全部垫、油封等。

(5)检查传动轴,主、从动齿轮、齿轮联轴器是否有磨损、点蚀、裂纹、拉伤、变形等并进行探伤。

(6)更换滚动轴承,检查止推套、轴承套、轴承座,应无裂纹、烧损、变形、严重划伤、拉伤。

(7)检查喷油泵支架外观,应无裂纹、变形乱扣等。

(8)将检修、检查合格后的所有零件清洗干净,并用压缩空气吹净,按拆装过程相反的顺序进行复装。

(9)复装时应注意以下问题:

A:

严格按规定的装配位置记号进行复装。

B:

应调整主动锥齿轮内花键与配合凸轮轴花键间同轴度。

C:

组装好后应调整各部间隙,并向齿轮联轴器内和三号石墨锂基润滑油脂。

6、燃油泵。

(1)分解前应先清洗外部油污,用专用工具拆下联轴器及键。

(2)松开连接螺丝,打下定位销,取下上盖,主从动齿轮轴及泵体。

(3)清洗所有零件,更换油封,检查联轴器上的橡胶套是否完好。

(4)检查泵体上下泵盖,齿轮轴及联轴器状态。

(5)检查轴承套与轴间隙,如轴承发现松动或间隙过大,应重新配套。

(6)检查齿轮外圆与泵体径面间隙可用塞尺测量。

(7)测量齿轮端面与泵盖轴向间隙,若间隙超过规定,可采用调整片或研磨泵体等方法。

(8)检查联轴器,主动轴上的键槽及键磨损情况。

(9)将修复、检查合格后的零件清洗干净,按原装配位置及拆卸时相反顺序安装。

(10)条件允许情况下,可进行性能试验。

介质:

柴油。

转速:

3000转/分。

油压:

200kpa。

流量:

27升/分。

七、燃油热交换器

1、分解前应放净内部油、水、然后拆下前、后端盖,抽出芯子组。

2、清洗、检查外壳,前后端盖,应无裂纹、严重腐蚀,变形等。

3、清洗芯子组,用压空气芯子组外部及内部管道吹净,检查芯子组外观。

4、更换全部垫胶圈等。

5、按拆顺序相反的顺序复装。

并进行水压试验,达到标准要求。

八、燃油滤清器。

(1)分解前消除外部油路,放净内部燃油。

(2)分解上盖,各油管接头,取出滤筒组件,弹簧、三通阀,溢流阀等更换滤芯。

(3)清洗检查上盖、滤清器壳体,溢流阀、芯杆应无裂纹,严重变形破损等。

(4)检查弹簧,各螺纹应无裂纹、乱扣,拉长等,溢流阀、三通阀应无严重磨损。

(5)用压缩空气将清洗检查合格后的零件吹扫干净。

(6)按拆卸相反顺序组装滤油器。

一、主机油泵。

(1)分解前先将外部清理干净,并检查齿轮转动是否灵活。

(2)取下档圈,下部出滤网,松开泵盖螺栓。

(3)取下泵盖及主从动齿轮轴,园柱销,并清洗全部零件。

(4)检查泵体、泵盖齿轮轴颈及轴套等状态。

(5)测量检查轴与套配合间隙,超限者应更换新套。

(6)测量齿轮外圈与泵体径向间隙(用塞尺测量)。

(7)测量齿轮与泵体的侧间隙,超限者可采用磨平泵体端面方法调整侧隙。

(8)检查主动轴花键表面情况。

对毛刺、碰伤部位应修复。

(9)将合格零件清洗干净,按拆卸相反顺序进行组装。

(10)条件允许情况下应进行性能试验。

转速:

2032r/min

单泵排量≥220升/分

油压:

784kPa

二、机油冷却器。

(1)放净机油冷却器内积水、积油,放在专用支架上。

(2)拆下前后盖抽出芯子组,拆下均压喇叭。

(3)芯子组内外壁和散热片表面先在碱水中刷净,再用热水冲洗干净,并用压缩空气将钢管内腔及外部吹扫干净。

(4)清洗全部零件,更换所有垫胶圈等。

(5)检查冷却器体前后端,均压喇叭等应无裂纹、开焊、变形、乱扣等缺陷。

(6)检查芯子组接触面是否平整,铜管有无挤扁、破损等,若个别铜管损坏可焊修,无法焊修可将损坏铜管两端堵死。

(7)按拆卸相反顺序组装冷却器,并进行水压试验,若有渗漏现象,应重新组装。

三、机油滤清器。

1、分解前放出内部积油,拆下壳体抽出滤芯。

2、清洗所有零件,更换全部胶圈。

3、清洗检查前、后盖、壳体、防护罩组芯杆等,应无裂纹,乱扣,变形,开焊等问题,并用于检查芯杆与后盖安装是否牢固。

4、将全部零件用压缩空气吹扫干净并按拆卸相反顺序进行组装。

四、离心滤清器。

1、将上盖螺栓松下,拆下外罩壳,取出转子组。

2、拆下转子壳、转子套、推力轴承、转子体等。

3、清洗所有零件,更换胶圈,并用压缩空气进行吹扫。

4、检查外罩壳、转子壳、转子体、集油管,推力轴承等,应无裂损、变形、乱扣、拉长等。

5、检查上下轴套磨损情况,测量轴套与转子间隙,将间隙超过规定标准,应配换新轴套。

6、将所有检修后合格零件,按拆卸相反顺序组装转子组,并检查转子组轴向间隙。

7、转子安装后,用于转动应灵活无卡滞现象,最后装上外壳,旋紧螺母。

六、辅助机油泵。

1、用专用工具拆下联轴器及键,然后拆下紧上盖螺丝,打下定位销。

2、取出主、从动轴及簧轮。

3、清洗所有零件,更换油封,检查联轴器橡胶套情况。

4、检查泵盖、泵体,齿轮轴及联轴器内孔状况。

5、检查轴与轴套,齿轮外圆与壳体,齿轮与端盖轴向间隙,若发现轴套松动应重新配新套。

6、检查联轴器,主动轴上键槽与键磨损使用情况。

7、将检查、修复合格后的零件清洗干净,按原装配位置及拆卸相反顺序进行组装。

8、条件允许情况下,应进行性能试验介质:

机油:

(40°C)

油压:

500kpa

转速:

3000转/分

流量:

340升/分

六、机油泵支架

1、松开紧固圆螺母,拆下传动齿轮、键。

2、拆下压盖螺丝,取下压盖、隔套、轴承、传动轴、连接盘等零件。

3、拆下安全阀及螺堵。

4、清洗所有零件,并用压缩空气吹净。

5、检查支架体、压盖、连接套、传动轴、传动齿轮及键等,应无裂纹,严重变形,磨损,乱扣,点蚀等缺陷。

6、更换滚动轴承,检查传动轴键、键槽和花键情况。

7、安全阀需检修时,特别注意阀与阀体接触情况,弹簧及调节螺栓的状态,组装后按规定调整开启压力。

8、各零件检修合格后,按拆卸相反顺序组装,并注意:

a、保持原来的安装位置及配合面。

b、螺堵及安全阀安装必须牢固,不得有漏油现象。

c、用手轻动齿轮,应灵活,不得出现卡滞现象。

d、支架部件安装到机体上,应测量传动齿轮间隙。

若间隙超过规定,可调整支架两侧垫片厚度。

七、单向--调压阀

1、分解前应先清理外部油污,然后拆下单向阀阀盖和调压阀法兰。

2、取出单向阀门,调压阀门,弹簧,弹簧座等零件。

3、清洗全部零件,更换所有垫。

4、检查阀体,阀门,阀盖,调整螺钉,弹簧及弹簧座等零件,应无裂纹,变形,严重拉伤和磨损等缺陷。

5、检查阀口与阀门接触情况。

6、将修复、检查合格后的所有零件,清洗干净,并用压缩空气吹扫。

7、按拆卸相反的的顺序组装,并重新调整控制压力。

八、油底壳。

1、拆下端面观察盖,转芯阀门及弯管。

2、拆下机油防泡板,预热管部件等。

3、彻底清洗油底壳及所有零件更换所有垫。

4、检查油底壳、预热管应无裂纹,严重变形、乱扣、缺损等。

5、检查转芯阀门、弯管应无裂纹、乱扣和渗漏等缺陷。

6、将所有零件清洗后用压缩空气吹净,按拆卸相反顺序复装。

一、主水泵(高温泵、中温泵)

1、190柴油机高温水泵为闭式叶轮水泵,中温水泵为半开式叶轮水泵,拆卸过程中两水泵零件应分别放置。

2、拆下进水法兰,叶轮背帽,然后用专用工具取下叶轮,水封组件。

3、分解轴架,取下水泵轴,齿轮,键,轴承等零件。

4、清洗所有零件后,用压缩空气吹净,更换全部垫、油封和水封组件。

5、外观检查泵体、进水法兰、轴架有无裂纹、变形,严重腐蚀及各接触面,丝扣状态。

6、检查传动轴、齿轮、轴承、叶轮、键等,应无裂纹、变形,各键槽及键无压潰、挤伤,滚动轴承和齿轮应无点蚀,严重磨损、塑变等。

7、将检查修复合格后的零件按拆卸相反顺序进行组装,并注意下列事项。

A、动、静组装时应在配合表面少许厌氧胶,装入时严禁敲打。

B、组装水泵泵体时,应调整与叶轮各部间隙。

C、水泵组装后,用手拔动叶轮,应转动轻快,无任何碰撞和阻滞现象。

8、组装后,应进行水压和性能试验。

二、中冷器。

1、分解前应先将外部油污清理干净,然后分别拆下进出水盖,两面侧板。

2、清洗全部零件,特别是芯子组内,外部要用有压力的热水冲洗后,再用压缩空气吹干净。

3、检查两侧板进出水盖各接触面,丝扣及点蚀情况。

4、检查芯子及外观状态,若个别冷却器严重堵塞,无法疏通或破裂无法焊补时,可将管子两端用锡焊堵死。

5、按拆卸相反顺序进行组装,并进行水压试验。

一、分解。

1、分解前检查外观有无异状,然后拆下防辐射屏,涡轮端盖,喷嘴环部件及压气机涡壳。

2、拆下圆螺母和压紧螺母,取下压气机叶轮,注意轴端有一∮3定位销。

3、拆下压气机端密封涨圈、扩压器,取压甩油盘,卸下护油罩固定螺钉,然后依次取下护油罩,止推片,压板定矩圈和档板,最后抽出转子。

4、分解涡轮壳,拆去支撑体两端轴承衬套内浮动套。

5、清洗所有机件除去油污和积炭。

二、检查、测量。

1、检查压气机涡壳、扩压器、废气壳、喷嘴环、喷嘴罩、支承体等件情况,并对支撑体进行水压试验。

2、检查压气机叶轮、涡轮及轴表面状况。

3、检查轴、浮动套、轴承衬套和涡轮密封套间