氧压浸出.docx

《氧压浸出.docx》由会员分享,可在线阅读,更多相关《氧压浸出.docx(7页珍藏版)》请在冰豆网上搜索。

氧压浸出

9.2氧压浸出的-I-艺流程

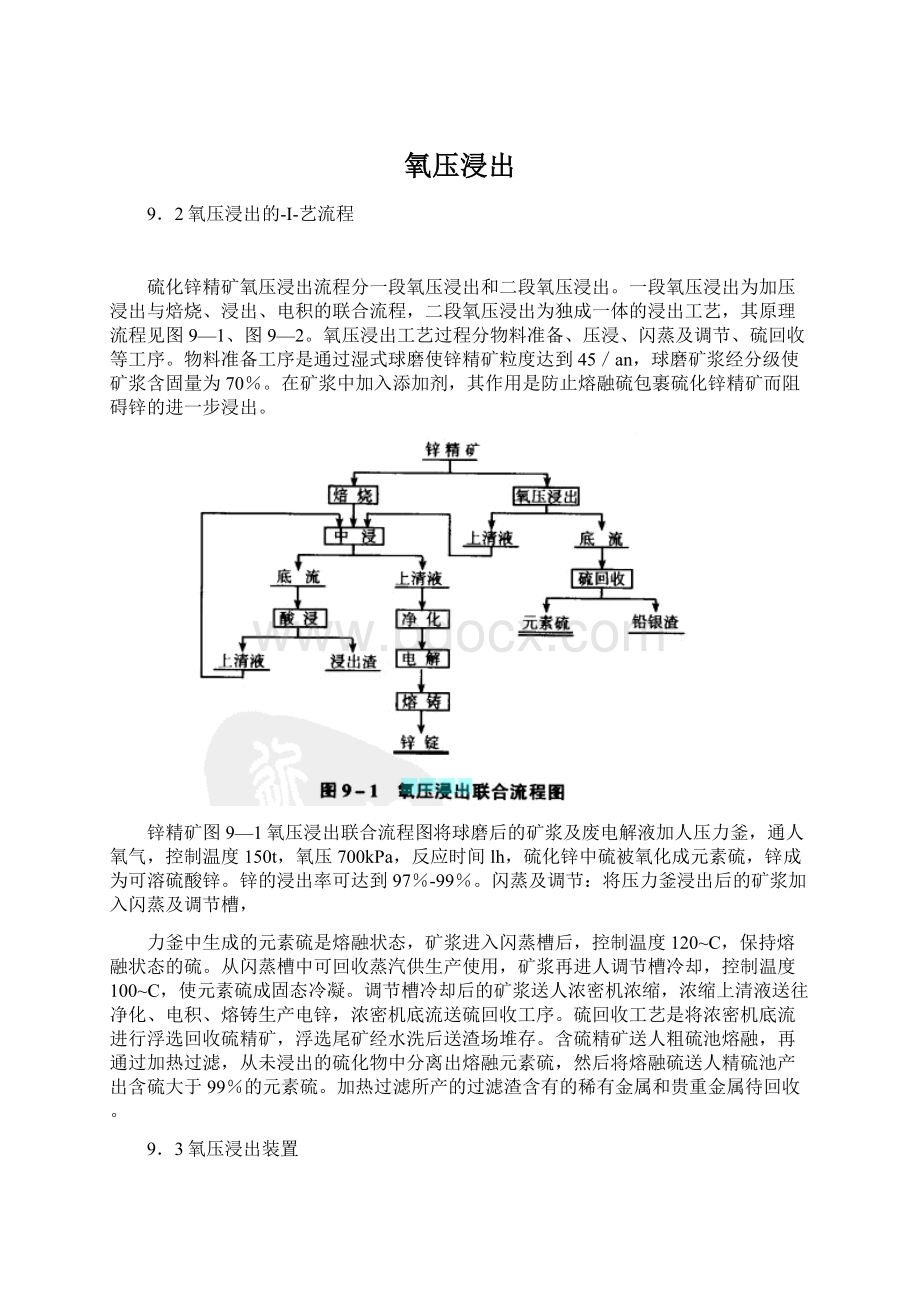

硫化锌精矿氧压浸出流程分一段氧压浸出和二段氧压浸出。

一段氧压浸出为加压浸出与焙烧、浸出、电积的联合流程,二段氧压浸出为独成一体的浸出工艺,其原理流程见图9—1、图9—2。

氧压浸出工艺过程分物料准备、压浸、闪蒸及调节、硫回收等工序。

物料准备工序是通过湿式球磨使锌精矿粒度达到45/an,球磨矿浆经分级使矿浆含固量为70%。

在矿浆中加入添加剂,其作用是防止熔融硫包裹硫化锌精矿而阻碍锌的进一步浸出。

锌精矿图9—1氧压浸出联合流程图将球磨后的矿浆及废电解液加人压力釜,通人氧气,控制温度150t,氧压700kPa,反应时间lh,硫化锌中硫被氧化成元素硫,锌成为可溶硫酸锌。

锌的浸出率可达到97%-99%。

闪蒸及调节:

将压力釜浸出后的矿浆加入闪蒸及调节槽,

力釜中生成的元素硫是熔融状态,矿浆进入闪蒸槽后,控制温度120~C,保持熔融状态的硫。

从闪蒸槽中可回收蒸汽供生产使用,矿浆再进人调节槽冷却,控制温度100~C,使元素硫成固态冷凝。

调节槽冷却后的矿浆送人浓密机浓缩,浓缩上清液送往净化、电积、熔铸生产电锌,浓密机底流送硫回收工序。

硫回收工艺是将浓密机底流进行浮选回收硫精矿,浮选尾矿经水洗后送渣场堆存。

含硫精矿送人粗硫池熔融,再通过加热过滤,从未浸出的硫化物中分离出熔融元素硫,然后将熔融硫送人精硫池产出含硫大于99%的元素硫。

加热过滤所产的过滤渣含有的稀有金属和贵重金属待回收。

9.3氧压浸出装置

氧压浸出高压釜是由碳钢作外壳,用铅及耐酸砖做内衬。

高压釜内用隔板隔成4—6个室,每个室内配有机械搅拌槽(图9—3)。

球磨后的矿浆经分级使矿浆含固量为70%,加入浸出添加剂后,泵人高压釜第l室。

浸出添加剂能使熔融硫呈疏散球状,防止熔融硫包裹硫化锌精矿而阻碍浸出时锌的进一步浸出。

废电解液分别泵人高压釜第1室、第2室,同时向釜内通人浓度98%以上的氧气,控制反应温度150~C,氧分压0.7MPa,釜压1.1MPa,反应时间1-1.5h,进行连续浸出,使硫化锌中硫被氧化成元素硫,锌成为可溶硫酸锌。

浸出矿浆进入闪蒸槽降压降温,使元素硫呈熔融状态,同时回收闪蒸槽中蒸汽供生产使用。

9.4氧压浸出32艺的特点

(1)锌回收率高,综合回收好氧压浸出技术的锌浸出率大于98%,锌回收率可达97%,通过浮选及加热过滤可获得纯度为99.9%的元素硫,总硫回收率可达88%,同时可回收高含量的Pb—如渣送铅冶炼系统,可对稀散金属的综合回收提供较常规湿法工艺更为有利的条件。

(2)原料适应性广,生产成本低氧压浸出对原料适应性广,可处理含铁高的低品位锌精矿、铅锌混合精矿及锌冶炼厂产出的含铁酸锌和铁氧体的残渣,生产成本低。

该法既可结合焙烧—浸出工艺来提高生产能力,又可全部使用锌精矿独成系统生产,具有很大的市场竞争力。

(3)投资省,环保效果好氧压浸出的最大特点是以元素硫的形态回收锌精矿中的硫,工艺流程简单,不需要沸腾焙烧、烟气制酸工序,基建投资省,对大气不产生环境污染。

同时,铁可以赤铁矿作为副产品回收,其含铁量为60%,可外销。

这样解决了多种除铁方法未能解决的铁出路问题,变废为宝,能满足日益严格的环保要求。

(4)以元素硫的形态回收硫,便于储存和运输,且不受硫酸市场的限制。

(5)设备制作标准高,自动化程度高。

工艺主要过程都是在密闭容器中进行,现场环境条件好。

9.5氧压浸出-I-艺的应用9.5.1加拿大科明科特雷尔(Trail)锌厂特雷尔锌厂为科明科公司的主要冶炼基地,该厂为铅锌冶炼厂,锌冶炼能力为29万,/a,铅冶炼能力大于12万t/a,同时还副产硫酸、硫酸铵等化工产品,并回收镉、铟等有价金属。

锌冶炼主流程采用沸腾焙烧制酸,两段浸出,中性上清液送往净化、电积、熔铸生产电锌,酸浸渣送往铅冶炼系统。

目前约25%的锌产量采用一段氧压浸出锌精矿,浸出液经浓密进人焙砂浸出工序的主流程,与主流程净化—电积联合作业生产电锌,其中氧压浸出的锌产量约占25%,同时对浓密底流产出的硫精矿进行元素硫的回收。

加拿大科明科特雷尔锌厂是目前氧压浸出唯一回收元素硫的工厂。

特雷尔锌厂自1981年建成第一套氧压浸出工业装置,至今连续运行20年,原安装高压釜1台,尺寸为93.6mX15m,容量100n/,设计处理锌精矿190t/d,后实际处理量达300-350t/d,年处理量5万t锌精矿。

1997年进行扩产改造,在原浸出车间高压釜侧并列安装1台釜,尺寸为93.7mXl9m,容积约130n/,设计日处理锌精矿480t,年处理量8万t锌精矿。

压力釜内沿釜纵向分隔为5个相互连通的工作室,每室设1台搅拌机,釜横截面呈圆筒形,由外及里分别为外壳钢板、防腐铅层、内砌两层耐酸砖。

特雷尔锌厂氧压浸出工艺过程由精矿球磨、调浆、压浸、闪蒸、冷却及硫浮选、熔化过滤等工序组成。

该厂主要处理科明科公司Sullivan矿的锌精矿,主要成分为(%):

Zn49,Fell,Pb4,S32。

通过湿式球磨使98%以上的精矿的粒度达到44tan,再经调浆槽加人浸出添加剂,矿浆以70%的含固量泵人压力釜氧浸,添加剂的作用是使压力釜内熔融硫呈疏散球状,防止熔融硫包裹硫化锌精矿而阻碍锌的进一步浸出反应。

与常规焙烧一浸出一电积混合作业相比,氧压浸出只是在不增加s02烟气的同时增加一部分锌的产量。

氧压浸出是在较高的酸锌摩尔比1.5:

1-1.7:

1下作业,釜压1.3MPa,氧分压约0.7MPa,作业温度150~C;釜内除泵人矿浆外,还同时加人电积返回废液,各室输入氧气,物料在釜内停留时间60-lOOmin。

浸出是连续进行的,浸出终了排出浸出矿浆经闪蒸槽降压降温至120~C并回收蒸汽,再经调节槽控制调温到90~C—100~C。

调节槽主要是控制熔融态硫冷却成固体,并保持一定粒度大小,便于浮选回收硫。

调节后矿浆经旋流器分离,上溢部分经浮选后即浸出硫酸锌溶液,含锌120-140岁L、含酸20-30夕L,铁4-7妙L,输入原系统酸浸工序。

旋流器底料经3个槽浮选、洗涤、过滤,再经熔化压滤加工成为产品硫磺。

熔硫过滤渣返焙烧工序再回收Zn、Pb、Ae和S。

至此,锌的浸出率97%—99%,铜浸出率80%—85%,硫的综合回收率95%—97%,元素硫纯度大于99%。

闪蒸槽排出蒸汽约130~C,用来加热输入压力釜的电解废液。

系统运行期间自行维持热的平衡,除开车初期,正常生产不再由外部供给热量。

高压釜使用氧气浓度98%以上,氧的利用率达到85%。

氧的耗量随锌精矿而异,一般在250—270k吵锌精矿,这也是浸出中主要的费用之一。

精矿中硫的85%-90%以元素硫(硫磺纯度99.8%)回收,还有5%-10%氧化为硫酸盐式硫(s04),硫总的回收率可达95%以上。

硫的浮选不需要任何添加剂。

氧压浸出工艺流程见图9—4,氧压浸出主要技术指标见表9—2。

图9—4科明科特雷尔锌厂工艺流程图

8.7硫化锌精矿的氧压浸出

从1916年开始的湿法炼锌实际上还包含了硫化锌精矿的焙烧作业。

直至1981年氧压浸出处理锌精矿成功地用于工业生产之后,开始取消焙烧作业,才真正实现了全湿法炼锌流程。

硫化锌精矿氧压浸出新工艺的特点是锌精矿可不经过焙烧,在一定压力和温度条件下,直接酸浸获得硫酸锌溶液和元素硫。

因而无需建设配套的焙烧车间和制酸厂,该工艺浸出效率高,适应性好,与其它炼锌方法相比,在环保和经济方面都有很强的竞争能力。

尤其对于成品硫酸外运交通困难的地区,氧压浸出工艺以生产元素硫为产品,便于贮存和运输。

该工艺于1959年由加拿大SherrittGordon公司首先试验成功。

早期的试验工作,由于发生反应的精矿颗粒被反应物熔融元素硫包裹,致使未反应的硫化物难以反应进行完全,因此浸出温度不得不控制在元素硫熔点(119C)以下,使浸出时间长达6—8h。

后来,发现了某些表面活化剂能消除熔融元素硫的不利影响,浸出温度得以提高至150;C,大大缗短了浸出时间,为工业生产创造了有利的条件。

1981年1月,第一个工业规模的锌精矿直接氧压浸出厂在Trail厂投入生产,生产能力为70000t/a。

1982年加拿大Timmis厂扩建工程是第二个采用该工艺的厂家,1983年建成投产,生产能力18000t/a。

1991年3月,第三个锌精矿氧压浸出厂在德国Ruhr—Zink锌厂投产,使该厂每年增产锌至少50000t。

1993年7月,加拿大HudsonBay矿冶公司锌厂在世界上第一个单独采用氧压浸出工艺的工厂诞生。

而在此之前,锌氧压浸出都是与原有的焙烧—浸出并列生产。

HudsonBay锌厂则是使进入工厂的锌精矿全部通过高压釜处理的工厂,这表明该方法在工艺上已取得了重大进展。

锌精矿氧压浸出已经历了20多年的历程,通过上述4个工厂的生产实践表明该工艺对环境污染少,硫以元素硫回收,锌回收率高,工艺适应好,可以和传统的焙烧—浸出工艺很好结合,也可完全取消焙烧过程而独立运作