数控车床编程代码汇总.docx

《数控车床编程代码汇总.docx》由会员分享,可在线阅读,更多相关《数控车床编程代码汇总.docx(23页珍藏版)》请在冰豆网上搜索。

数控车床编程代码汇总

数控车床编程代码汇总

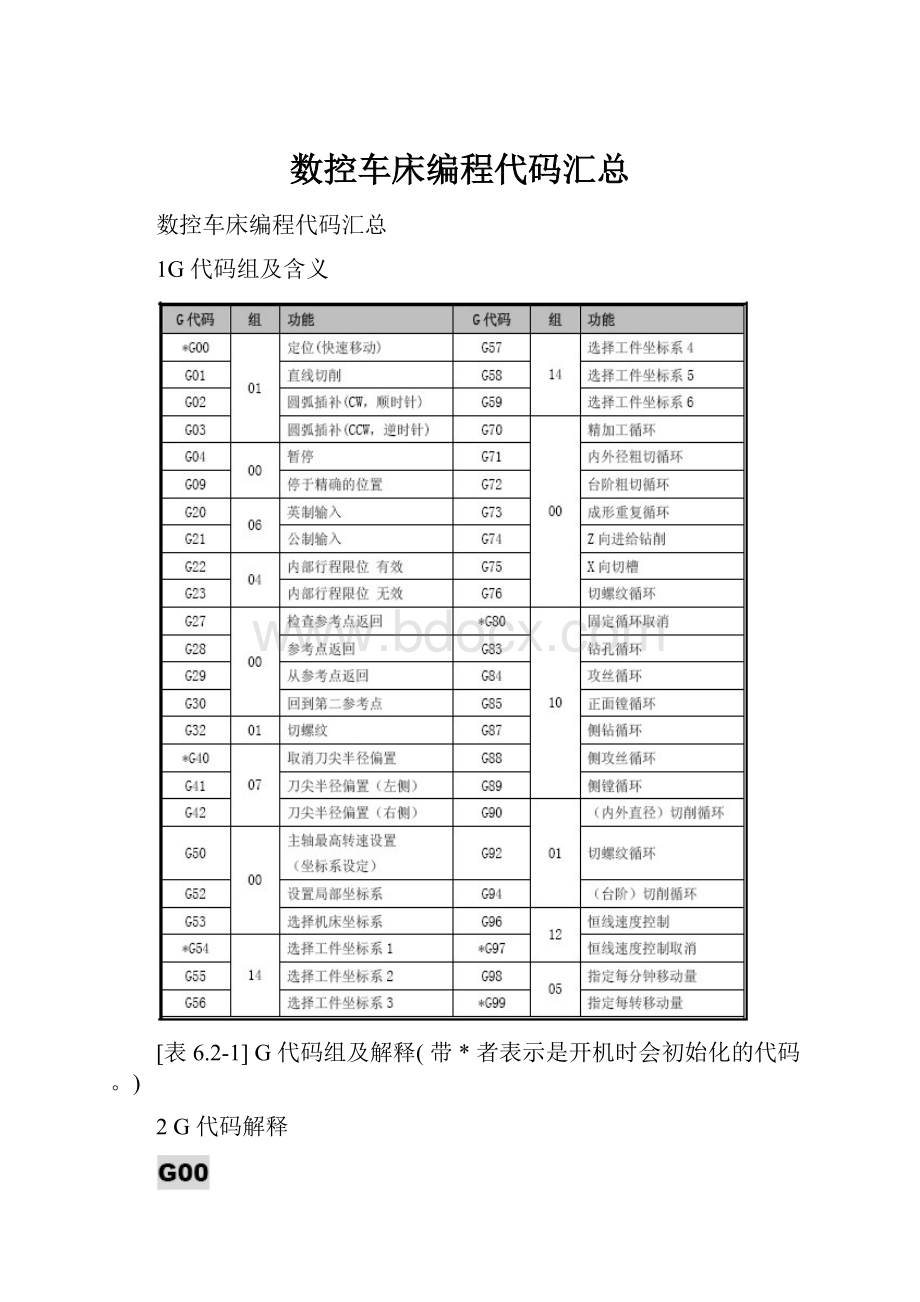

1G代码组及含义

[表6.2-1]G代码组及解释(带*者表示是开机时会初始化的代码。

)

2G代码解释

:

快速定位指令

1.格式

或G00 X(U) Z(W);

X__Z__指定移动轨迹的终点位置的绝对坐标

U__W__指定移动轨迹的终点位置的相对坐标

控制刀具快速从当前位置移动到指定的位置。

该指令控制刀具移动的速度由系统参数决定,与用户指定的F无关。

这个指令把刀具从当前位置移动到指令指定的位置(在绝对坐标方式下),或者移动到某个距离处(在增量坐标方式下)。

图6.2-1

2.非直线切削形式的定位

我们的定义是:

采用独立的快速移动速率来决定每一个轴的位置。

刀具路径不是直线,根据到达的顺序,机器轴依次停止在指令指定的位置。

3.直线定位

刀具路径类似直线切削(G01)那样,以最短的时间(不超过每一个轴快速移动速率)定位于要求的位置。

4.举例

图1快速定位图2直线插补

G00X40.0Z56.0;G01X40.0Z20.1F0.2;

/绝对坐标,直径编程;/绝对坐标,直径编程,切削进给率0.2mm/r

G00U-60.0W-30G01U20.0W-25.9F0.2;

/增量坐标,直径编程/增量坐标,直径编程,切削进给率0.2mm/r

:

直线插补指令

1.格式

或G01 X(U) Z(W) F;

该指令控制刀具沿直线轨迹移动,速度由F决定。

程序中首次使用G01等插补指令时必须指定F。

X(U)、Z(W)指定移动轨迹的终点位置坐标

直线插补以直线方式和指令给定的移动速率,从当前位置移动到指令位置。

图6.2-2

X,Z:

要求移动到的位置的绝对坐标值。

U,W:

要求移动到的位置的增量坐标值。

2.举例

图6.2-3

①

G01X50.Z75.F0.2;绝对坐标程序

X100.;

②

G01U0.0W-75.F0.2;增量坐标程序

U50.

:

圆弧插补指令

刀具进行圆弧插补时,必须规定所在的平面,然后再确定回转方向。

顺时针G02;逆时针G03。

1.格式

或

X(U) Z(W)

F;

X,Z–指定的终点

U,W–起点与终点之间的距离

I,K–从起点到中心点的矢量

R–圆弧半径(最大180度)。

说明:

1)G02为顺时针圆弧插补,G03为逆时针圆弧插补;

2)X(U)、Z(W)------圆弧终点的坐标值;

3)I、K用于指定圆心点相对于圆弧起点的增量坐标值,值为0时可省略;

4)R用于指定圆弧半径值。

指令说明

①G02为顺时针圆弧插补指令,G03为逆时针圆弧插补指令。

圆弧的顺、逆方向判断见图3左图,朝着与圆弧所在平面相垂直的坐标轴的负方向看,顺时针为G02,逆时针为G03,图3右图分别表示了车床前置刀架和后置刀架对圆弧顺与逆方向的判断;

图3圆弧的顺逆方向

②如图4,采用绝对坐标编程,X、Z为圆弧终点坐标值;采用增量坐标编程,U、W为圆弧终点相对圆弧起点的坐标增量,R是圆弧半径,当圆弧所对圆心角为0°~180°时,R取正值;当圆心角为180°~360°时,R取负值。

I、K为圆心在X、Z轴方向上相对圆弧起点的坐标增量(用半径值表示),I、K为零时可以省略。

图4圆弧绝对坐标,相对坐标

图5圆弧插补

G02X50.0Z30.0I25.0F0.3;G03X87.98Z50.0I-30.0K-40.0F0.3;

G02U20.0W-20.0I25.0F0.3;/绝对坐标,直径编程

G02X50.Z30.0R25.0F0.3;G03U37.98W-30.0I-30.0K-40.0F0.3;

G02U20.0W-20.0R25.0F0.3;/相对坐标,直径编程

图6.2-4

2.举例

图6.2-5

①

G02X100.Z90.I50.K0.F0.2;绝对坐标系程序

或G02X100.Z90.R50.F0.2

②

G02U40.W-30.I50.K0.F0.2;增量坐标系程序

或G02U40.W-30.R50.F0.2

:

第二原点返回

坐标系能够用第二原点功能来设置

1.用参数(a,b)设置刀具起点的坐标值。

点“a”和“b”是机床原点与起刀点之间的距离。

2.在编程时用G30命令代替G50设置坐标系。

3.在执行了第一原点返回之后,不论刀具实际位置在那里,碰到这个命令时刀具便移到第二原点。

4.更换刀具也是在第二原点进行的。

:

切螺纹

1.格式

F–螺纹导程设置

在编制切螺纹程序时应当带主轴转速RPM均匀控制的功能(G97),并且要考虑螺纹部分的某些特性。

在螺纹切削方式下移动速率控制和主轴速率控制功能将被忽略。

而且在进给保持按钮起作用时,其移动过程在完成一个切削循环后就停止了。

2.举例

图6.2-6

G00X29.4

G32Z-23.F2;1循环切削

G00X32

Z4.

X29.

G32Z-23.F2;2循环切削

G00X32.

Z4.

刀具半径偏置功能(G40/G41/G42)

1.格式

图6.2-7

当刀刃是假想刀尖时,切削进程按照程序指定的形状执行不会发生问题。

不过,真实的刀刃是由圆弧构成的(刀尖半径),就像上图所示,在圆弧插补的情况下刀尖路径会带来误差。

2.偏置功能

表6.2-2

补偿的原则取决于刀尖圆弧中心的动向,它总是与切削表面法向里的半径矢量不重合。

因此,补偿的基准点是刀尖中心。

通常,刀具长度和刀尖半径的补偿是按一个假想的刀刃为基准,因此为测量带来一些困难。

把这个原则用于刀具补偿,应当分别以X和Z的基准点来测量刀具长度刀尖半径R,以及用于假想刀尖半径补偿所需的刀尖形式数(1-9)。

图6.2-8

这些容应当事前输入刀具偏置文件。

“刀尖半径偏置”应当用G00或者G01功能来下达命令或取消。

不论这个命令是不是带圆弧插补,刀不会正确移动,导致它逐渐偏离所执行的路径。

因此,刀尖半径偏置的命令应当在切削进程启动之前完成;并且能够防止从工件外部起刀带来的过切现象。

反之,要在切削进程之后用移动命令来执行偏置的取消过

3.举例:

G41X5Z5D1;

G02X25Z25R25;

G40G01X10Z10D0;

工件坐标系选择(G54~G59)

1.格式

2.功能

图6.2-9

通过使用G54~G59命令,最多可设置六个工件坐标系(1~6)。

在接通电源和完成了原点返回后,系统自动选择工件坐标系1(G54)。

在有“模态”

命令对这些坐标做出改变之前,它们将保持其有效性。

精加工循环(G70)

1.格式

ns:

精加工形状程序的第一个段号。

nf:

精加工形状程序的最后一个段号

2.功能

用G71、G72或G73粗车削后,G70精车削。

外圆粗车固定循环(G71)

图6.2-10

1.格式

不指定正负符号。

切削方向依照AA’的方向决定,在另一个值指定前不会改变。

FANUC

系统参数(NO.0717)指定。

e:

退刀行程

本指定是状态指定,在另一个值指定前不会改变。

FANUC系统参数(NO.0718)指定。

ns:

精加工形状程序的第一个段号。

nf:

精加工形状程序的最后一个段号。

△U:

X方向精加工预留量的距离及方向。

(直径/半径)

△W:

Z方向精加工预留量的距离及方向。

f,s,t:

包含在ns到nf程序段中的任何F,S或T功能在循环中被忽略,而在G71程序

段中的F,S或功能有效。

2.功能

如果在上图用程序决定A至A’至B的精加工形状,用△d(切削深度)车掉指定的区域,

留精加工预留量△u/2及△w。

数控车床编程--G代码命令2

端面车削固定循环(G72)

图6.2-11

1.格式

△d,e,ns,nf,△u,△w,f,s及t的含义与G71相同。

2.功能

如上图所示,除了是平行于X轴外,本循环与G71相同。

成型加工复式循环(G73)

图6.2-12

1.格式

△i:

X轴方向退刀距离(半径指定),FANUC系统参数(NO.0719)指定。

△k:

Z轴方向退刀距离(半径指定),FANUC系统参数(NO.0720)指定。

d:

分割次数

这个值与粗加工重复次数相同,FANUC系统参数(NO.0719)指定。

ns:

精加工形状程序的第一个段号。

nf:

精加工形状程序的最后一个段号。

△U:

X方向精加工预留量的距离及方向。

(直径/半径)

△W:

Z方向精加工预留量的距离及方向。

f,s,t:

顺序号“ns”到“nf”程序段中的任何F,S或T功能在循环中被忽略,而在G73程序段中的F,S或功能有效。

2.功能

本功能用于重复切削一个逐渐变换的固定形式,用本循环,可有效的切削一个用粗加工锻造或铸造等方式已经加工成型的工件。

端面啄式钻孔循环(G74)

图6.2-13

1.格式

e:

后退量

本指定是状态指定,在另一个值指定前不会改变。

FANUC系统参数(NO.0722)指定。

x:

B点的X坐标

u:

从A至B增量

z:

C点的Z坐标

w:

从A至C增量

△i:

X方向的移动量(不带符号)

△k:

Z方向的移动量(不带符号)

△d:

刀具在切削底部的退刀量。

△d的符号一定是(+)。

但是,如果X(U)及△I省略,退刀方向可以指定为希望的符号。

f:

进给率

2.功能

如上图所示在本循环可处理断削,如果省略X(U)及P,结果只在Z轴操作,用于钻孔。

外经/径啄式钻孔循环(G75)

图6.2-14

1.格式

2.功能

指令操作如上图所示,除X用Z代替外与G74相同,在本循环可处理断削,可在X轴割槽及X轴啄式钻孔。

螺纹切削循环(G76)

1.格式

m:

精加工重复次数(1至99)

本指定是状态指定,在另一个值指定前不会改变。

FANUC系统参数(NO.0723)指定。

r:

倒角量

本指定是状态指定,在另一个值指定前不会改变。

FANUC系统参数(NO.0109)指定。

a:

刀尖角度:

可选择80度、60度、55度、30度、29度、0度,用2位数指定。

本指定是状态指定,在另一个值指定前不会改变。

FANUC系统参数(NO.0724)指定。

如:

P(02/m、12/r、60/a)

△dmin:

最小切削深度,用半径值表示。

本指定是状态指定,在另一个值指定前不会改变。

FANUC系统参数(NO.0726)指定。

d:

精加工余量

i:

螺纹部分的半径差

如果i=0,可作一般直线螺纹切削。

k:

螺纹高度,用半径值表示。

这个值在X轴方向用半径值指定。

△d:

第一次的切削深度(半径值)

L:

螺纹导程(同G32)

2.功能

螺纹切削循环。

外直径的切削循环(G90)

1.格式

直线切削循环:

按开关进入单一程序块方式,操作完成如图所示1→2→3→4路径的循环操作。

U和W的正负号(+/-)在增量坐标程序里是根据1和2的方向改变的。

锥体切削循环:

必须指定锥体的“R”值。

切削功能的用法与直线切削循环类似。

2.功能

外圆切削循环。

图6.2-15

1.U<0,W<0,R<0

2.U>0,W<0,R>0

图6.2-16图6.2-17

3.U<0,W<0,R>0

4.U>0,W<0,R<0

图6.2-18图6.2-19

切削螺纹循环(G92)

1.格式

直螺纹切削循环:

螺纹围和主轴RPM稳定控制(G97)类似于G32(切螺纹)。

在这个螺纹切削循环里,切螺纹的退刀有可能如[图9-9]操作;倒角长度根据所指派的参数在0.1L~12.7L的围里设置为0.1L个单位。

锥螺纹切削循环:

2.功能

切削螺纹循环

图6.2-20

图6.2-21

台阶切削循环(G94)

1.格式

平台阶切削循环:

锥台阶切削循环:

2.功能

台阶切削

图6.2-22图6.2-23

线速度控制(G96/G97)

数控车床主轴分成低速和高速区;在每一个区的速率可以自由改变。

G96的功能是执行恒线速度控制,并且只通过改变转速来控制相应的工件直径变化时维持稳定的恒定的切削速率,和G50指令配合使用。

G97的功能是取消恒线速度控制,并且仅仅控制转速的稳定。

每分钟进给率/每转进给率设置(G98/G99)

切削进给速度可用G98代码来指令每分钟的移动(毫米/分),或者用G99代码来指令每转移动(毫米/转)。

G99的每转进给率主要用于数控车床加工。

图6.2-24

每分钟的移动速率(毫米/分)=每转位移速率(毫米/转)x主轴