甲醇蛋白项目.docx

《甲醇蛋白项目.docx》由会员分享,可在线阅读,更多相关《甲醇蛋白项目.docx(14页珍藏版)》请在冰豆网上搜索。

甲醇蛋白项目

甲醇蛋白项目

一项目简介

1.1甲醇蛋白简介

甲醇蛋白是以甲醇为基质生产的单细胞蛋白。

单细胞蛋白(Singlecellprotein,SCP)又称微生物蛋白,指的是从纯培养的微生物细胞中提取的总蛋白,可作为人或动物蛋白的补充。

单细胞蛋白可用制糖、造纸、乙醇、皮革、淀粉、木材加工等产生的废液来生产,但受原料限制产量太小。

在单细胞蛋白中,目前能够工业化大量生产的就是甲醇蛋白,被称为第二代单细胞蛋白。

甲醇蛋白相对于其它单细胞蛋白来讲,具有资源丰富、原料易得、不占耕地且生产不受气候条件影响、可大规模工业化生产、蛋白质量稳定、营养价值高等特点。

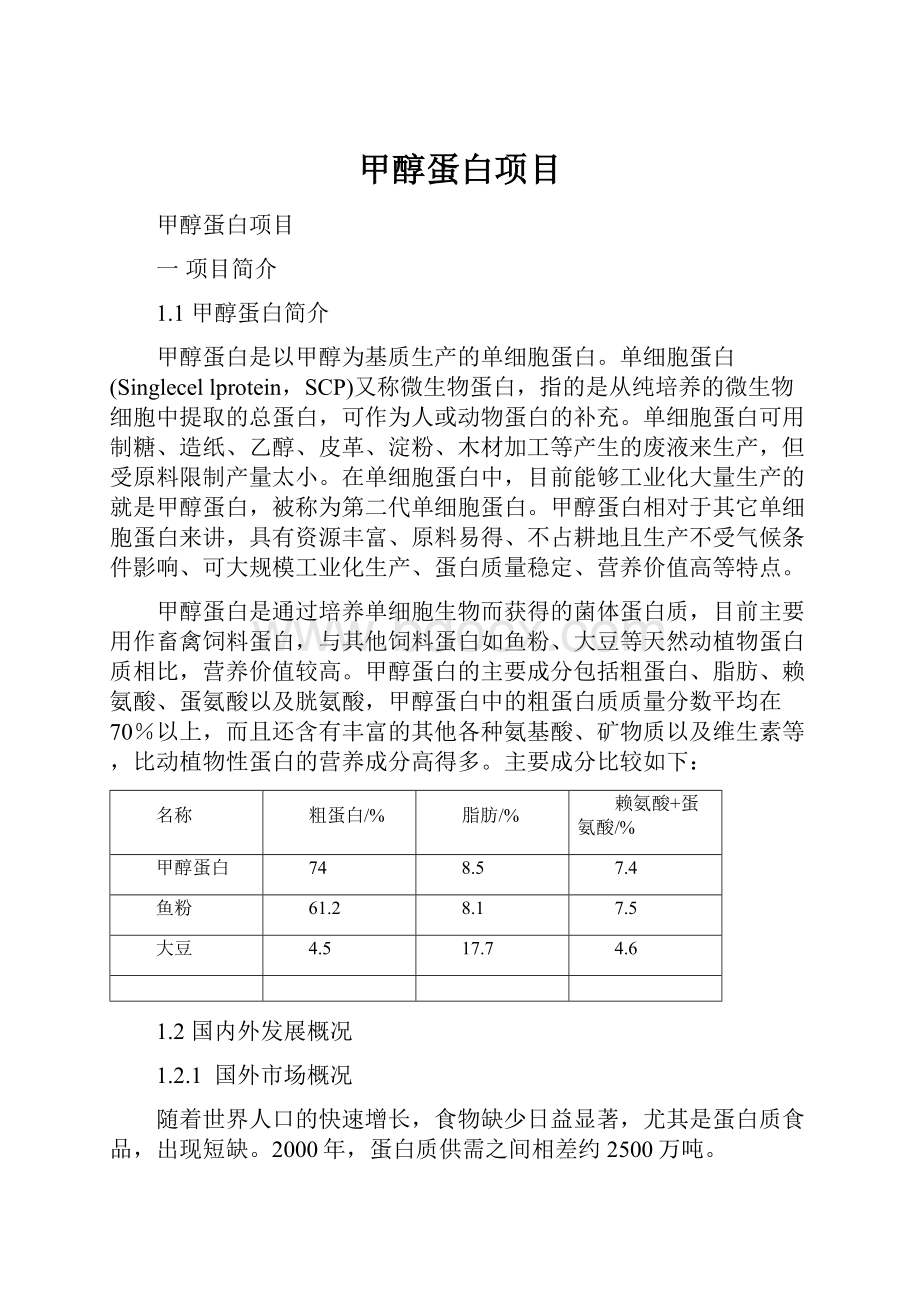

甲醇蛋白是通过培养单细胞生物而获得的菌体蛋白质,目前主要用作畜禽饲料蛋白,与其他饲料蛋白如鱼粉、大豆等天然动植物蛋白质相比,营养价值较高。

甲醇蛋白的主要成分包括粗蛋白、脂肪、赖氨酸、蛋氨酸以及胱氨酸,甲醇蛋白中的粗蛋白质质量分数平均在70%以上,而且还含有丰富的其他各种氨基酸、矿物质以及维生素等,比动植物性蛋白的营养成分高得多。

主要成分比较如下:

名称

粗蛋白/%

脂肪/%

赖氨酸+蛋氨酸/%

甲醇蛋白

74

8.5

7.4

鱼粉

61.2

8.1

7.5

大豆

4.5

17.7

4.6

1.2国内外发展概况

1.2.1国外市场概况

随着世界人口的快速增长,食物缺少日益显著,尤其是蛋白质食品,出现短缺。

2000年,蛋白质供需之间相差约2500万吨。

从上世纪60年代后期,世界上不少国家相继开始研究开发甲醇蛋白,到70年代初涌现出近千个研究单位从事此项工作。

其中走在前面的主要是英国,1980年已经有10万吨/年的甲醇蛋白生产装置。

美国也于1983年开发出了甲醇蛋白生产的新工艺,其特点是改进了发酵罐热交换和氧化传递条件,生产出更高浓度的甲醇蛋白。

并在中间试验的基础上建成了2000吨/年的工业示范装置。

随后有德国、日本、瑞典和法国也相继建立了中间试验装置,以及俄罗斯、墨西哥、马来西亚、印尼、沙特等国也有建厂计划。

目前,英国的ICI公司和美国的菲利浦公司可以设计承建10万吨/年的甲醇蛋白生产装置。

其中俄罗斯进展较快,拟建设90万吨/年以上的甲醇蛋白生产装置,并拟引进英国ICI的10万吨/年生产工艺技术。

近期,英国的ICI公司和美国的菲利浦公司正在进行30万吨/年的甲醇蛋白生产的可行性研究。

1.2.2国内研究开发及市场情况

国内是从上世纪70年以来开始研究开发甲醇蛋白的,相继有山西生物研究所、北京营养源研究所、中国科学院上海有机研究所,中石油克拉玛依研究所,南京工业大学等进行了研究开发。

其中山西生物研究所与太原化肥厂于上世纪90年代合作完成了中间试验工作,但因为用水量较大而没有选到合适厂址。

据报道,中石油克拉玛依研究院微生物所于2005年开发出SX型菌种。

南京工业大学目前正与四川南充宏泰生化合作,已进行实验室中试,目前进行工业化500吨的放大型中试。

通过过年国内外的实践证明,甲醇蛋白是被认为可以大规模替代鱼粉、大豆、骨粉、肉类和脱脂奶粉等喂养家禽、家畜。

目前,我国已经成为饲料生产大国,2002年国内饲料产量达到8319万吨,其中蛋白饲料超过了5000万吨/年。

预计到2010年,国内蛋白饲料的需求量将达到。

7300万吨,到2015年国内蛋白饲料需求量将达到8500万吨。

若按5%的甲醇蛋白的添加量计算,到2010年和2015年,国内对甲醇蛋白的需求量将分别达到365万吨/年和425万吨/年。

所以,甲醇蛋白在国内具有较大的潜在市场。

1.2.3产品价格分析

甲醇蛋白产品在国外的市场价格,一般在800~900美元/吨,生产成本大约在750~800美元/吨。

到目前为止,国内还没有大规模工业化的甲醇蛋白生产装置和大批量产品供应市场,所以在未来国内市场上甲醇蛋白产品的价格可以参照国际市场和饲料用鱼粉的价格。

普通鱼粉的市场价格在5000~5500元/吨,鱼粉产品中的粗蛋白含量一般在60~63%,而甲醇蛋白产品中的粗蛋白的含量一般在74~80%。

按照粗蛋白含量计算,1吨甲醇蛋白相当于1.2吨鱼粉的营养成分,所以甲醇蛋白的产品售价应比鱼粉价格高1.2倍较为合理,即甲醇蛋白的同期国内市场价格在6000~6500元/吨较为合理。

二生产及拟在建项目

2.1国外已建项目

60年代后期,世界不少国家纷纷研究甲醇蛋白,70年代初研究单位达1000多个。

现已成为世界性的研究课题,并取得很大进展。

其中,英国占领先地位,1980年已有100kt/a的甲醇蛋白装置投产。

世界主要甲醇蛋白装置见下表:

国别

公司名称

微生物

装置规模(kt/a)

备注

英国

ICI

细菌

1

1972投资260万美元

英国

ICI

细菌

100

1980投资6720万美元

德国

Hoechst—Uhde

细菌

1

1978年中试

法国

IFP

酵母

中试

日本

MGC

酵母

0.5

1974年,中试

美国

Provesteen

0.075

中试,1983年获专利

美国

Provesteen

1.36~2.288

1985年,示范工厂

瑞典

Norproteim

细菌

中试

西班牙

Linde

1.5

1979年,中试

捷克

国营石油

1

197年,中试

前苏联

小试

美国于1983年8月开发出甲醇蛋白生产新工艺,其特点是改进发酵罐热交换和氧传递条件,生产高浓度甲醇蛋白(达120~150mg/L),而其他工艺仅30^-40mg/I.。

该公司在75t/a中试基础上建成1.36~2.27kt/a的工业示范装置。

随后,德国赫斯特一伍德(HU)、日本三菱瓦斯化学(MGC)、瑞典Norprotein和法国IFP等公司建立了中试装置。

俄罗斯、墨西哥、马来西亚、印尼、沙特阿拉伯等国和中国台湾都有建厂计划,其中俄罗斯拟用900kt/a甲醇生产甲醇蛋白。

目前,英国ICI和美国菲利浦公司可设计承建100kt/a的SCP生产装置,如前苏联拟引进ICI技术建100kt/a甲醇蛋白装置。

ICI和菲利浦公司还在作300kt/a甲醇蛋白的可行性研究。

2.2国内拟建设项目

地区

规模(万吨/年)

投资/亿元

技术来源

备注

青海格尔木

2

2.5

英国ICI法

青海海西州

10

9

—

0.2万吨/a核酸

陕西米脂县

1

1.8

—

新疆库车县

7

10

—

宁夏石嘴山市

10

11.5

—

宁夏宁东基地

10

9

—

河南新乡市

2

2

—

呼和浩特

5

5.2

—

“十一五”重点

重庆万州

10

9

—

大庆油田

10

—

英国ICI法

山西焦化

2

2.5

英国ICI法

四川宏泰

10

13.5

国内技术

云南开远

10

3.8

英国ICI法

黑龙江鹤岗

10

8

香港富艺

三产品方案及生产规模

3.1产品方案

甲醇蛋白的生产过程中,出了大量的各种氨基酸外,还产生一定量的核酸。

所以在大规模的生产中,可以将价值更高的核酸分离出来,作为副产品出售。

3.2生产规模

根据目前国外工业化生产装置的情况,一般最小的装置规模应在2万吨/年以上,并前随着装置规模的扩大,单位投资和生产成本相对降低,更加有利于产品的市场竞争。

建议起步的甲醇蛋白生产装置最低建设2万吨/年规模,等有了一定基础后可以通过技术改造达到10万吨/年;0.2万吨/年核酸。

四工艺技术选择及比较

4.1工艺技术

甲醇蛋白生产主要是以甲醇为碳源,通过采用选择性微生物生产单细胞蛋白,即甲醇蛋白。

主要原料是甲醇、氨水、硫酸。

工艺流程如下:

采用发酵罐的形式有传统的搅拌式发酵罐、通气管式发酵罐、空气提升式发酵罐等。

采用甲醇为原料生产甲醇蛋白的菌种不多,主要是一些不会引起疾病的细菌、酵母菌和微型藻类,其中以细菌为主。

甲醇专用营养菌的细菌以甲烷单孢菌属和甲基球菌属居多,甲醇兼性营养以假单孢菌居多。

菌体分离一般采用离心机分离,比较难分离的菌体可加入絮凝剂以提高其絮凝力,便于分离。

如果作为人类食品,则需经过蛋白质抽取、纯化、干燥,除去大部分核酸后成为食物蛋白。

目前生产方法主要有以下5种方法:

4.1.1英国ICI法;

ICI法甲醇蛋白工艺流程见图1。

预先被灭菌的培养液和含氨空气从发酵罐底部加入,在高静压下利用空气搅拌促进氧溶解于溶液。

增大上升溶液中的空隙率。

由此产生的空气搅拌作用使发酵罐内溶液自然循环。

过程中产生的CO:

和过剩空气从发酵罐顶部放出。

重度增大后的溶液顺发酵罐的一边下流,在底部由冷却器完成热交换;培养渡和空气在发酵罐另一边上升循环。

粗产品从塔底连续取出。

调节口H值将细菌凝集,经离心分离、闪蒸脱水、干燥得到产品。

产品有粒状和粉状两种:

粒状用作家畜、家禽、鱼等的饲料蛋白;粉状用以代替奶粉。

4.1.2德国Hoechst—Uhde法;

该法工艺过程:

磷酸、盐、水和微量元素按比例混合,经加热和冷却消毒后泵人发酵罐;甲醇经加热、冷却消毒后单独送人发酵罐。

发酵罐内事先装有培养液生成的细胞悬浮液。

发酵过程中加人氨水,使pH值保持在7左右。

发酵罐出来的物料经浓缩、离心、干燥得到产品。

该公司的产品主要供人食用,并可供家禽、家畜作饲料蛋白。

发酵罐中的细菌细胞分成蛋白质和核酸,当蛋白中含核酸<100,就可供人食用,如加人面包中作强化剂。

4.1.3瑞典Norproteim法;

该法工艺过程是:

原料甲醇、营养液、氨、空气、水经严格灭菌后进人发酵罐。

发酵罐在严格灭菌条件下操作,以便产品能满足食品工业的卫生要求。

从发酵罐出来的物料经絮凝、悬浮、过滤、干燥后得到产品。

发酵罐排出气体的能量在与压缩机相连接的透平中得以回收,然后与热空气混合用于产品干燥。

为了在不停产的情况下清扫设备,采用三条生产线,二开一备。

4.1.4日本MGC法:

该公司以500t/a的实验装置,用以确定60—100kt/a的生产技术。

原料经过灭菌、过滤后加人发酵罐。

发酵罐内设置多层多孔隔板,以空气搅拌促进氧的迁移。

罐中菌体密度为35kg/m3,生产效率达5kg/(m3·h)。

从发酵罐出来的培养液经离心机分离,清液返回发酵罐;离心后的物料经预处理、混合、粒化、干燥后得粒状产品。

为了节能,此法可用透平的废气进行菌体干燥。

4.1.5法国IFP法;

该法工艺过程是:

培养基液体经喷管系统吸入需要的空气,然后进人一段(或二段)发酵罐。

由发酵罐出来的物料经离心分离、过滤、溶解、干燥后得到产品。

除此之外,还有美国Provesteen法。

其中英国ICI法、德国Hoechst—Uhde法、美国菲利浦石油和法国IFP法的工技术较为先进,其中英国ICI法已经建有大规模生产装置。

从目前国外技术应用及生产情况来看,英国ICI法、德国Hoechst—Uhde法、美国菲利浦石油和法国IFP法的工技术较为先进。

尤其是德国Hoechst—IJhde法工艺技术,由于可以得到较高含量的核酸,不仅为进人食品行业创造了条件,同时也为增加产品的附加值并进一步降低生产成本打下了良好基础。

4.2工艺设备

发酵罐是甲醇蛋白生产的关键设备。

发酵部分的投资占甲醇蛋白装置总投资的40环以上。

对发酵罐的要求是:

保证空气和能量利用良好;能迅速供给发酵所需的大量氧气;能长期稳定运转;有较大容积;传热良好等。

主要有三种发酵罐:

4.2.1ICI加压外循环式发酵罐

该发酵罐如下图所示:

这是目前世界上生产甲醇蛋白最大的发酵罐。

其直径15m,高60m,容积约10000m3,重量625t,效率高。

其特点有:

①氧的传递速度快;②搅拌培养基循环好;③内部无活动部件,主动轴周围不会产生微生物污染;④由于冷却循环迅速,易于控制温度;⑤能迅速除去CO2;⑥菌体的分离、浓缩、干燥过程操作方便;⑦单位产品耗电量少。

4.2.2HU空气提升内循环式发酵罐

该发酵罐如下图所示:

该发酵罐的优点有:

①细长结构,加大毒气扩散强度;②内循环获得一定流动模型,对压力、加料量的变化敏感性小;③循环间隔时间与培养液生长的动力学一致,明显提高效率;④罐内无死角,供料均匀;⑤无机械传动,混合和通风的能耗仅为搅拌式的500o,能量散失少;⑥如增大罐顶横截面,环形区向下流动可将附在罐壁的泡沫冲刷下来,可以解决发酵过程中难以控制的泡沫问题。

4.2.3IFP升气式发酵罐

该发酵罐如下图所示:

该发酵罐有一特殊的双相泵使罐中心所有物料高速循环,并由回路中的换热器移走热量,然后将有活性的液体返回罐中。

其优点有:

①适宜于酵母产生凝絮作用;②系统内有不同相的混合,可迅速除去由通风和生产过程所产生的热量。

4.3工艺技术及指标比较

4.3.1国外主要工艺条件比较

方法

生产能力g/(L·h)

微生物

PH值

温度℃

平均甲醇含量/10-6

稀释率/h-1

细胞密度(g/L)

ICI法

5

细菌

6.7

35~40

1~10

30

Hoechst-Uhde法

5

细菌

6.5~7.5

40

100

0.33

15

MGC法

5

酵母

3

28~29

100g/L

0.2~0.25

IFP法

3.4

酵母

3~3.5

35~36

Provesteen法

酵母

4.5

30

Norproteim法

细菌

4.3.2国外生产工艺比较

方法

蛋白含量

微生物

发酵罐形式

技术程度

投产时间

ICI法

78.9

细菌

空气提升加压外循环

工业化6万吨/年

1980年

Hoechst-Uhde法

79~90

细菌

空气提升内循环

中试1000吨/年

1978年

MGC法

50~60

酵母

空气提升

中试1000吨/年

1974年

IFP法

60~62

酵母

升气式

小试

Provesteen法

60

酵母

搅拌式

中试1360~2268吨/年

1985年

Norproteim法

81

细菌

中试

4.3技术经济指标

消耗指标

单位

Hoechst-Uhde法

ICI法

MGC法

IFP法

甲醇

kg/t

2000

2000

2000

1720~1960

NH3(25%)

kg/t

640

170

110

147

H3PO4(70%)

kg/t

120

85

60

60

H2SO4(94%)

kg/t

3.2

20(90%)

12

KOH(38%)

kg/t

80

2.5

ZnSO4·7H2O

kg/t

0.48

0.3

MgSO4·7H2O

kg/t

8

1.6

Fe2+

kg/t

0.5

Ca2+

kg/t

0.44

Mn2+

kg/t

0.11

Cu2+

kg/t

0.11

柠檬酸

kg/t

1.8

D-生物素

kg/t

0.0012

维生素B1

kg/t

0.241

电

kW·h/t

2000

1600~2500

2560

燃料

31.4KJ/m3

30~50kcal

4.7×106kcal

400kg

蒸汽

m3/t

3600

2~3

2.3

1.28

工艺水

m3/t

12

4

40~50

冷却水

m3/t

1688

1830

压缩空气

m3/t

12

仪表空气

m3/t

80

注:

以10万吨/年的甲醇蛋白计算。

1kcal=4.18J

4.5推荐采用的生产技术及技术来源

根据近期甲醇蛋白工艺技术及生产规模的情况,可采用引进技术的方式,可供选用的工艺技术主要有英国ICI法或德国Hoechst—Uhde法及法国IFP法。

由于甲醇蛋白的生产技术发展较快,具体的选择,还要在实施过程中经过与技术所有方进行深入的技术交流,以便选择适合国内建设的最佳工艺技术。

与南京工业大学进行技术合作,争取中部地区的中试机会,采用国内技术发展,可节约大量资金。

五建设投资及静态经济效益

10万吨/年甲醇蛋白工程总投资89460万元,其中建设投资为76890万元(包括外汇3300万美元)。

5.1经济效益分析

销售收入61200万元/年,总成本4253l万元/年,利税总额18669万元/年,利润总额11525万元,投资利税率20.87%,投资利润率12.88%,投资收益率18.33%,投资回收期7.46年。

年产2万吨规模2万吨/年甲醇蛋白工程总投资19630万元,其中建设投资为16920万元(包括外汇900万美元)。

5.2经济效益分析

销售收入12240万元,年总成本9060万元,年利税总额3180万元,年利润总额1748万元,投资利税16.19%,投资利润率8.91%,投资收益率14。

37%,投资回收期8.96年。

六调研进展及规划

从目前了解的情况可知,中科院微生物研究所,北京营养源研究所,上海有机所,山西生物研究所,中石油克拉玛依研究所均已不再从事这方面的研究。

仅有南京工业大学正与四川南充宏泰生物工程有限公司合作,于本月中下旬进行中试合作,如果项目进行顺利,待核算出生产成本及消耗后,可进一步与之联系。

五环工程设计院,中石化宁波工程设计院可以进行相关的技术转让(香港富艺)及设计。