三玻璃断裂力学及玻璃结构.docx

《三玻璃断裂力学及玻璃结构.docx》由会员分享,可在线阅读,更多相关《三玻璃断裂力学及玻璃结构.docx(52页珍藏版)》请在冰豆网上搜索。

三玻璃断裂力学及玻璃结构

第三章玻璃、断裂力学及玻璃结构

第一节玻璃

玻璃是一种均质的材料,一种固化的液体,分子完全任意排列。

由于它是各种化学键的组合,因此没有化学公式。

玻璃没有熔点,

当它被加热时,会逐渐从固体状态转变为具有塑性的黏质状态,最

后成为一种液体状态。

与其他那些因测量方向不同而表现出不同特

性的晶体相比,玻璃表现了各向同性,即它的性能不是由方向决定

的。

当前用于建筑的玻璃是钠钙硅酸盐玻璃。

生产过程中,原材料

要被加热到很高的温度,使其在冷却前变成黏性状态,再冷却成形。

3.1.1玻璃的力学性能

常温下玻璃有许多优异的力学性能:

高的抗压强度、好的弹性、

高的硬度,莫氏硬度在5~6之间,用一般的金属刻化玻璃很难留下

痕迹,切割玻璃要用硬度极高的金刚石。

抗压强度比抗拉强度高数倍。

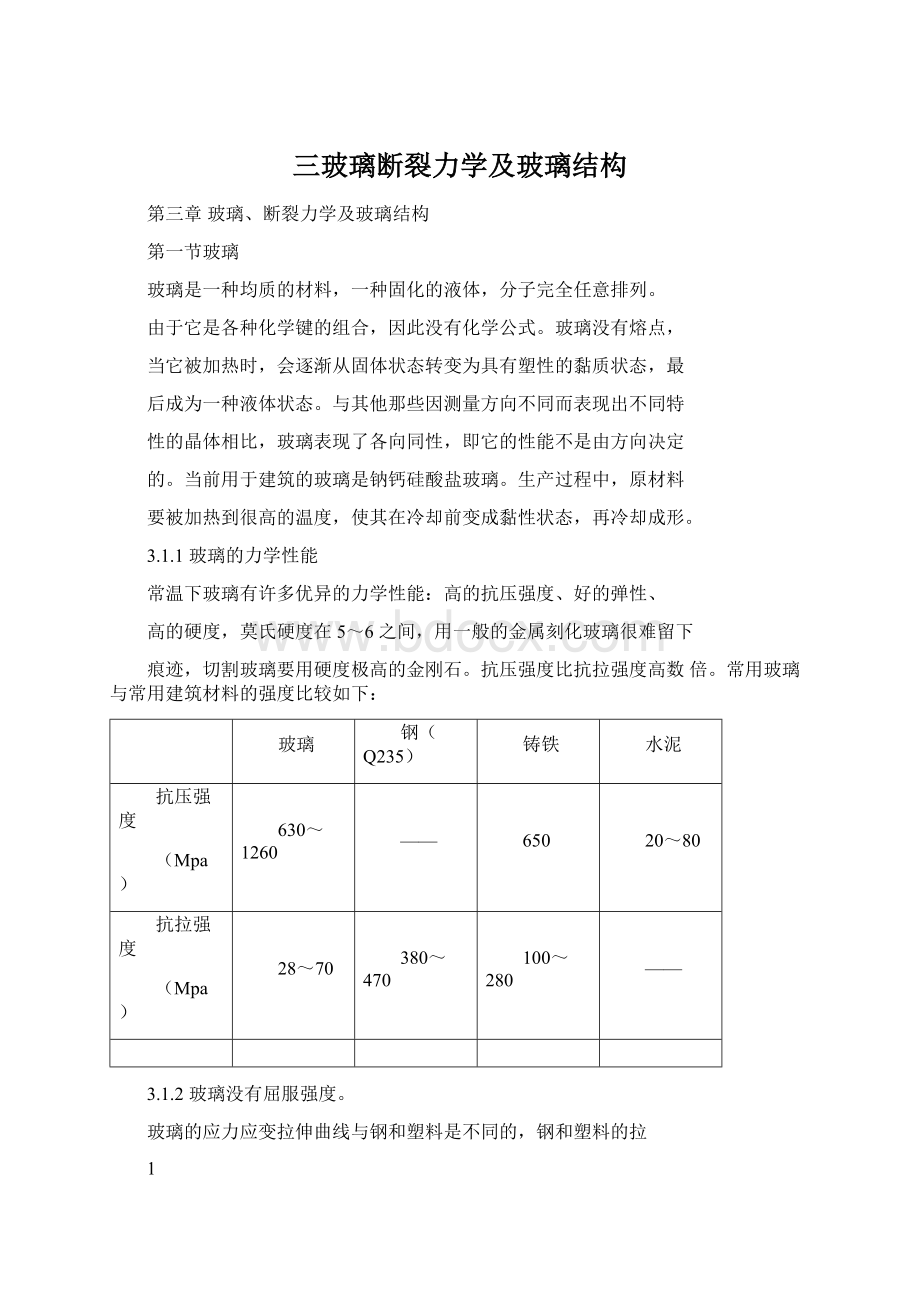

常用玻璃与常用建筑材料的强度比较如下:

玻璃

钢(Q235)

铸铁

水泥

抗压强度

(Mpa)

630~1260

——

650

20~80

抗拉强度

(Mpa)

28~70

380~470

100~280

——

3.1.2玻璃没有屈服强度。

玻璃的应力应变拉伸曲线与钢和塑料是不同的,钢和塑料的拉

1

4

伸应力在没有超过比例极限以前,应力与应变呈线性直线关系,超

过弹性极限并小于强度极限,应变增加很快,而应力几乎没有增加,

超过屈服极限以后,应力随应变非线性增加,直至钢材断裂。

玻璃

是典型的脆性材料,其应力应变关系呈线性关系直至破坏,没有屈

服极限,与其它建筑材料不同的是:

玻璃在它的应力峰值区,不能

产生屈服而重新分布,一旦强度超过则立即发生破坏。

应力与变形曲线见下图。

图3-1应力与变形拉伸曲线

3.1.3玻璃的理论断裂强度远大于实际强度。

玻璃的理论断裂强度就是玻璃材料断裂强度在理论上可能达到

的最高值,计算玻璃理论断裂强度应该从原子间结合力入手,因为

只有克服了原子间的结合力,玻璃才有可能发生断裂。

Kelly在

1973年的研究表明理想的玻璃理论断裂强度一般处于材料弹性模量

的1/10~1/20之间,大约为0.7×10MPa,远大于实际强度,在实

际材料中,只有少量的经过精心制作极细的玻璃纤维的断裂强度,

能够达到或者接近这一理论的计算结果。

断裂强度的理论值和建筑

2

玻璃的实际值之间存在的悬殊的差异,是因为玻璃在制造过程中不

可避免的在表面产生很多肉眼看不见的裂纹,深度约5μm,宽度只

有0.01到0.02μm,每mm

2

面积有几百条,又称格里菲思裂纹,见

图3-2、图3-3。

至使断裂强度的理论值远大于实际值。

1913年

Inglis提出应力集中理论,指出截面的急剧变化和裂纹缺陷附近的

区域将产生显著的应力集中效应,即这些区域中的最大拉应力要比

平均拉应力大或者大很多。

对于韧性材料,当最大拉应力超过屈服

强度之后,由于材料的屈服效应使应力的分布愈来愈均匀,应力集

中效应下降;对玻璃这样的脆性材料,高度的应力集中效应保持到

断裂时为止,所以对玻璃结构除了要考虑应力集中效应之外,还要考虑断裂韧性。

图3-2玻璃表面裂纹

表面的格里菲思裂纹

3.1.4玻璃断裂的特点。

1)、断裂强度大小不一,离散度很大,见图3-5。

2)、由于拉应力作用,断裂一般起源于玻璃表面。

3

图3-3玻璃

3)、断裂强度与裂纹深度有直接关系,见图3-6。

4)、断裂强度与荷载的持续时间有一定的关系,见图3-7。

图3-4a、b、c是玻璃表面裂纹程度不同的三种玻璃

(直方图)

(累加频率图)

(正态分布图)

图3-5玻璃断裂强度统计分析图

4

图3-6玻璃断裂强度与裂纹深度关系强度与荷载时间关系

3.1.5玻璃的统计力学强度。

图3-7玻璃断裂

玻璃的断裂强度离散性大,强度的测定与测试条件(如加载方式、

加载速率、持续时间等)密切相关。

很多国家往往采用统计分析方法

推断出玻璃强度的估算公式,通常将几百片玻璃破坏的试验结果进

行统计处理,求出平均值和标准差,推断玻璃的力学强度,给出设计安全系数与失效关系如下:

安全系数

1.0

1.5

2.0

2.5

3.0

3.3

失效概率

50%

9%

1%

0.1%

0.01%

0.003%

第二节玻璃的断裂力学

3.2.1概述

在传统的强度计算中,构件看成不带裂纹的连续体,并以工作

应力和许用应力或以应力设计值和材料强度设计值相比较来判断构

件的强度,实践证明对一般结构,这种传统的方法是可靠的,但对

5

像玻璃这样的脆性材料,可靠性是不够的,研究玻璃结构的安全使

用问题,必须从玻璃材料不可避免地存在裂纹这一客观的事实出发,

既要考虑裂纹应力集中的效应,又要考虑玻璃材料的断裂韧性,早

在二十世纪二十年代,格里菲思(Griffith)对玻璃低应力脆断的理

论分析,提出了玻璃的实际强度取决于裂纹扩展应力的著名论点,

创立了玻璃断裂力学,即线弹性断裂力学。

随后发展的弹塑性断裂

力学在导弹、飞机、原子能、桥梁、大型锻焊件等结构得到了成功的应用,显示了断裂力学强大的生命力。

研究裂纹尖端附近的应力、位移以及裂纹扩展规律的力学,称

为断裂力学。

玻璃构件的断裂是由于其中存在裂纹并在一定应力水

平下扩展而导致的。

在发生脆性断裂前,除了裂纹端部附近的很小

范围外,材料均处于弹性状态,可按线弹性理论来分析应力和变形,

称之为“线弹性断裂力学”。

二十世纪五十年代,采用复变函数分

析方法,对裂纹端部的应力与变形进行研究,发现应力场的水平只

与参数K1(张开型裂纹)有关,称此为应力强度因子。

玻璃结构一般

为有限宽度的薄板,表面裂纹呈非贯穿性,按照断裂力学的分析方法,笔者推荐玻璃结构K1的估算式为:

K

1

=1.1×σn×a

1/2

——

(1)

σn

a

裂纹所在平面上净截面的平均应力表面裂纹深度

K

1

应力强度因子断裂韧度及断裂判据。

断裂力学的试验表明:

对于一定厚度的玻璃,当应力强度因子

6

2

-10

达到某一临界值,裂纹即迅速扩展(称为失稳扩展)而导致玻璃结构

脆性断裂,这就更进一步证明用应力强度因子来描述裂纹尖端的受

力程度,是客观反映了玻璃结构脆性断裂的本质。

使裂纹发生失稳

扩展的临界应力强度因子值,称为材料的断裂韧度,以K

1c

表示,

玻璃结构脆性断裂的判据:

K1=K1C,——

(2);

当K1<K1C玻璃不断裂;

当K

1

=K

1C

玻璃断裂。

K

1C

是材料固有的一种力学性质,根据文献一《Construireen

verre》,笔者推算浮法玻璃的K1C≈1×10Nm。

3.2.2几点应用

3.2.2.1理想玻璃的强度为什么大?

根据第一节中

(1)、

(2)

式得:

a=(K

1C

/1.1×σn)———

(3)

浮法玻璃的K1C=1×10Nm,理想玻璃的σn=0.7×10Nm,入(3)式,理想玻璃的表面裂纹的深度为:

a理=(1×10Nm/0.7×10Nm)

≈2×10m=0.2nm

代

理想玻璃的表面裂纹深度比纳米还低一个数量级,达到原子级尺寸水平,即理想玻璃无宏观裂纹。

3.2.2.2浮法玻璃的强度为什么小?

根据第一节中

(1)式得:

7

-6

5-3/2

-6

σn=K1C/1.1a

1/2

——(4)

若:

浮法玻璃表面裂度深度a=5×10m,

浮法玻璃的断裂韧度K

1C

=1×10Nm

代入(4)式得:

σ

n

=1×10Nm/1.1×(5×10m)

≈40N/mm

2

这个数值和一般浮法玻璃的强度标准值相吻合,也就是说浮法

玻璃的强度为什么比理想玻璃小很多,是因为一般的浮法玻璃表面

有宏观裂纹,若表面裂纹的深度大于5×10m,则强度会更小。

玻璃的断裂应力为什么随温度的升高而有所回升?

试验表明,当温度高于200℃,玻璃的强度随温度增加而回升,

这在传统力学是很难理解的。

因为温度超过200℃,玻璃开始软化,

根据断裂力学原理,裂纹尖端产生了屈服区,理论推算裂纹尖端屈

服区的半径r

0

=K

1

2

/2πσ

S

2

——(5)

温度越高,屈服强度越小,根据(5)式r

0

越大。

这相当于原来

裂纹的深度a减少了r0,根据(4)式得:

σn=K1C/1.1×(a-r0)

1/2

——(6)

从(5)、(6)式可看出,温度升高r0增大,a-r0减小,断裂应

力σ

n

增大。

3.2.2.3钢化玻璃的强度为什么高?

钢化玻璃的生产方法:

把玻璃加热到接近软化温度(不低于

640℃),然后出炉进行快速冷却,使玻璃表面产生了压应力,玻璃

表面的荷载拉应力σL和玻璃表面的压应力σU相抵消,降低了玻

8

1/2

璃表面实际拉应力的水平,从而提高了玻璃的强度。

如图3-8。

图3-8钢化玻璃的增强机理示意图

一般钢化玻璃表面的预压应力σ

U

=70MPa,浮法玻璃的强度

σf=50MPa,则钢化玻璃的强度σg=σU+σf=120MPa。

σg/σf=120MPa/50MPa=2.4

一般钢化玻璃的强度为浮法玻璃的4-5倍,因此,上述分析是

不够的,还需附断裂力学的分析。

人们还发现用氢氟酸处理玻璃表

面,会使玻璃强度大大堤高,这是由于氢氟酸的强腐蚀,使玻璃表

面裂纹尖端发生钝化所致;同样,玻璃加热到高温时,表面裂纹的

尖端也会发生钝化,相当于裂纹原来深度a减小为(a-r),r为钝化半径,根据(4)式可得:

(σ

a

–σ

u

)/σ

f

=(a/a-r)

1/2

(7)

若a/(a-r)=8,钢化玻璃的强度可估算如下:

σa=8×σf+σu≈2.83×50MPa+70MPa=211.5MPa这和一般钢化玻璃的强度平均值相吻合。

9

2

2

3.2.2.4JGJ102规范的玻璃强度对应的a是多少?

JGJ102规范确定:

12mm厚的浮法玻璃大面强度设计值f

g

=28N/mm,边缘强度设计值f

g1

=19.5N/mm,破坏概率为0.001,

安全系数K

2

=1.785,则大面强度标准值f

gk

=50N/mm,边缘强度标

准值fgk1=35N/mm,根据(3)式估算,分别对应表面裂纹深度a为:

a=(K

1C

/1.1f

gk

)=(1×10Nm/1.1×5×10Nm)≈3μm

a1=(K1C/1.1fgk1)=(1×10Nm/1.1×3.5×10Nm)

≈7μm

这基本和玻璃表面正常质量、磨边正常质量相当。

第三节玻璃结构设计

3.3.1玻璃幕墙结构安全设计

玻璃幕墙工程技术规范(JGJ102—96)中,玻璃幕墙结构安全设

计采用了两种方法,即允许应力法和多系数法。

这两种方法的设计

概念是根据全部结构(不考虑单个部件的作用)无条件保证安全这一

要求而产生的,称之为“安全寿命概念”。

由于玻璃的强度离散度

大,脆性断裂前没有征兆,因而玻璃结构发生的事故是突发和偶然

的,要求玻璃结构所有部件都是无条件的绝对保证安全是不现实的。

3.3.1.1剩余强度概念

“剩余强度”的概念有三层意思:

一是对整个结构而言,当组成

10

该结构的一