中频感应加热弯管产品试制.docx

《中频感应加热弯管产品试制.docx》由会员分享,可在线阅读,更多相关《中频感应加热弯管产品试制.docx(34页珍藏版)》请在冰豆网上搜索。

中频感应加热弯管产品试制

中频感应加热弯管产品试制

作业指导书

杭州航峰高压管业有限公司

2011-8-25

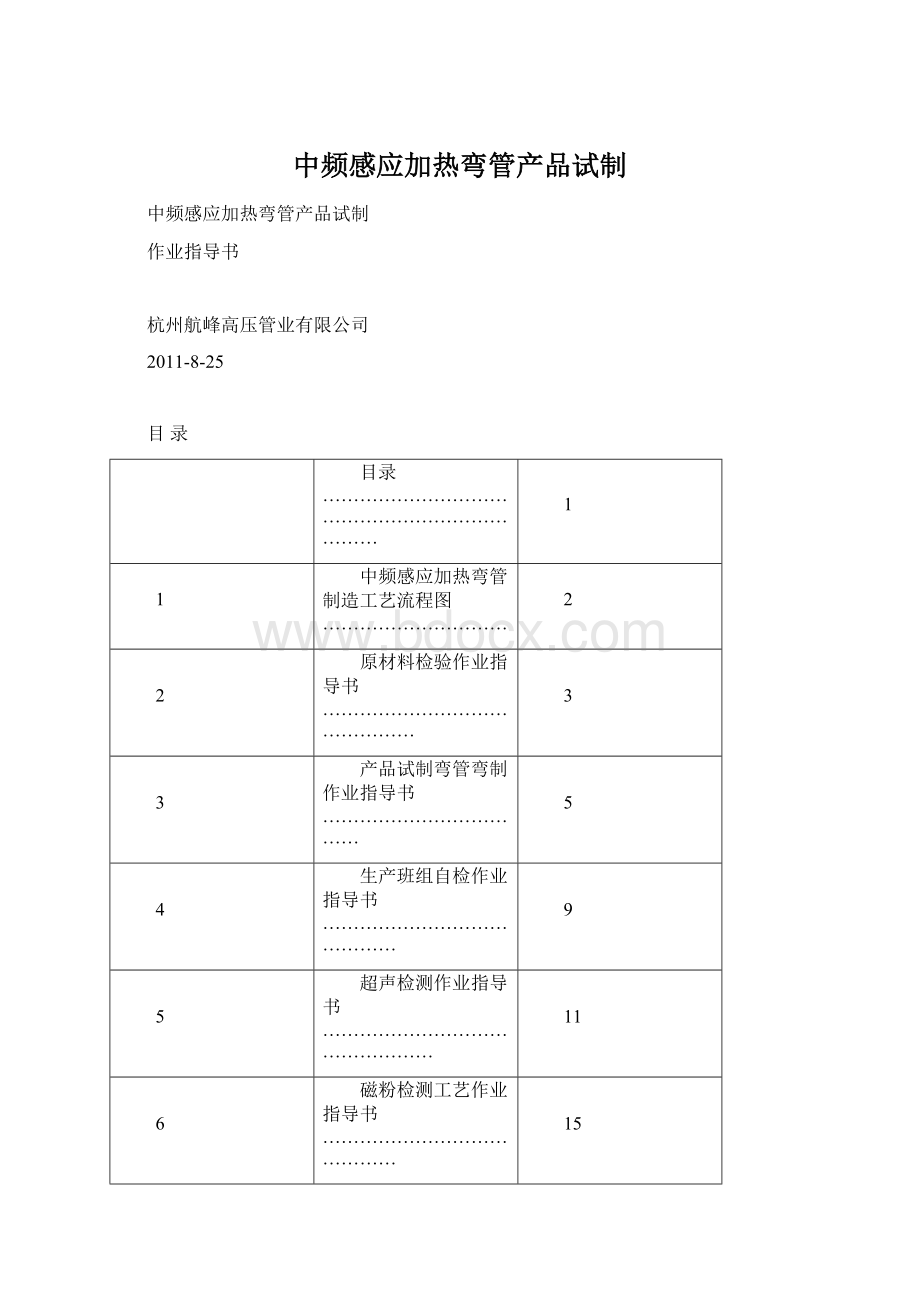

目录

目录……………………………………………………………

1

1

中频感应加热弯管制造工艺流程图…………………………

2

2

原材料检验作业指导书………………………………………

3

3

产品试制弯管弯制作业指导书………………………………

5

4

生产班组自检作业指导书……………………………………

9

5

超声检测作业指导书…………………………………………

11

6

磁粉检测工艺作业指导书……………………………………

15

7

着色检验作业指导书…………………………………………

20

8

产品试制(成品)检验作业指导书…………………………

25

9

天燃气台车炉热处理作业指导书……………………

33

10

弯头酸洗磷化工艺作业指导书……………………………

40

11

弯管包装、出厂作业指导书…………………………………

42

产品试制工艺文件

(1)

中频感应加热弯管制造工艺流程图

产品试制工艺文件

(2)

原材料检验作业指导书

2原材料检验作业指导书

2.1检查原材料质量证明书的化学成份、力学性能等项目是否齐全、是否符合GB5310高压锅炉用无缝钢管的规定。

2.2据质量证明书内容到现场核对钢管的炉(批)号、管号,执行标准是否与质量证明书一致。

2.3采用1500mm游标卡尺、超声波测厚仪,30m皮尺,5m卷尺测量钢管外径、周长、壁厚及长度,记录测量数据。

2.4钢管外径、周长、壁厚分别在每根钢管的五个截面上量取,量取位置见图1:

图1

钢管直径测量见图2

图2

2.5钢管壁厚测量见图3。

2.6钢管周长测量见图4,用3米卷尺紧贴钢管外壁环绕一圈所得长度即为钢管周长。

2.7检查原材料表面质量,钢管表面应清洁光滑,不得有凹陷、结疤、裂纹、分层、折叠、气泡、夹杂、划痕等缺陷,如发现此类问题进行记录,应通知公司质保工程师,确定处理意见。

如需进行修磨,修磨后测量的实际壁厚应符合GB5310高压锅炉用无缝钢管及工艺设计书相关规定。

2.8检查原材料尺寸、工艺质量。

2.9直径

2.9.1管端外径允许偏差为+2.0mm~-0.5mm;钢管一端的直径与另一端直径之差不得大于2.0mm。

2.9.2距管端100mm范围内钢管椭圆度应不大于1.2%D。

2.10壁厚

壁厚允许偏差为公称壁厚的0%~+10%。

2.11钢管的长度

钢管的长度应为8.0m~12.2m,也可由钢管厂和本公司协商确定。

2.12管端及凹痕

2.1.2.1管体上有深度超过2.0mm的摔坑或管口上有深度超过1.5mm的摔坑为不可接受的缺陷。

2.1.2.2钢管管端不加工坡口,管端切斜最大应不超过1.6mm。

2.1.2.3原材料检验完后,将质量记录及原始材质单整理装订,集中存档。

产品试制工艺文件(3)

产品试制弯管弯制作业指导书

3.产品试制基本参数

3.1弯管的基本参数应符合表1的规定。

表2弯管的基本参数

外径Dmm

材质

曲率半径R

弯曲角度α

直管段壁厚t0mm

直管段长度Lmm

φ325

12Cr1MoV

≥4D(或按设计图规定)

≤90°(按设计图规定)

35

≥500(或按设计图规定)

3.2弯管尺寸基本参数如图1所示。

R—弯管曲率半径(mm)D—钢管外径(mm);

α—弯曲角度(°);t0—直管段钢管公称壁厚(mm);

L—直管段长度(mm);t—弯管外弧段壁厚(mm)。

图1

3.3开机前准备工作

3.3.1.检查机器各部件情况良好,包括:

冷却气管网、中频加热装置、各指示表盘、驱动装置、机身、摇臂、液压系统、导向辊等。

3.3.2检查冷却气泵运行情况,有无杂音,气压不小于0.4Mpa,气温在5~30℃范围内。

3.3.3打开控制柜上总电源开关SBO。

3.3.4合上控制柜内QF1—QF12空气开关。

3.3.5检查FU1—FU12空气开关、FU131—141熔断器完好无损。

3.3.6将PLC-FX2上开关拨到RUN位置。

3.3.7按下控制柜上高低压泵启动按钮。

3.3.8按下操作盘上控制电源通按钮,HL1灯亮。

3.3.9正式工作前空转设备证实各种动作有效。

3.3.10按工艺要求调整好各项参数。

调整弯曲半径。

选择合适的夹紧座和内衬瓦并安装牢固。

选择合适的导向辊并安装好。

选择推送小车卡盘并安装好。

选择合适的线圈安装牢固,线圈平面度≤1.5mm,线圈圆度≤1mm。

调整夹紧压力和低压系统压力。

旋转推进慢进速度调节旋钮选择慢进速度。

调整中频变压器抽头。

3.4装钢管

3.4.1上钢管前先把钢管内外表面清理干净,上料时应避免碰撞线圈。

3.4.2用天车把钢管装在设备上,按下推送装置快进按钮,使小车推动钢管进入导向辊,旋转导向辊1、2旋钮,夹紧钢管前端,然后旋转尾端卡盘旋钮放平钢管后,夹紧钢管后端。

3.4.3按下推送装置快进按钮,小车推动钢管送出合适长度的直管段,放入夹紧座中,然后旋转夹紧座开合按钮到闭合位置,并延时30秒左右,将旋钮转回停位置。

3.4.4旋转变压器移动按钮,调节线圈位置使线圈与管子位置均匀一致。

3.4.5旋转矫直辊旋钮到合适位置,夹紧钢管。

3.5弯制

检查所有准备工作完毕后,开始弯制弯管。

3.5.1开启循环气阀,气压不小于0.4Mpa。

3.5.2按下加热通按钮和冷却气通按钮,开始预加热,同时水冷加热线圈,计时表SC开始计时(单位为秒—不同管径及壁厚预加热时间不同),用红外测温仪检测预加热温度(第一次,以后同一种钢管由操作人员看计时表)。

加热到达预热温度后,按下推送慢进按钮,开始弯制。

3.5.3由技术人员用红外测温仪检测确定加热温度后,技术人员与操作人员同时分别记录中频显示的加热功率、电压、电流、工作频率。

操作人员按此数据控制温度,每隔10分钟检查一次,如有变化应及时调整。

技术人员每隔20分钟用红外测温仪确定一次加热温度。

3.5.4弯制过程中,操作人员每隔10分钟用光学测温仪监测弯管里弧、外弧、中性区的加热温度是否均匀,若不一致应及时调整线圈位置。

3.5.5光学测温仪检测方法:

待调温旋钮的“L”点对准“红”线,将窥视孔前部旋钮上的“白”色点(一个)对准“红”线,调节表盘后部大调温旋钮,当在窥视孔中观察到的“m”电阻丝的颜色与底色熔合为一体时,表盘上所显示的温度即为加热温度。

3.5.6弯制过程中随时检查冷却气情况,包括气量、气温、各冷却气管是否畅通,加热线圈喷气孔是否通畅,如有堵塞要及时清理。

3.5.7将所弯弯管的编号和标记(杭州航峰高压管业:

试制产品设计书规定项目)记录在质量检验卡上。

3.5.8弯制成型后,按下加热断按钮和推送装置停按钮,同时打开后冷却线圈气阀,3分钟后按下冷却气断按钮,关闭后冷却线圈气阀。

然后在加热线圈处画线,用以测量直管段。

3.5.9旋转夹紧座开、合旋钮,打开夹紧座活动瓦,然后将摇臂转离弯管。

按下推送装置快进按钮,将弯好的弯管送出,并画好直管段位置。

3.5.10将弯管吊放在检测平台上。

3.5.11自检弯管结构尺寸及表面质量,将检测结果记录在质量检验卡、记录卡上。

3.5.12将弯管编号和规定的标记用记号笔写在弯管两端150mm处内壁上。

3.5.13检测合格后,继续进行下道作业工艺。

产品试制工艺文件(4)

生产班组自检作业指导书

4生产班组自检作业指导书

生产班组对每一件本班生产的弯管进行如下项目检查:

4.1表面质量检查

肉眼观察管件内外表面不得有裂纹,过烧、疤痕、重皮等缺陷。

4.2起皱高度“h”和波浪间距“f”的检测

4.2.1检测需用量具:

150mm钢板尺、1000mm卡尺

4.2.2检测位置:

在起车后每隔100mm弯曲范围测量。

4.2.3起皱高度检测:

用1000mm卡尺测出波峰和波谷的尺寸(图1),然后将相邻的波峰和波谷的尺寸进行比较,找出相邻差值,最大的一对即为起皱高度h=Dmax—Dminh小于等于1.3mm即为合格,如超出此范围,又可修复时进行修复,若不能修复时通知监理,放置于“废品”区并挂上“报废”标识牌。

4.2.4将钢板尺水平放在两个相邻的波峰上,钢板尺和两个波峰相接触的点之间的距离,即为波浪间距“F”,F/h大于150mm即为合格。

(见图2)

4.3不圆度检测

图1图2

4.3.1检测需用4.2.1检测方法在弯曲段起点、中量具:

1500m卡尺,间、终端测量三处,测量时沿弯管水平方向和垂直方向测量.

4.3.2将同一截面上的水平和垂直方向所测得的数值相减在再除以管子外径,乘以百分之百即为不圆度(图3),弯管弯曲段的不圆度小于2.5%时,即为合格。

图3

4.3.4试制产品检验

试制产品弯管加工是弯管模拟活动的第一件产品,每个操作者加工的第一件产品,改换工装后的第一件产品,必须由生产班组配合专职检验员进行严格首件检验,检验项目除以上几项外,还包括进行附录B中规定的检验。

并记录检测结果,当所有项目均检测合格后才允许今后的进行批量生产。

4.3.5自检记录

生产班组将当班检测的所有原始数据整理后,填入《制造质量检验卡、记录卡》交检验组保管存档。

产品试制工艺文件(5)

超声检测作业指导书

5超声检测作业指导书

5.1一般要求

5.1.1主题内容与适用范围

5.1.1.1本规程规定了检测人员资格、仪器探头试块、检测范围、方法和质量分级等。

5.1.1.2本规程采用A型脉冲反射式超声探伤仪器对焊缝等进行检测。

5.1.1.3本规程按JB4730编制。

5.1.1.4检测工艺卡是本规程的补充,由Ⅱ级人员按合同要求编制,其检测参数规定得更具体。

5.1.2引用标准

JB4730《压力容器无损检测》

JB4126《超声检测用钢质试块的制造和控制》

ZBJ04001《A型脉冲反射式超声波探伤系统工作性能测试方法》

ZBY230《A型脉冲反射式超声波探伤仪通用技术规格书》

ZBY232《超声波探伤用1号标准试块技术规格书》

ZBY231《超声探伤用探头性能测试方法》

5.1.3检测人员

5.1.3.1检测人员必须经过培训,按《锅炉压力容器无损检测人员资格考核规程》的要求,经理论和实际考试合格,取得相应等级资格的人员担任。

检测由Ⅱ级以上人员进行,Ⅰ级人员仅作检测的辅助工作。

5.1.3.2检测人员每年应检查一次身体,其矫正视力不低于1.0。

5.1.4仪器探头和试块

5.1.4.1仪器和探头

仪器为CTS-22型仪器和探头,泛美EPDCHⅡ2100型仪器和探头。

5.1.4.1.1仪器和探头的组合灵敏度:

在达到所检工作最大声程时,其灵敏度余量应≥10dB。

5.1.4.1.2衰减器精度:

任意相邻12dB误差±1dB。

5.1.4.1.3水平线性:

水平线性误差不大于1%。

5.1.4.1.4垂直线性:

在荧光屏满刻度的80%范围内呈线性显示,垂直线性误差不大于5%。

5.1.4.1.5探头:

晶片有效面积除另外有规定外一般不应超过500mm2,且任意一边长不大于25mm。

单斜探头声束轴线水平偏离角不应大于2°,主声束垂直主方向不应有明显的双峰。

直探头的远场分辨力应大于或等于30dB,斜探头的远场分辨力应大于或等于6dB。

5.1.4.1.6仪器和探头的系统性能应按ZBJ04