双室连接非对称液压缸的位置控制外文文献翻译及中英文翻译.docx

《双室连接非对称液压缸的位置控制外文文献翻译及中英文翻译.docx》由会员分享,可在线阅读,更多相关《双室连接非对称液压缸的位置控制外文文献翻译及中英文翻译.docx(19页珍藏版)》请在冰豆网上搜索。

双室连接非对称液压缸的位置控制外文文献翻译及中英文翻译

附录1:

外文翻译

双室连接非对称液压缸的位置控制

摘要

本文涉及不对称液压缸系统的位置控制。

液压系统包括一个不对称液压缸,两个腔室通过孔口,两位置,双向比例阀和负载力连接。

本文介绍了系统结构和控制原理。

分析了一些结构参数对系统动态性能的影响。

分析和仿真结果表明,两位双向比例阀可以实现非对称液压缸系统的位置控制。

使用本文提出的控制策略后,可以实现良好的动态性能。

关键词:

不对称,液压缸,位置控制,流量补偿,比例阀,控制策略

1.简介

液压系统广泛地用于许多领域,如航空,导航,武器工业,并且液压系统的大多数应用涉及位置控制系统,它可以是线性或旋转的[1]。

由于低成本,高承载能力,简单的结构和较少的工作空间等优点,非对称液压缸在线性位置控制系统中起非常重要的作用[2]。

有许多着重于这些类型的系统的工作,其中发送到不对称液压缸的流体动力以各种方式调节,例如,配有一个四通,三位伺服阀,一个三通,两位伺服阀[3-5],或具有数字调制阀[6]。

通常,液压缸的端口与阀连接。

但是在一些非常特殊的情况下,两个气缸室通过孔口连接,在操作过程中油将从一个孔流到另一个孔。

由于这种罕见的应用,这种结构系统在过去几十年没有得到足够的重视。

如果气缸的两个腔室与孔连接,则单个开/关阀可以执行不对称液压缸系统的位置控制[7]。

然而,开/关阀控制系统具有固有的纹波,差的静态性能,并且不能针对其相互作用而独立地调节频率和振幅。

因此,它将仅适用于具有低控制精度要求的场合[8]。

在本文中,采用单,双位双向比例阀来执行不对称液压缸系统的位置控制。

建立了系统的动态模型,提供了控制策略。

分析了比例阀响应频率和孔面积对系统性能的影响。

2.系统结构和工作原理

以前的研究已经表明,由于液压缸的不对称性,在由对称阀控制的非对称气缸周围的气缸中发生压力跳跃在x=0附近[9,10]。

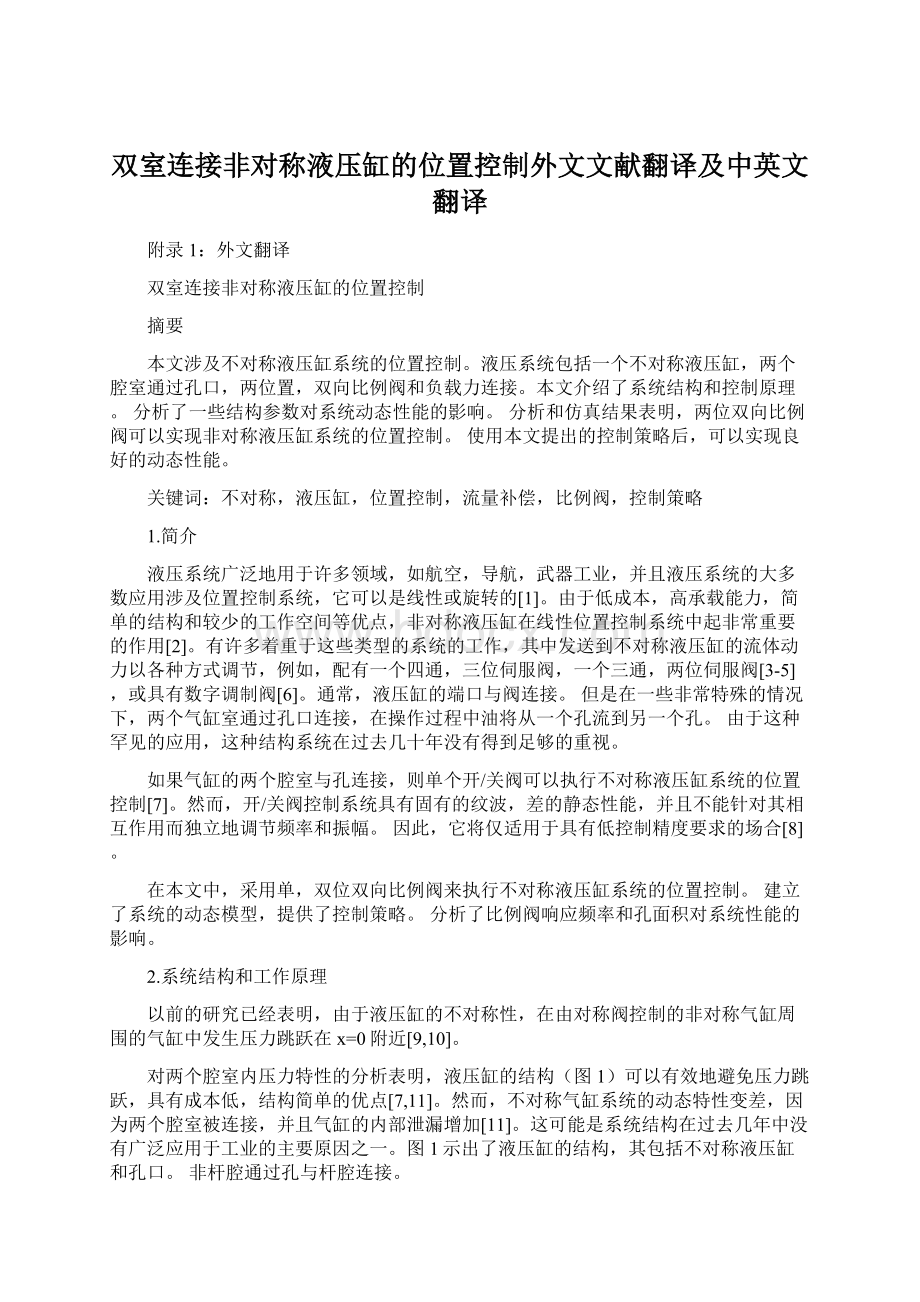

对两个腔室内压力特性的分析表明,液压缸的结构(图1)可以有效地避免压力跳跃,具有成本低,结构简单的优点[7,11]。

然而,不对称气缸系统的动态特性变差,因为两个腔室被连接,并且气缸的内部泄漏增加[11]。

这可能是系统结构在过去几年中没有广泛应用于工业的主要原因之一。

图1示出了液压缸的结构,其包括不对称液压缸和孔口。

非杆腔通过孔与杆腔连接。

图1液压缸示意图

如图2所示,液压系统由非对称液压缸,油源,位移传感器,两个压力传感器,控制器和比例阀组成。

杆腔与油源连接,非杆腔与阀连接。

目标位置,压力传感器和位移传感器的信号可以用作控制器的输入,并且控制器计算比例阀的输入信号,以根据控制规则实现非对称液压缸系统的位置控制。

图2系统示意图

根据流量连续性,工作流程写为:

qL=q1−q2

(1)

孔口处的流量可以写为

(2)

代入方程

(2)

(1),工作流程表示为:

(3)

根据流体的连续性:

(4)

基于牛顿第二定律,活塞的运动方程可以写为:

(5)

根据活塞的运动学方程,系统的控制原理可以表示如下:

随着阀口开口的尺寸减小,进入无杆室的流量通过孔口比通过阀门的非杆室流出更多,非杆室内的压力逐渐增加,活塞将在

的条件下移动,当阀口开口的尺寸增加时,通过孔口进入非杆室的流量比通过阀门的无杆室外的流量小;无杆室内的压力将逐渐减小,活塞向后在

的条件下移动。

显然,两位二通比例阀作为新的可变孔;当节流孔减小时,节流动作增加,无杆室内的压力增大,因此向前推动活塞。

随着孔口增加,节流作用减小,无杆室的压力随活塞向后移动而减小(11)。

结果,通过调节两位置二通比例阀的开口口可以有效地实现位置控制。

3.控制策略和系统模型

从系统结构和工作原理,比例阀作为节流阀。

通过调节比例阀前开口的尺寸来控制不对称气缸系统的位置控制的本质是控制非杆室中的油量。

活塞必须跟踪输入目标位置,否则控制器根据当前位置和目标位置之间的差异来计算比例阀的开口尺寸。

当活塞的当前位置等于目标位置时,活塞需要静止。

由于压力差,杆室中的油将通过孔口流到非杆室。

如果活塞需要静止,则无杆室应保持其油量不变。

由于非杆室中的油量是恒定的,通过孔口进入非杆室的流量必须等于通过阀门的室外流量。

对非对称气缸系统的控制策略有很多调查(13-15)。

在本文提出的系统结构的条件下,如果采用传统的PID控制器,忽略了活塞与缸内壁之间的摩擦,则控制过程可以表示为:

当活塞到达目标位置时,位置误差为“0”,PID输出信号为“0”,阀关闭;无杆室的油量增加,因为q=0和q>0,因此活塞向前移动。

然后,活塞的位置误差不等于“0”,PID控制器的输出值不为“0”,阀打开,无杆室的油量减小,活塞向后移动,当q>q,当活塞到达目标位置时,位置误差再次为零;所以活塞在目标位置周围重复振荡。

也就是说,在PID控制器下,活塞不能稳定在目标位置,而是在目标位置附近的窄范围内振荡。

阀口的开口尺寸在一定范围内保持周期性振荡,这对控制性能不利。

活塞围绕目标位置摆动的原因是无杆室中的油量的变化,其中的本质是由于压力差而从杆1通过孔流动到无杆室的油在这两个房间之间。

当活塞到达目标位置时,流量补偿可以通过孔口进入无杆室的流量和通过阀门流出室之间的流量补偿相等,从而将油体积保持在无杆腔体和活塞位置不变,并使振荡衰减。

根据不对称气缸系统的特殊结构,采用流量补偿方式和传统PID控制器进行液压系统的位置控制。

图3示出了所提出的控制方案。

图3不对称气缸系统的控制方案

从上述分析可以看出,该液压系统采用的控制策略可以表示为:

该控制器采用流量补偿信号。

流量补偿信号的值可以通过补偿流量根据比例阀的压力和流量特性来计算。

当活塞到达目标位置时,根据补偿信号的调整,比例阀将处于适当的开口尺寸,这确保通过孔口进入非杆室的流量等于通过腔室通过的流量阀门

AMESIM代表执行工程系统仿真的高级建模环境。

它基于直观的图形界面,其中系统在整个仿真过程(16)中显示。

在AMESIM的模型库中提供了液压系统的常见液压元件模型。

根据液压系统结构,可以通过连接相应的液压元件建立系统的动态模型。

在编制建立的模型并设定液压元件的结构参数后,得到液压系统的仿真模型。

AMESIM下的仿真模型如图4所示。

图4AMESIM下的仿真模型

建立具有相同名称的AMESIM模型的S函数,SIMULINK下的协同仿真模型如图5所示,它是通过将AMESIM模型导入Simulink并设置仿真参数来实现的。

图5SIMULINK下的仿真模型

S功能块(AMESim:

Project_)代表除了图4中的AMESim/Simulink块之外的AMESIM模型,图5中SIMULINK下的模拟模型的其余部分对应于图4中的AMESim/Simulink块。

SIMULINK中控制器模块的结构如图1所示。

3,计算程序可以表达如下:

将e定义为位置错误:

(6)

控制器的输出信号可以表示为:

(7)

4.模拟与分析

基于系统结构和控制策略,液压缸,比例阀等液压元件的结构参数设置在AMESIM型号下:

活塞直径为50mm;杆直径为28mm;最大行程为30mm;液压缸中运动部件的总质量为1.5Kg;在标称压力为3.5MPa的条件下,比例阀的额定流量为7.6L/min;比例阀的响应频率为30Hz;孔径为2mm。

Simulink模拟和求解器的环境参数如下:

供给压力为9.5MPa;负载为5400N;PID控制器的控制器参数设计为P=85,I=2和D=1;模拟时间为6秒;并且求解器是可变步长的ode15s(刚度/NDF)(内置在MATLAB中的ode15s程序)。

其他的是默认设置。

系统的控制要求是稳态误差小于0.03mm;最大百分比超过4%

4.1PID控制器和流量补偿PID控制器的仿真结果

在模拟过程中,分别对不同的目标位置进行模拟。

在PID控制器下,仿真结果如下图所示:

输入步进目标位置曲线和活塞当前位置如图6所示。

绝对误差如图7所示,PID控制器的输出如图8所示。

图6PID控制器下的位置轨迹

图7PID控制器下的绝对位置误差

图8PID控制器下阀门的控制信号

从图6,图7和图8,活塞围绕目标位置振荡。

阀口的开口尺寸在一定范围内振荡。

在具有流量补偿的PID控制器下,输入步进目标位置曲线和活塞的当前位置如图9所示。

绝对误差如图10所示。

孔口的流速如图11所示。

图9带有流量补偿的PID控制器下的位置轨迹

图10带有流量补偿的PID控制器下的绝对位置误差

图11PID控制器孔径流量补偿

从图9和图10可以看出,可以有效地实现目标位置轨道上的活塞。

位置误差约为2×10-5m。

如图11所示,孔口处的流量在相当小的范围内变化。

仿真结果表明,本文提出的系统结构和控制方法可以实现对不对称液压缸的位置控制,控制性能好。

本文提出的PID控制器与控制器方法的对比表明,PID控制器的流量补偿控制结果优于PID控制器。

4.2孔口尺寸对系统的影响

在具有流量补偿的PID控制器下的系统模型中,孔径配置为不同的值,如2.05mm,2mm和1.95mm,不改变其他参数。

图12显示了绝对位置误差,图13显示了不同孔径下孔口处的流速。

不同孔径尺寸下的模拟结果如表1所示。

图12带PID补偿的PID控制器的绝对位置误差

图13流量补偿下PID控制器下孔口流量

表1不同孔径尺寸下的模拟结果

从图12和表1可以看出,当孔口直径发生变化时,活塞位置的稳态精度会发生变化。

活塞的绝对位置误差约为2×10-5mm。

当孔的直径扩大时,相对于当前目标位置的稳态精度增加,而当孔的直径减小时,其明显下降。

图13显示,当活塞向后移动时,孔口处的流量在孔口直径为1.95mm的条件下在小范围内波动。

总之,流量随着孔口直径的增加而增加。

它变化大约2.81L/min。

4.3比例阀响应频率的影响

在具有流量补偿的PID控制器下建立的系统模型中,以图6所示的信号作为输入目标位置,比例阀的响应请求配置为5,15,30和45Hz,其他参数这个模型保持不变。

图14显示了活塞位置的绝对误差,图15显示了阀门的流量。

图14带PID补偿的PID控制器的绝对位置误差

图15PID控制器下阀门流量补偿的流量位置误差

如图14所示,曲线分别对应于响应频率5,15,30和45Hz时活塞位置的绝对误差。

稳态误差在宽范围内发生变化,并且在比例阀的响应频率为5Hz的情况下,系统的稳定时间增加,并且绝对误差在30Hz和45Hz响应频率之间几乎没有差异。

如图15所示,曲线分别表示响应频率为5,15,30和45Hz时通过比例阀的流量。

流量波动范围宽,分别为5Hz和10Hz,响应频率为30Hz和45Hz时波动较小。

根据上述分析,当比例阀的响应频率下降时,系统的稳态误差和稳定时间增加。

但如果频率大于30Hz,则静态精度不能提高。

5.结论

仿真结果和分析得出以下结论:

(1)本文提出的系统结构可以实现非对称液压缸系统的位置控制,控制性能好。

传统的PID控制器在结构上得不到满意的控制结果。

相比之下,本文提出的控制方法提高了稳态误差和控制效果。

(2)当流量补偿控制策略下,孔口加工误差在一定范围内时,系统的稳态误差较小。

这表明控制方法具有良好的稳定性。

(3)模拟结果表明,随着比例阀的响应频率过低,稳态精度急剧下降。

但如果频率大于30Hz,静态精度不能有效提高。

参考文献

(1)Wu,Z.S.,Zhang,L.H.andZhao,C.L.,Adaptivecontrolleranditsapplicati