数控编程例题.docx

《数控编程例题.docx》由会员分享,可在线阅读,更多相关《数控编程例题.docx(13页珍藏版)》请在冰豆网上搜索。

数控编程例题

例1:

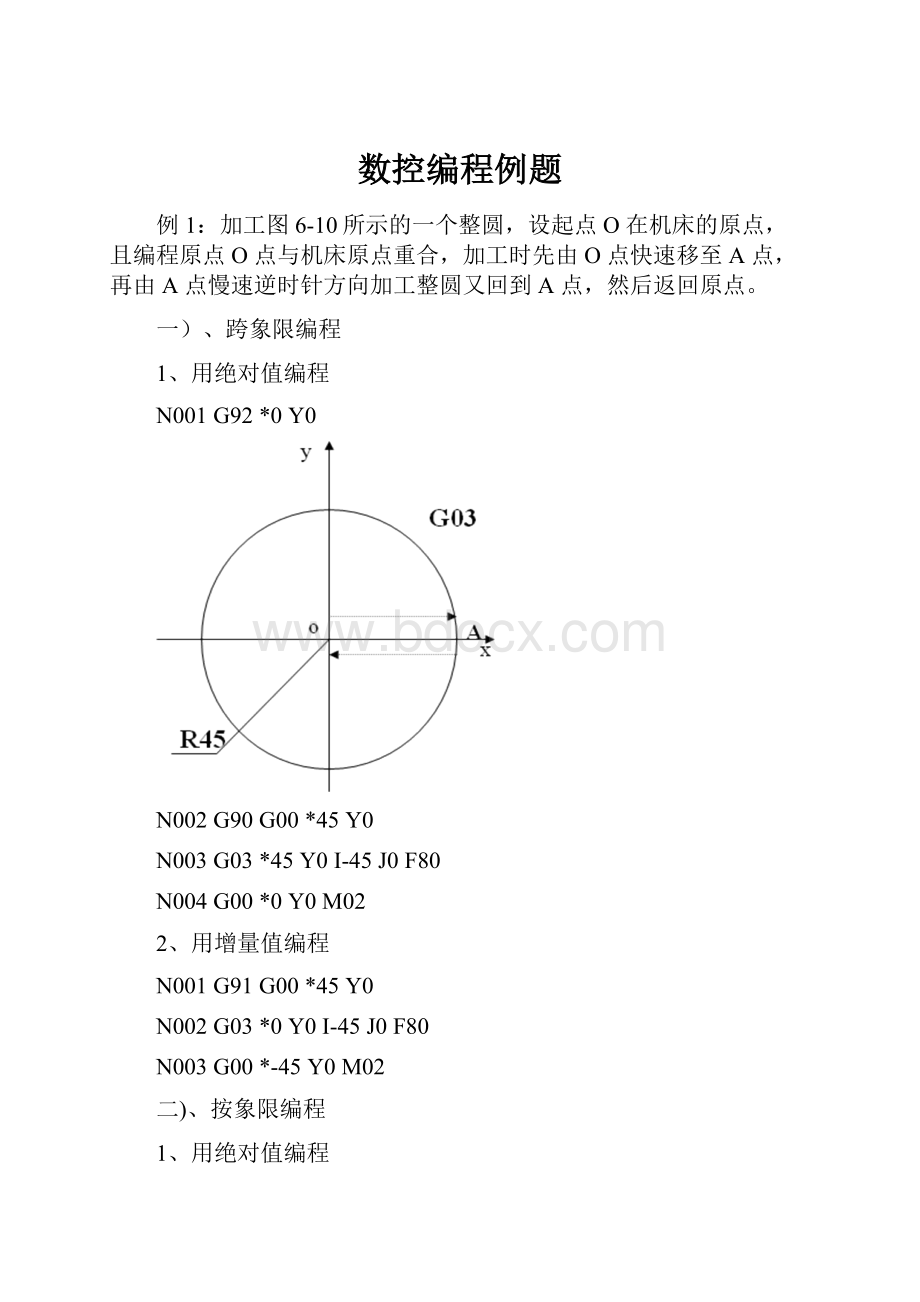

加工图6-10所示的一个整圆,设起点O在机床的原点,且编程原点O点与机床原点重合,加工时先由O点快速移至A点,再由A点慢速逆时针方向加工整圆又回到A点,然后返回原点。

一)、跨象限编程

1、用绝对值编程

N001G92*0Y0

N002G90G00*45Y0

N003G03*45Y0I-45J0F80

N004G00*0Y0M02

2、用增量值编程

N001G91G00*45Y0

N002G03*0Y0I-45J0F80

N003G00*-45Y0M02

二)、按象限编程

1、用绝对值编程

N001G92*0Y0

N002G90G00*45

N003G03*0Y45I-45J0F80

N004*-45Y0I0J-45

N005*0Y-45I45J0

N006*45Y0I0J45

N007G00*0Y0M02

2、用增量值编程

N001G91G00*45Y0

N002G03*-45Y45I-45J0F80

N003*-45Y-45I0J-45

N004*45Y-45I45J0

N005*45Y45I0J45

N006G00*-45Y0M02

例2:

根据题图,从S点到E点再返回到S点编程,走刀量自定。

可采用绝对值或相对值编程。

(M、S、T功能可不定。

编程原点为W点。

)

O0002

G92*80Z100S600T0101M03

G00*0Z2

G01Z0F80

G03*20Z-10R10(I0K-10)

G01Z-20

*35Z-43

Z-64

*56

*60Z-66

Z-88

G00*80M05

Z100

M30

例3:

如下图的一个实例:

刀具半径为8mm,记在刀具号为T1.1,假定起刀点在编程坐标系的原点上方50mm处,加工工件厚5mm,请编程:

O0003b加入Z动作

N0G92*0Y0Z50

N5G90G17G01F150S900T1.1M06M04

N10G00Z3

N15G01Z-5

N20G42D01*25Y30

N25*50

N30Y60

N25*80

N30*100Y40

N35*140

N40*120Y70

N60*30

N65Y25

N70G40G00*0Y0M05

N75Z50

N60M30

例4:

下图是一个钻两孔的实例:

实际刀具比编程值短4mm,刀号为T01.01记在刀具磨损补偿表中的值是-4mm。

刀具直径为8mm,刀具在程序原点起刀,安全高度(刀具快速移动到工件上表面停留点距工件最高表面处的距离)为2mm,程序如下:

O0004

N0G92*0Y0Z0

N5G91G00*50Y35S500M03

N10G43Z-25T01.01

N15G01Z-12F80

N20G00Z12

N25*40

N30G01Z-17

N35G00G44Z42M05

N40M30

例5:

较复杂零件凸轮的编程加工。

加工方式:

立铣,加工刀具:

直径12mm的立铣刀,毛坯厚6mm的铝板,工艺路线如图所示,工件坐标系选在凸轮圆心上方距工件35mm处,数学处理后:

A(18.856,-36.667)

B(28.284,-10.000)

C(28.284,10.000)

D(18.856,36.667)

O0005

N0G92*0Y0Z35

N5G90G00*50Y80

N10G01Z-7F500S600M03

N15G01G42D01*10Y50F200

N17*0

N20G03Y-50J-50

N25*18.856Y-36.667R20.0

N30G01*28.284Y-10.236

N35G03*28.284Y10.236R30.0

N40G01*18.856Y36.667

N45G03*0Y50R20.0

N50G01*-10

N55G40G01Y55

N60G00Z35.0F500

N65*0Y0M05N70M30

例6:

如下图的一个实例:

刀具半径为10mm,记在刀具号为T1.1,起刀点在原点的上方60mm,工件厚度为5mm,则程序如下:

O0006B

N0G92*0Y0Z60M03

N2G91G00Z-58.0

N4G01Z-7F120.0;

N6G00G42D01*25.0Y20.0;

N8*5.0;

N10*55.0;

N12Y40.0;

N14*40.0;

N15Y-40.0;

N16*30.0;

N17G03*30.0Y30.0J30.0;

N18G01Y20.0;

N19G02*-30.0Y30.0J30.0;

N20G01*-120.0;

N40Y-90;

N42G40G00*-35.0Y-10.0M05

N46Z65

N48M30

例7:

加工如图所示轮廓。

O0007

G92*0Y0Z0;

N1G90G17G00G41D07*250.0Y550.0;

N2G01Y900.0F150;

N3*450.0;

N4G03*500.0Y1150.0R650.0;

N5G02*900.0R-250.0;

N6G03*950.0Y900.0R650.0;

N7G01*1150.0;

N8Y550.0;

N9*700.0Y650.0;

N10*250.0Y550.0;

N11G00G40*0Y0;

N12M30

例8:

加工如图所示零件。

已知刀具起点在坐标原点上方50处,刀具半径为10mm,主轴转速为500r/min,采用右刀补,请完整编程。

O0008

G92*0Y0Z50

G00*-60Y-40S500M04

Z3

G01Z-10F20

G42D1*-50Y-20

*20

G03*40Y0I0J20

*-6.195Y39.517I-40J0

G01*-40Y20

Y-25M05

G40G00*-60Y-40

Z50

*0Y0M30

O0008B(用左刀补编程)

G92*0Y0Z50

G0*-60Y-40S500M03

Z2

G1Z-10F20

G41D2*-40Y-28F120

Y20

*-6.195Y39.517

G2*40Y0I6.195J-39.517

*20Y-20I-20J0

G1*-48M05

G40G00*-60Y-40

Z50

*0Y0M30

例9:

已知零件如下图所示,该零件已进行过粗加工。

精加工欲铣出外表面,刀具直径为10,采用刀具半径补偿指令编程。

刀具补偿号为D01,设工件上表面中心O点为编程原点。

针对下列编程,请在空格处填写正确的程序或解释该段程序。

G92*0YOZ80(设定工件坐标系)

G90G00*-55Y-55绝对值编程刀具快速移动到*-55、Y-55处

Z2下刀到安全高度

(S900M03)顺时针开启主轴,转速900r/min

G01Z-5F150下刀到工件底部,进给速度150mm/min

G01G42D01*-40Y-30建立右刀具半径补偿

*40直线插补运动到*40处

Y30(直线插补运动到Y30处)

(*-40)直线插补运动到*-40处

Y-30(直线插补运动到Y-30处)

(G40G01*-55Y-45)运动到*-55、Y-55处,取消刀补

G00Z80M05快速抬刀到安全高度并关闭主轴

(*0Y0)回到编程原点上方

(M30或M02)程序结束

例10要求对一厚度10mm平板零件进行钻孔数控加工,如图所示,有4个的通孔,拟采用G81钻孔循环加工,针对下列编程,请在空格处填写正确的程序或解释该段程序。

%918%918号程序,钻孔加工

N10G54G90*0Y0Z50建立工件坐标系,并快速运动到程序原点的上方

N20(S500M03)主轴顺时针转动,转速500r/min

N20M08(冷却泵打开)

N30(Z25)快速运动到程序原点的上方25mm处

N40G81G99*10Y10Z-15R2F80

钻第一个孔,快速移动到工件上方2mm处,进给速度80mm/min,钻孔时钻头伸出底面5mm,钻孔后抬刀到2mm处。

第2、3孔相同。

)

N50*20Y20钻第二个孔

N60*30Y30(钻第三个孔)

N70(*50Y50)钻第四个孔

N80G00Z50(快速回到Z50mm处)

N90G80*0Y0(取消钻孔循环,回到程序原点上方)

N100(M30)程序结束并返回

1、常用数控编程方法有哪些?

各种方法的特点是什么?

各适用于什么场合?

2、什么是机床坐标系?

什么是工件坐标系?

两者之间有何联系?

答:

机床坐标系是机床的硬件系统建立的坐标系统,是固定于机床自身的光栅或者编码器的零点建立起来的。

数控机床中一般使用G53做为机床坐标系。

工件坐标系是在机床坐标系的基础上人为设置的,就是在机床坐标系中建立新的坐标系统,常见的有G54-G59,还有G92等等。

工件坐标系是为了方便的进行工件加工而设置的临时坐标系,可以通过系统的坐标系设置界面随时更改。

3、什么是模态代码?

什么是非模态代码?

举例说明。

4、数控铣削适用于哪些加工场合?

5、刀具半径补偿的作用是什么?

使用刀具半径补偿有哪几步?

在什么移动指令下才能建立和取消刀具半径补偿功能?

答:

1)编程的时候,是看成一个点的运动来编运动轨迹的,而实际上刀具总有一定的刀具半径或刀尖的圆弧半径,所以在零件轮廓加工过程中刀位点运动轨迹并不是零件的实际轮廓,它们之间相差一个刀具半径,为了使刀位点的运动轨迹与实际轮廓重合,就必须偏移一个刀具半径,这种偏移称为刀具半径补偿。

G01G41D01

G40

6、选择对刀点的原则是什么?

答:

对刀点的选择原则1)便于数字处理和简化编程。

2)在机床上找正容易,加工中便于检查。

3)引起的加工误差小。

7、反向间隙误差是怎样产生的?

如何避免引入反向间隙误差?

8、顺铣和逆铣的概念是什么?

顺铣和逆铣对加工质量有什么影响?

答:

铣刀与工件接触部分的旋转方向与工件进给方向相同成为顺铣,反之为逆铣。

顺铣的垂直铣削分力将工件压向工作台,刀齿与已加工面滑行、摩擦现象小,对减小刀齿磨损、减少加工硬化现象和减小表面粗糙度均有利。

逆铣时铣削垂直分力将工件上抬,刀齿与已加工面滑行使摩擦加大。

但铣削水平分力有助于丝杠和螺母贴紧,使工作台运动比较平稳,铣削铸、锻件引起的刀齿磨损也较小。

因此一般铣削多采用逆铣。

9、在数控机床操作中,为什么要执行回零点操作?

10、简述数控编程中刀具补偿指令的主要作用?

11、简述数控加工工序划分的原则。

12、简述数控机床中,坐标系设定指令G92的应用?

13、简述机床原点、机床参考点与编程原点之间的关系?

14、数控机床的坐标系及其方向是如何确定的?

15、ISO代码中常用的功能字是哪些?

16、数控铣床在利用刀具半径补偿功能编程时,是按什么轮廓(尺寸)来编程的?

17、在数控机床编程中,圆弧编程有哪几种表示方法?