过程制造与检测球罐焊接施课设.docx

《过程制造与检测球罐焊接施课设.docx》由会员分享,可在线阅读,更多相关《过程制造与检测球罐焊接施课设.docx(14页珍藏版)》请在冰豆网上搜索。

过程制造与检测球罐焊接施课设

题目:

3000立方米球罐焊接施工方案设计

1概述

球罐的现场组焊质量主要是通过其焊接质量来体现的,因而焊接是球罐现场组焊极其重要的关键环节。

施工中必须认真对待,确保焊缝质量。

2焊接前的准备工作及要求

2.1焊接工艺评定

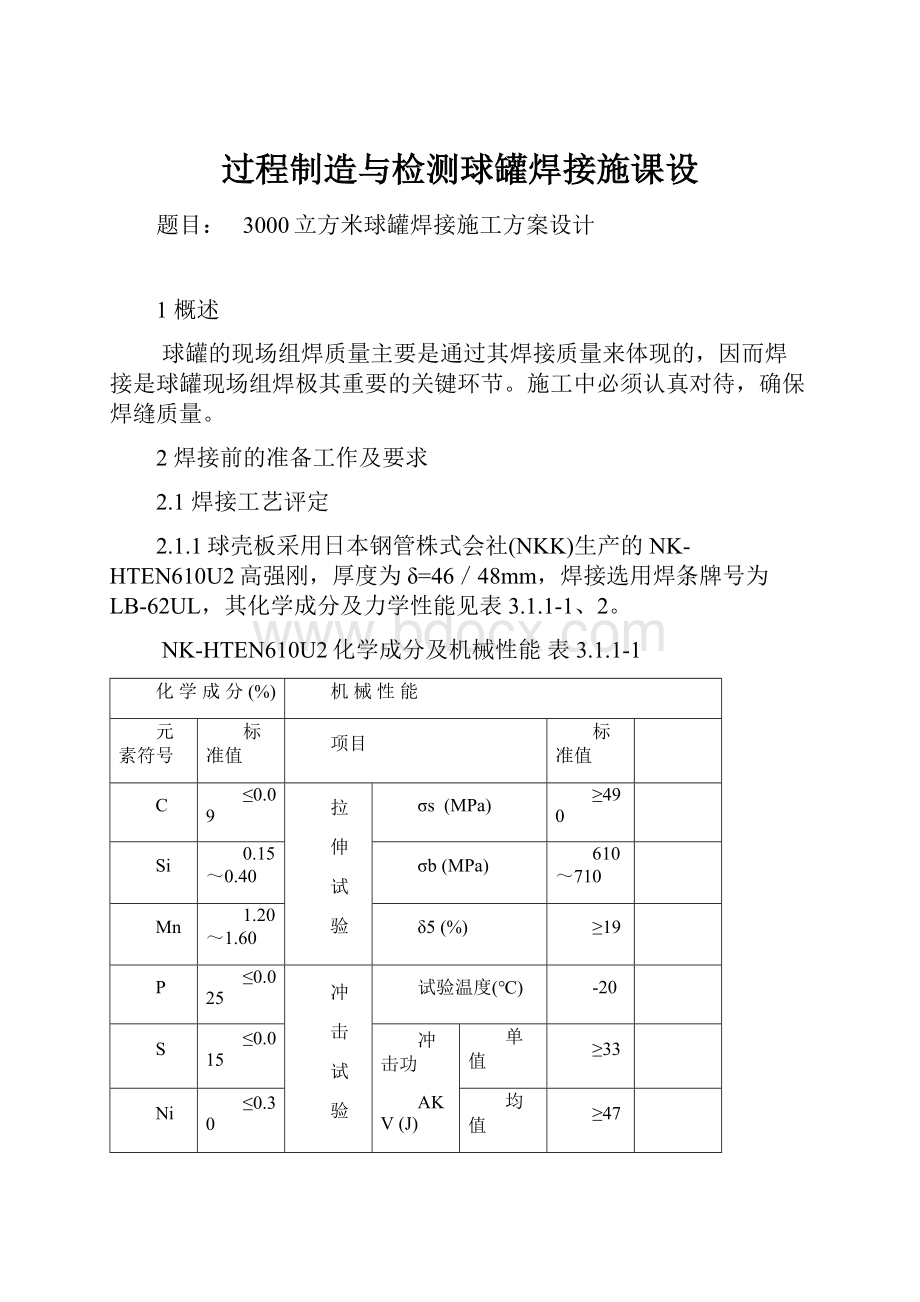

2.1.1球壳板采用日本钢管株式会社(NKK)生产的NK-HTEN610U2高强刚,厚度为δ=46/48mm,焊接选用焊条牌号为LB-62UL,其化学成分及力学性能见表3.1.1-1、2。

NK-HTEN610U2化学成分及机械性能表3.1.1-1

化学成分(%)

机械性能

元素符号

标准值

项目

标准值

C

≤0.09

拉

伸

试

验

σs(MPa)

≥490

Si

0.15~0.40

σb(MPa)

610~710

Mn

1.20~1.60

δ5(%)

≥19

P

≤0.025

冲

击

试

验

试验温度(℃)

-20

S

≤0.015

冲击功

AKV(J)

单值

≥33

Ni

≤0.30

均值

≥47

Cr

≤0.30

冷弯试验

3a180°

Mo

≤0.30

取样方向

横向

V

0.02~0.06

取样部位

t/4

B

≤0.003

交货状态

调质

Pcm

≤0.20

Ceq

≤0.40

LB-62UL化学成分及机械性能表3.1.1-2

化学成分(%)

熔敷金属机械性能

元素符号

标准值

项目

标准值

C

≤0.10

拉

伸

试

验

σs(MPa)

≥500

Si

≤0.75

σb(MPa)

610~770

Mn

0.75~1.50

δ5(%)

≥19

P

≤0.020

冲

击

试

验

试验温度(℃)

-20

S

≤0.020

冲击功

AKV(J)

单值

≥33

Ni

≤0.80

均值

≥47

Mo

0.15~0.35

冷弯试验

6t180°

其它合金

元素总量

≤1.50

扩散氢含量

2ml/100g

注:

1)Pcm=C+Si/30+Mn/20+Cu/20+Cr/20+Ni/60+Mo/15+V/10+5B

2)Ceq=C+Si/24+Mn/6+Cr/5+Ni/40+Mo/4+V/14

2.1.2球罐焊接工艺评定按JB4708-2000《钢制压力容器焊接工艺评定》执行,按立焊、横焊和仰焊三种焊接位置分别进行评定。

焊接工艺评定前,必须按GB12337-1998的规定进行焊接裂纹试验(采用斜Y型焊接裂纹试验)。

2.1.3焊接工艺评定按JB4708-2000《钢制压力容器焊接工艺评定》的规定进行,并对焊接工艺评定试板进行(575±25)℃×2h的焊后热处理。

2.1.4评定试板力学性能试验中的抗拉试验和弯曲试验应按JB4708-2000《钢制压力容器焊接工艺评定》的要求进行。

试验结果符合表3.1.4的规定。

低温冲击试验的试样为两组,缺口分别开在焊缝金属和热影响区。

表3.1.4

σb

(MPa)

-20℃冲击功AKV(J)

侧弯试验

d=3a180°

单值

均值

≥610

≥33

≥47

合格

2.1.5工艺评定试板的焊接预热温度通过焊接裂纹试验及焊接工艺评定确定,以防止冷裂纹的发生。

加热宽度距焊缝中心每侧100mm,测温点距焊缝中心50mm,每条焊缝的测温点不少于3点。

2.1.6焊接工艺评定试板的坡口形式应与球壳板的坡口形式相同。

2.2焊材检验及管理

2.2.1焊条必须具有质量证明书,其中应包括熔敷金属的化学成分、力学性能、扩散氢含量等,各项指标应符合JB4708-2000《钢制压力容器焊接工艺评定》等的有关规定。

本球罐所用焊条必须进行扩散氢含量复验,合格标准见表3.1.1-2。

2.2.2焊材库应保持干燥,相对湿度不得大于60%,库房内温度不得低于10℃。

焊条烘烤条件及存放温度见表3.3.3。

表3.3.3

焊条牌号

规格

烘烤温度(℃)

烘烤时间(h)

保存温度(℃)

LB-62UL

φ3.2、φ4

350~400

1

100~110

2.2.3焊条在保温筒内不宜超过4小时,否则应重新烘烤且次数不宜超过二次。

3焊接施工

3.1焊接长度见表4.1。

焊接长度一览表表4.1

序号

部件名称

焊缝编号

焊缝长度(mm)

备注

单条焊缝长度

总长

1

上极盖

1F~4F

1467.85

5871.4

2

5F~8F

8046.03

32184.12

3

9F、10F

8723.96

17447.92

4

上极+上温带

FB

42007.12

5

上温带纵缝

1B~21B

6908.71

145083.00

6

上温带+赤道带

BA

61658.92

7

赤道带纵缝

1A~21A

9501.40

199529.33

8

赤道带+下极

AG

42015.61

9

下极盖

1G~4G

1468.15

5872.60

10

5G~8G

8047.66

32190.63

11

9G、10G

8725.73

17451.45

焊缝总长:

601.312米

3.2下列环境条件如未采取有效措施,严禁施焊。

1)雨、雪天;

2)手工电弧焊风速超过6m/s,氩弧焊风速超过2m/s;

3)环境相对湿度在85%以上。

4)环境温度在-5℃以下

3.3焊接环境气象条件应每天上、下午各测定一次,焊接环境条件应在距球罐表面500~1000mm处测量,要求专人负责记录。

3.4焊前准备

3.4.1施焊前应对焊接坡口进行检查,确认其坡口角度、对口间隙、错边量等均符合要求,并将坡口表面及两侧20mm范围内的油污、水分、锈蚀、毛刺及其它有害杂质清除干净。

3.4.2定位焊、所有预焊件、临时辅件(工卡具)与承压件的焊接应由持证焊工焊接,使用与正式焊接相同的焊材,其焊接条件及焊接过程的管理也应与正式焊接相同。

定位焊宜在气刨清根的一侧进行(即球罐内侧进行),长度为80~100mm,高度为8~10mm,间距为200~300mm,所有T、Y字接头三个方向均应进行定位焊,正式焊接时必须清除定位焊焊道,以防止缺陷存在。

3.4.3工卡具的焊接引弧、熄弧点应在工卡具焊道上,严禁在非焊接位置任意引弧和熄弧。

3.4.4方帽焊接及定位焊应在预热温度达到要求后再进行,预热必须均匀,预热采用液化石油气或氧乙炔加热。

3.4.5焊接前的预热

1)焊接预热采用电加热器,从而达到均匀预热的目的。

预热必须由专人负责操作,现场应配备检查完好的消防器材;

2)焊前预热及焊后消氢处理的加热范围,应以焊缝中心为基准,每侧不应小于150mm,加热带以外部分应进行保温;

3)焊前预热及焊后消氢处理时,焊件面的温度应均匀,并应测量其温度。

测温点应均匀布置在球壳表面,在距焊缝中心线50mm处对称测量,每条焊缝测温点数不少于3对。

随时检查层间温度不得低于预热温度的下限,并设专人记录;

4)热电偶及测温仪表应经计量检定合格,并在有效期内。

3.4.6产品焊接试板应在球壳焊缝焊接前焊制。

产品焊接试板组对时应垫置牢固,并应采取反变形措施以防止焊接过程中产生变形。

3.4.7焊条在使用前应按表3.3.3的规定进行烘干,施焊现场必须使用焊条保温筒随用随取,每次领用的焊条不得超过4kg。

最长使用时间不得超过4小时,若超过4小时则必须退回重新烘干,重新烘干的次数不得超过2次。

3.5焊接顺序

球罐排版、焊缝位置分布图见图4.5。

图4.5

正式焊接前应仔细检查定位焊处,不得有裂纹和开脱现象,为了减少焊接变形和残余应力,特制定如下焊接顺序和焊工配置。

3.5.1先焊赤道带,后焊上温带、再焊极盖。

3.5.2先焊纵缝,后焊环缝。

3.5.3同一焊缝先焊大坡口(外)一侧,然后在小坡口(内)一侧。

3.5.4焊工应按对称位置施焊,球罐赤道带、上温带各21块。

球壳纵缝可由21名焊工同步、对称焊接。

赤道带与上温带环缝由20名焊工同步对称施焊,焊接速度与进度应基本一致。

下极盖与赤道带环缝由20名焊工同步对称施焊,上极盖与上温带环缝由20名焊工同步对称施焊。

3.6施焊操作要求

3.6.1焊接时应采取分段退步焊法,分段长度不宜超过2m,且各名焊工焊速应尽可能保证一致,这样除减少焊缝应力外,还有利于焊缝的预热和后热措施的实施。

3.6.2每层焊道引弧点错开50mm以上。

焊道始端应采用后退起弧法,焊道终端应将弧坑填满。

3.6.3焊纵缝时,分段处层间接头应错开,便于段与段之间的连接焊接。

纵缝两端的分段焊接时,应分别在环缝坡口内引弧、连续焊至环缝坡口内,然后在环缝焊接前将纵缝末端的焊肉打磨干净。

3.6.4焊环缝时不得以T、Y形交叉部位作为分段起始或终止点。

3.6.5每条焊缝的单侧坡口,应合理安排焊工施焊的具体长度,保证连续施焊直至焊完;

3.6.6焊缝清根采用碳弧气刨,打磨后经磁粉检测无缺陷再完成小坡口一侧的焊接。

3.7焊接工艺

3.7.1焊接极边板之间的焊缝1F~4F时,应从上温带与上极带的环缝部位引弧向上焊接,焊到与极侧板形成的Y字部位时不应熄弧,应继续向5F~8F坡口内焊接200~300mm然后熄弧。

例如焊接2F焊缝时,第一、三、五、…层焊道在FB环缝坡口内引弧向上焊接到6F内200~300mm,第二、四、六、…层焊道在FB环缝坡口内引弧向上焊接到7F内200~300mm。

3.7.2焊接极边板之间的焊缝1G~4G时,应从5G~8G坡口内距Y形交叉点200~300mm然后引弧向1G~4G坡口内焊接。

例如焊接2G焊缝时,第一、三、五、…层焊道在6G坡

口内距Y形交叉点200~300mm引弧向上沿2G焊缝焊接到AG环缝内,第二、四、六、…层焊道在7G坡口内距Y形交叉点200~300mm引弧向上沿2G焊缝焊接到AG环缝内。

3.7.3焊缝清根使用碳弧气刨和砂轮机,必须完全清除根部焊道的缺陷,清除渗碳层。

刨槽宽度应基本一致,深度均匀且不宜过大,气刨后用砂轮机将清根后的坡口打磨干净,经磁粉检测无缺陷后再预热施焊。

3.7.4焊接线能量应控制在30KJ/cm范围内,按下式进行控制:

Q=60IU/V

式中:

Q

—

焊接线能量(J/cm);

I

—

焊接电流(A);

U

—

电弧电压(V);

V

—

焊接速度(cm/mm)。

4焊缝质量检验

4.1外观及尺寸检验

4.1.1进行焊缝外观检验前,应清除焊缝及两侧的熔渣和飞溅物,焊缝和热影响区表面不得有焊瘤、咬肉、未熔合、裂纹、咬边、气孔、弧坑和夹渣等缺陷。

4.1.2焊后成型焊缝的宽度应比坡口每边增宽1~2mm。

4.1.3采用打磨方法去处焊缝表面焊波,打磨后对接焊缝的余高为外表面0~2.5mm,内表面0~0.5mm,超高部分应打磨掉。

4.1.4工卡具去除后的表面,不得有裂纹、气孔、咬肉、夹渣、凹坑、未焊满等缺陷。

4.1.5对接焊缝形成的棱角度E值用弦长不小于1000mm样板检查,不得大于8mm,对口错边量b≤2mm,沿焊缝每500mm检查一点。

4.2焊缝无损检测

本球罐的无损检测项目、检测比例及合格级别见表5.2.1。

、

、

表5.2.1

部位

方法

比例

合格要求

备注

球壳板复验

板块UT

≮20%板块

JB4730—94 Ⅱ级

赤道带温带各4块、上下极各3块

周边UT

≮20%板块

JB4730—94 Ⅱ级

赤道带温带各4块、上下极各3块

坡口MT或PT

≮20%板块

无裂纹、分层、夹渣等缺陷

赤道带温带各4块、上下极各3块

测厚

≮20%板块

45.75/47.75/48

赤道带温带各4块、上下极各2块

焊缝清根

PT或MT

100%

JB4730—94Ⅰ级

对接焊缝内坡口

对接焊缝

RT

100%

JB4730—94Ⅱ级

UT

100%

JB4730—94Ⅰ级

热处理前

UT

20%

JB4730—94Ⅰ级

水压试验后

MT

100%

JB4730—94Ⅰ级

热处理前

MT

100%

JB4730—94Ⅰ级

水压后

角焊缝

PT或MT

100%

JB4730—94Ⅰ级

热处理前

PT或MT

100%

JB4730—94Ⅰ级

水压后

焊痕及补焊处

MT

100%

JB4730—94Ⅰ级

热处理前

MT

100%

JB4730—94Ⅰ级

水压后

4.2.1球罐无损检测的具体程序、具体的检测方法和工艺要点

4.2.1.1安装单位球罐无损检测的具体程序为:

球壳板周边100mm范围全面积20%超声检测抽查→球壳板面20%超声检测抽查→球壳板坡口表面20%抽查→对接焊缝内侧清根100%PT或MT检测→对接焊缝100%RT(γ源)→不合格时返修后再RT(γ源)检查直至全部合格→对接焊缝100%UT复检→不合格时返修后再UT检查直至全部合格→热处理前对球壳板对接焊缝内外表面、安装角焊缝(包括垫板)、吊卡具焊痕、焊补处表面100%MT(或PT)→不合格时返修然后再MT或PT(表修后只进行MT或PT)检查直至全部合格(对接接头尚须进行RT、UT)→压力试验后对接焊缝20%UT抽检直至合格→压力试验后对球壳板、接管对接焊缝内外表面、每一相交的焊缝接头、所有的角焊缝(包括垫板)、吊卡具焊痕、焊补处表面100%MT或PT复查直至合格。

4.2.3安全防护

4.2.3.1无损检测人员在从事无损检测工作时,必须遵守国家颁发的射线防护和其他有关安全防护的法令、法规和标准。

在现场进行射线探伤时,应在透照场边界设置警戒绳、警示牌,警示灯,设置安全警戒线,设置专检人员对现场进行监护,禁止一切非相关人员进入警戒区域。

4.2.3.2操作人员进入现场应穿铅防护服,并携带剂量监测仪定时记录监测结果。

4.2.3.3拍片时应通知曝光场所附近人员在曝光期内撤离现场。

4.2.3.4在进行磁粉探伤或渗透探伤时现场应文明、整洁,远离火源、热源,通风良好,注意防火,防止中毒。

4.2.3.5γ源放置在专用的贮藏室内,贮藏室应在人员活动场所之外的安全位置并有专人妥善保管,防止丢失,γ源运输时应采取必要的安全措施。

5焊缝的返修与球壳的修补

球罐在制造、运输和施工过程中产生的各种有害缺陷应进行修补。

5.1.1球壳板表面和工卡具的焊迹表面的缺陷必须用砂轮机打磨清除,修磨范围内的斜度至少为3:

1,修磨后深度不得大于1mm,深度大于1mm的缺陷予以补焊打磨。

所有修磨表面需在热处理前和水压试验后应经100%磁粉检测,结果符合JB4730-94《压力容器无损检测》的规定,Ⅰ级为合格。

5.1.2对球壳表面缺陷进行焊补时,每处的面积在5000mm2以内,如有两处以上补焊时,任何两处的净距离应大于50mm。

每块球壳板上修补的面积和必须小于该球壳板面积的5%。

5.1.3球壳板表面补焊深度超过3mm时(从球壳板表面算起),补焊后应进行超声波检测。

5.1.4所有补焊表面应经100%磁粉检测,结果符合JB4730-94《压力容器无损检测》的规定,Ⅰ级为合格。

5.1.5对接焊缝表面缺陷用砂轮清除后,其表面不应低于母材,如低于母材则需进行焊接修补,焊补长度应大于50mm。

由于该球罐使用的材料σb>540MPa,焊缝焊补后应在焊补焊道上加焊一道凸起的回火焊道,回火焊道焊完后应磨去回火焊道多余的焊缝金属,使其与主体焊缝平缓过渡。

5.1.6焊缝修补前应在以修补处为中心,150mm范围内进行预热,预热温度应取工艺规定的预热温度上限;焊接线能量应在工艺规定的范围内;修补后应按工艺规定对修补焊缝进行消氢处理。

5.2返修规定

5.2.1焊缝内部缺陷返修焊补,长度应大于50mm,外部成形应符合要求。

5.2.2焊缝返修前采用超声波检测的方法确定缺陷距球壳板表面的深度,利用射线底片确定缺陷的准确部位,焊缝内部缺陷可采用碳弧气刨或打磨的方法去除,清除缺陷的深度不得超过球壳板厚度的2/3。

若清除到球壳板厚度的2/3处还有缺陷,应由现场焊接技术负责人记录,并制定具体的返修工艺,经专业人员认可后焊补,该状态下焊补后,在其背面继续清除缺陷进行焊补。

5.2.3当采用碳弧气刨清除缺陷时,应用砂轮机修整刨槽形状尺寸,磨除渗碳层。

5.2.4对于判定为裂纹性质的焊缝缺陷及清除缺陷的过程中发现的缺陷为裂纹时,应停止清除。

5.2.5焊缝的返修应执行原焊缝焊接时的焊接工艺。

为保证返修焊缝的质量,尽可能减少焊缝的二次返修,采取以下措施:

1)焊缝返修前采用超声波检测的方法确定缺陷距球壳板表面的深度,利用射线底片确定缺陷的准确部位;

2)焊缝返修工作应由有经验且技术稳定的焊工承担;

3)焊缝返修按原焊接工艺要求进行预热及焊后消氢处理。

预热温度宜选取焊接工艺规定预热温度的上限值。

5.2.6焊缝同一部位返修次数不宜超过两次。

5.2.7焊缝返修后应按原焊缝无损检测要求进行无损检测。

6产品焊接试板

6.1产品焊接试板材料由制造厂家提供。

每台球罐应焊接三块产品焊接试板,焊接位置为平+仰焊、立焊、横焊。

6.2试板由施焊该球罐的焊工采用与施焊球罐相同的工艺条件,相同的焊接方法及相同焊接工艺焊接。

6.3产品焊接试板应经外观检查、100%RT检测和100%UT检测,结果按JB4730-94《压力容器无损检测》的规定,RTⅡ级合格,UTⅠ级合格。

6.4低温冲击试验的试样为四组,其中两组作-20℃冲击试验,另两组作-40℃度低温冲击试验。

每一试验温度的两组试样缺口应开在焊缝金属和距熔合线1~2mm的焊接热影响区。

对平焊加仰焊试板的冲击试样,应分别在试板的两个表面相应部位切取。

-20℃两组冲击试验的力学性能试验结果应符合表7.5的规定。

-40℃的两组冲击值作为参考值提供给用户。

表7.5

σb

(MPa)

-20℃冲击功AKV(J)

侧弯试验

d=3a180°

单值

均值

≥610

≥33

≥47

合格