储罐焊接施工措施方案自动焊与半自动焊通用模版.docx

《储罐焊接施工措施方案自动焊与半自动焊通用模版.docx》由会员分享,可在线阅读,更多相关《储罐焊接施工措施方案自动焊与半自动焊通用模版.docx(12页珍藏版)》请在冰豆网上搜索。

储罐焊接施工措施方案自动焊与半自动焊通用模版

储罐焊接施工措施方案(自动焊与半自动焊)

本标段共包括4台8000m3内浮顶罐和2台3000m3内浮顶罐及1台1500m3拱顶罐(消防水罐)。

8000m3罐所用的板材材质有Q235-B和16MnR两种,3000m3罐和1500m3罐所用的板材材质均为Q235-B,接管材料为10#和20#无缝钢管。

为确保工程的焊接质量,结合设计及有关施工规范编制焊接施工措施如下。

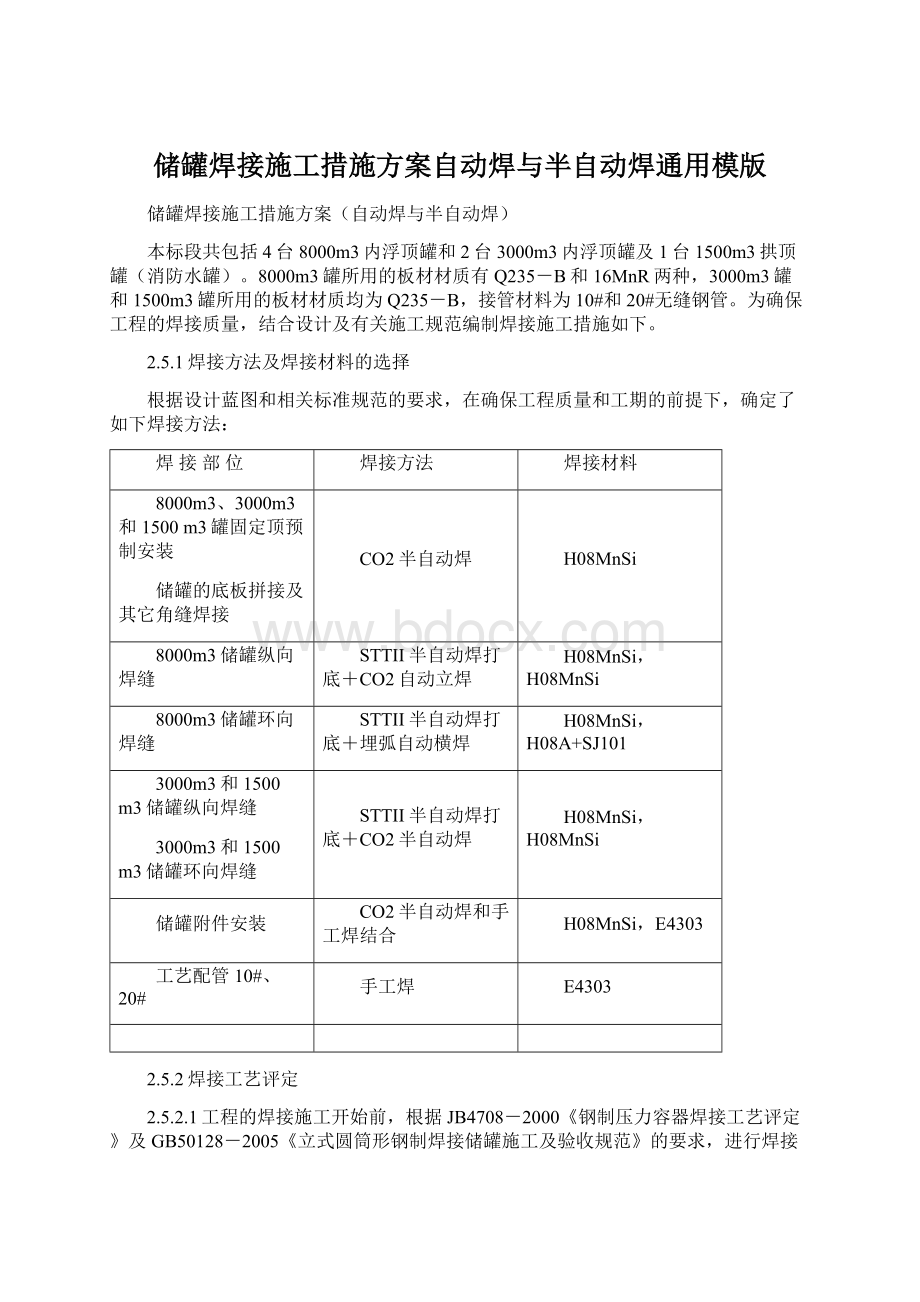

2.5.1焊接方法及焊接材料的选择

根据设计蓝图和相关标准规范的要求,在确保工程质量和工期的前提下,确定了如下焊接方法:

焊接部位

焊接方法

焊接材料

8000m3、3000m3和1500m3罐固定顶预制安装

储罐的底板拼接及其它角缝焊接

CO2半自动焊

H08MnSi

8000m3储罐纵向焊缝

STTII半自动焊打底+CO2自动立焊

H08MnSi,H08MnSi

8000m3储罐环向焊缝

STTII半自动焊打底+埋弧自动横焊

H08MnSi,H08A+SJ101

3000m3和1500m3储罐纵向焊缝

3000m3和1500m3储罐环向焊缝

STTII半自动焊打底+CO2半自动焊

H08MnSi,H08MnSi

储罐附件安装

CO2半自动焊和手工焊结合

H08MnSi,E4303

工艺配管10#、20#

手工焊

E4303

2.5.2焊接工艺评定

2.5.2.1工程的焊接施工开始前,根据JB4708-2000《钢制压力容器焊接工艺评定》及GB50128-2005《立式圆筒形钢制焊接储罐施工及验收规范》的要求,进行焊接工艺评定,编制焊接工艺评定报告。

现根据材质、壁厚范围等条件确定该工程所需的焊接工艺评定项目,具体见下表:

焊接工艺评定项目表

材质

焊接方法

项目

工艺评定项目

外观和X射线

拉伸

弯曲

常温冲击试验

16MnR与Q235-B

CO2半自动焊

角接焊缝

√

√

√

√

16MnR与Q235-B

STT半自动焊+埋弧自动横焊

罐壁板横焊

√

√

√

√

16MnR

STT半自动焊+埋弧自动横焊

罐壁板横焊

√

√

√

√

16MnR

STT半自动焊+CO2自动焊

罐壁板立焊

√

√

√

√

Q235-B

STT半自动焊+埋弧自动横焊

罐壁板横焊

√

√

√

√

Q235-B

STT半自动焊+CO2自动焊

罐壁板立焊

√

√

√

√

Q235-B

CO2半自动焊

角接焊缝

√

√

√

√

Q235-B

STT半自动焊+CO2半自动焊

罐壁板横焊

√

√

√

√

Q235-B

STT半自动焊+CO2半自动焊

罐壁板立焊

√

√

√

√

Q235-B

CO2半自动焊

罐底板平焊

√

√

√

√

Q235-B

CO2半自动焊

罐板搭接

√

√

√

√

2.5.2.2对于本工程中的储罐,由于Q235-B的可焊性与20#钢相同,故如果完成了管材的焊接工艺评定,同样也适用于储罐板材的焊接施工,反之依然,所以根据施工现场情况确定做何种焊接工艺评定。

工程中若出现其它钢材或异种钢焊接情况,另行编制焊接工艺规程。

2.5.3焊工技能培训及焊工资格

参加该工程施工的焊工及焊机操作手在工程开工前应根据焊接工艺项目进行针对性的焊接技能培训。

焊工及焊机操作手技能培训项目及人数应符合相关焊接工艺要求及实际情况,培训时间不能少于15天,焊工及焊机操作手练习所用的板材、管材、焊接材料以及焊接工艺等应力争做到和本工程所要求的一致。

凡参加储罐焊接的焊工必须持有国家劳动部颁发的《锅炉压力容器焊工考试合格证》,焊工施焊的钢材种类、焊接方法和焊接位置均应与本人持证项目相符合。

2.5.4焊材管理

2.5.4.1焊材库设专人负责管理。

焊材应保存在干燥、通风良好的库房内。

库房内应配备干湿温度计。

焊材按牌号规格分类堆放,标识清晰,同时建立收发台帐。

2.5.4.2焊丝表面应光亮圆滑、无铁锈、无开裂、无毛刺等缺陷。

焊条有下列缺陷时,不得使用:

药皮表面不光滑,有龟裂、脱落或焊条端头夹持部位锈溃者。

2.5.4.3焊条及焊剂等应按照相关规范及焊接工艺评定的要求进行烘干,详见下表。

对纤维素型焊条,原则上不需要烘干和保温,但应注意焊条的密封与保存,一旦打开焊条包装筒,要尽可能短时间内使用完。

对长时间暴露在外未使用的焊条或发现原焊条包装筒已受损不能起到密封作用时,不得使用。

焊材牌号

烘干温度(℃)

保持时间(h)

烘干次数

SJ101

300~350

2

——

E4303

150

1

≤2

2.5.4.4电焊工领取焊条时,应将焊条放入保温筒内。

每次发放量不超过4个时的用量,焊丝的发放量每次不超过1天的用量。

每班工作完毕,应及时将剩余焊条退给焊材保管员,焊材保管员应将其用铁丝捆扎,做好标记,待再次烘焙后方可使用。

2.5.4.5焊条使用过程中应注意保护,切忌沾污泥土、水、油等脏物,不允许损坏焊条药皮,否则应废弃。

焊丝及焊剂在使用过程中,应该注意对其进行隔离保护,避免长时间接触潮湿的大气。

2.5.4.6用于气体保护焊的气体应该保持干燥。

对于含水量超标的CO2气体应该提前进行放水处理。

2.5.5焊前准备

2.5.5.1焊接设备检查调试:

开工前,对工程中使用的焊机进行检查、维修和调试,保证电焊机操作安全可靠,电流调节灵活,且电流表、电压表应经过校验合格。

2.5.5.2焊接施工前,按照焊接工艺规程及焊接工艺评定结果编制焊接作业指导书,下发至每个焊工。

2.5.5.3参加工程施工的电焊必须持有效资质证,持证上岗,且从事与其资质证合格项目有关的焊接作业。

2.5.5.4板材及管材应有可靠的规格材质标识,若无有效标识,严禁施焊。

2.5.5.5每名焊工配一把焊缝检验尺,焊前检查组对质量。

组对质量及坡口尺寸应符合焊接指导书要求,否则,焊工有权拒绝施焊。

2.5.5.7焊接前应检查组装质量,清除坡口面及坡口两侧20mm范围内的泥砂、铁锈、水分和油污,并应充分干燥。

2.5.6现场焊接施工要求

现场具体的焊接工艺参数祥见焊接作业指导书。

焊工在焊接过程中应严格按焊接作业指导书的要求施焊,不得随意更改焊接参数。

2.5.6.1施工环境(焊接环境温度和相对湿度应在距储罐表面500mm处测量):

在下列任何一种焊接环境下如未采取有效的防护措施,不得进行焊接:

1雨天或雪天;

2手工焊、埋弧自动焊时风速大于8m/s;气电立焊或气体保护焊时风速大于2.2m/s;

3空气相对湿度大于90%;

4环境气温:

普通碳素钢焊接时低于-20℃;低合金钢焊接时低于-10℃;屈服点大于390MPa的低合金钢焊接时低于0℃。

储罐主体施焊时,若气温低于0℃,则应该在始焊处100mm范围内采取预热措施,预热温度为100℃。

2.5.6.2焊缝的定位焊及工卡具焊接应由合格焊工进行,点固焊的点焊长度:

普通碳素钢和低合金钢不宜小于50mm;屈服点大于390MPa的低合金钢不宜小于80mm。

2.5.6.3焊接中应保证焊道始端和终端的质量。

始端应采用后退起弧法,必要时可采用引弧板;终端应将弧坑填满。

多层焊的层间接头应错开。

2.5.6.4板厚大于或等于6mm的搭接角焊缝应至少焊两遍。

2.5.6.5强度不同的钢材焊接时,宜选用与强度较低的钢材相匹配的焊接材料和采用与强度较高的钢材相应的焊接工艺。

2.5.7STTⅡ表面过渡技术简介

2.5.7.1STT表面张力过渡原理

STTⅡ表面张力过渡是在CO2气保焊短路过渡形式中,在一种瞬时短路过渡状态下,通过控制Imax大小,使其熔滴过渡到熔池空间状态时,输入类似脉冲参数电流电压波形,并能精确以微秒为单位对电流电压波形进行了实时对应与控制焊接过程。

其熔滴表面张力过渡的过程如下图所示:

2.5.7.2设备的选择及特性

STTⅡ--表面张力过渡焊技术是一种革命性的焊接工艺模式。

目前常用的设备组合为美国林肯公司InverecSTTII电源+林肯LN-742四轮驱动送丝机(见上图)。

该电源输出电流电压波形特性类似传统的脉冲电源焊接,其波形是一个部分自适应的闭环控制模式,即不是恒流CC特性,也不是恒压CV特性,而是一种根据短路过渡工艺电弧的瞬时加热需求,在微秒内改变输出电弧需要的焊接电流电压的最新波形控制逆变电源。

焊接时热输量低,有利于熔池温度的控制。

2.5.7.3STTⅡ技术的优越性

STTⅡ能在几微秒内传递及改变焊丝电流,因热输量低;飞溅量很少,电弧稳定、柔和;熔池温度易控制,烟尘少,操作容易,起操作工艺性能及焊接质量远远优于传统CO2气体保护焊,焊后不需要清根就可以进行后续焊道的焊接,可达到钨极氩弧焊的焊接质量,且其焊接效率是钨极氩弧焊的3~5倍,是手工电弧焊的1.5~2.0倍。

目前,由于只能选用进口焊丝,且焊接效率低于药芯焊丝自保护焊,所以该工艺只适用于根焊。

2.5.8CO2自动立焊工艺

2.5.8.1焊接工艺参数

焊接工艺参数主要包括焊接电流、电弧电压、焊接速度、焊枪摆动参数及干伸长和气体流量。

CO2自动焊典型的焊接工艺参数下表(干伸长为10~15mm,气体流量为20~25L/min)

CO2自动立焊典型的焊接工艺参数(δ=12mm)

层次

电流/A

电压/V

焊接速度cm/min

送丝速度m/min

摆幅(mm)

停留时间s

摆动速度mm/min

1

110~120

18~20

20~33

3.10~3.40

3~4

0.5

150~200

2

120~130

18~20

20~28

3.10~3.40

6~8

1.0

150~200

3

120~125

18~20

8~11

3.10~3.40

10~14

1.0

150~200

2.5.8.2 CO2气体保护自动立焊施工前的准备工作

⑴连接焊机供电电源线并铺设地线;

⑵组装MDS模块式行走系统,根据壁板宽度进行铝合金轨道的组合及磁铁的安装;

⑶连接送丝机和电源DC-400的电缆线及控制线;

⑷安装CO2流量计及加热器并连接气管线到送丝机;确认打开CO2气瓶阀门并调节到合适的气体流量;

5安装焊丝盘和鹅颈式焊枪手动送焊丝并调节送丝轮压力;

6全部系统安装调试无误进行试焊。

2.5.8.3CO2气体保护自动立焊施工时的操作步骤

1在纵缝右侧200mm处划一条和焊缝平行的线,并沿划的线铺设铝合金轨道;

2把MDS模块式行走系统安装到铝合金轨道上,并连接MDS模块式行走系统的电源线及控制线;

3按照焊接工艺评定参数调节电弧电压和送丝速度;根据技术交底要求设置挡风棚或侧风挡板;并对焊丝尖端进行处理并对焊枪喷嘴喷涂防飞溅剂;

4把焊枪安装到MDS模块式行走系统上并调节导电嘴到工件的距离(10~20mm);MDS系统空运行,并对轨道进行微调;根据焊缝实际情况调节MDS系统参数;

5打开起弧开关,进行焊接。

焊接进行过程中,应根据电弧燃烧情况和熔池形状对MDS系统参数进行调节;经常性的检查喷嘴的堵塞情况,并及时进行处理,确保电弧及熔池在CO2气体的保护下。

2.5.9埋弧自动横焊工艺

2.5.9.1埋弧自动横焊施工前的准备工作

1根据正装/倒装工艺确定动力总成安装于机架顶部(正装)还是底部(倒装);如果是倒装应该铺设环形轨道,轨道距壁板的距离为890~950mm;

2根据罐壁钢板板幅范围调整伸缩体总称和升降调整机构;

3安装上下左右调节器和NA-3N送丝机头,安装NA-3N控制箱及机架行走AUTO控制箱于机架左侧