纺纱设计课程说明书.docx

《纺纱设计课程说明书.docx》由会员分享,可在线阅读,更多相关《纺纱设计课程说明书.docx(16页珍藏版)》请在冰豆网上搜索。

纺纱设计课程说明书

纺纱设计课程说明书

1.1.1产品名称

第一部分粗纺

1.产品设计

1.1产品名称:

山羊绒/K-Ⅱ纤维伴纺针织纱

1.2原料组成:

80%山羊绒20%K-Ⅱ纤维混纺

选用山羊绒原料平均长度34mm,短绒率15.4%,平均细度15.7μm,可纺细度为58.8tex

选用K-Ⅱ纤维规格为1.65dtexX38mm,它是一种水溶性纤维,熔点低,耐酸耐碱,溶与水后,无毒、无味、无色、透明,水温80℃以上就能溶解。

可纺细度为40tex

混纺纱的可纺支数计算:

=H(

)

Ntex=1.2(58.8X80%+50X20%)1.0X1.4X0.9=86.2

为避免条干不匀,强力下降,断头头增加,设计时细度为计算时的70%—90%。

,选Ntex=61.3tex

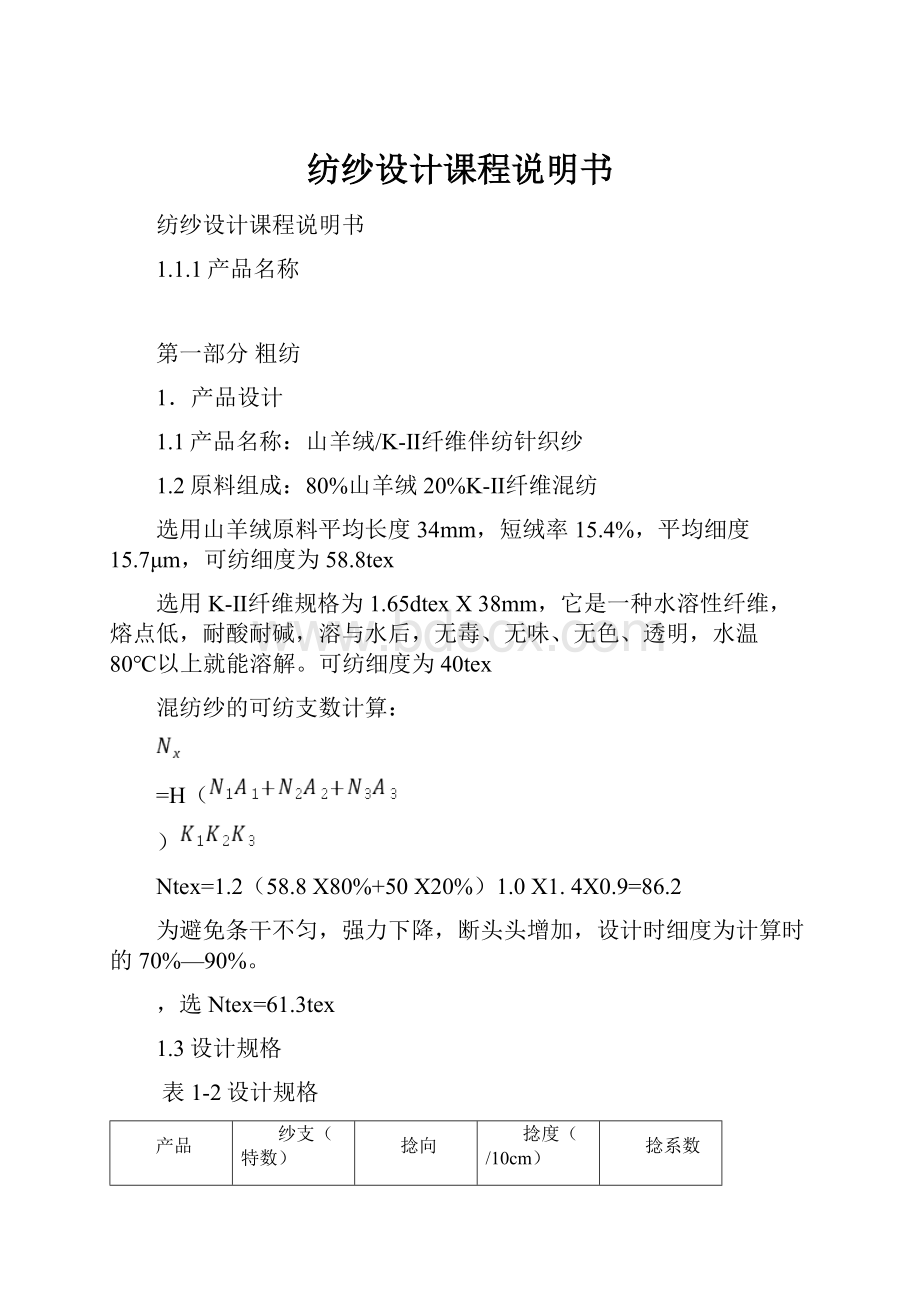

1.3设计规格

表1-2设计规格

产品

纱支(特数)

捻向

捻度(/10cm)

捻系数

山羊绒/K-Ⅱ纤维针织纱

61.3

Z

33.1

81.69

1.4工艺流程:

和毛(+20%K-Ⅱ纤维)→梳毛→细纱→络筒

2.工艺流程及计算

1.25和毛加油

山羊绒首先加油,和毛一遍,再与K-Ⅱ纤维混合,再和两遍。

分析:

由于K-Ⅱ纤维水溶性很好,溶点低,遇湿热易收缩,而和毛油配置一般采用40℃左右的温水,在闷置过程中,部分K-Ⅱ纤维收缩,粘合成,小小的硬毛粒,在梳毛机上无法梳开,从而造成后道纺纱失败。

因此K-Ⅱ纤维伴纺时和毛油不能直接加在K-Ⅱ纤维上,并适当降低配油水温。

具体方法如下:

第一步:

按羊绒原料数量配置和毛油。

我们采用日本产的Camelon P油剂4.5%,防静电剂0.8%,加水15%,水温30℃左右。

将羊绒原料混合加油,放置12 h后再和一遍;

第二步:

将K-Ⅱ纤维开松一次;

第三步:

按羊绒—K-Ⅱ纤维—羊绒—K-Ⅱ纤维的顺序将原料分层平铺在和毛仓外,再用直取法和毛一遍或两遍,以K-Ⅱ纤维混合均匀为止,再装袋,平置在木板上12 h后,才能上梳毛机。

1.26梳毛

选用BC272型梳毛机

工艺计算:

1)出条速度

末锡林转速120r/min取

=48.8r/min

出条速度=卷取辊表面线速=卷取辊转速

0.4=52.82

0.4=21.1m/min

2)出条总重量:

出条根数取120根.

表1-10粗纱出机量

羊兔毛顺毛大衣呢

粗纱特数=Nt×E

61.3×=6.47

每分钟出机量G=出条速度

出条根数/粗纱的支数(g/min)

21.1×120÷6.47=391.3

毛条定重=每轴出条根数×出条重量(g/m)

24/6.47=3.70

3)喂毛周期

开毛辊转速取58.6r/min,喂入变换齿轮齿数为32T,

每分钟喂毛次数N=开毛辊转速×(喂入变换齿轮齿数/1250)

=58.6×32/1250=1.5次/分

T(喂毛周期)=60/n=60/1.5=40秒

4)喂毛斗每斗喂入量消耗率取15%,则K=0.031

喂毛斗每斗喂入量=常数

卷取辊转速

定重

毛斗开合时间

=0.031

52.82

3.70

40=242g/min

隔距设计

选择隔距原则:

一般来说,隔距愈小,分梳作用愈强烈,但梳理力也越大,纤维长度愈容易损坏。

在确定梳理机的各项隔距时,首先考虑加工原料的种类和性质。

其次要考虑负荷的大小,负荷量大,隔距也应大些。

BC272型梳毛机隔距

机件

初梳隔距(mm)

末梳隔距(mm)

上下喂毛辊~开毛辊

0.53

0.48

下喂毛辊~清洁辊

0.53

0.48

胸锡林~开毛辊

0.31

0.25

胸锡林~胸锡林工作辊

0.36~0.31

0.31~0.25

胸锡林~胸锡林剥毛辊

0.53

0.53

胸锡林工作辊~胸锡林剥毛辊

0.53

0.53

胸锡林~转移辊

0.31

0.25

锡林~转移辊

0.31

0.25

锡林~工作辊

0.31

0.25

锡林~剥毛辊

0.48

0.43

工作辊~转移辊

0.48

0.48

工作辊~剥毛辊

0.43

0.41

锡林~上下挡风辊

0.53

0.48

风轮~上下挡风辊

1.09

1.09

风轮插入锡林弧长

28.6~31.8

28.6~31.8

锡林~道夫

0.23

0.20

道夫~斩刀

0.25

0.23

梳毛机速比的选择

在梳理机上经常需要调节的速比有工作辊速比和道夫速比。

工作辊速比由改变工作辊的速度来调节。

表2BC272型梳毛主要机件速比

部位

初梳

中梳

末梳

锡林转速(r/min)

110

120

130

锡林转速/风轮转速

1/1.2

1/1.2

1/1.2

工作辊转速(r/min)

4.5

5.0

5.5

锡林转速/工作辊转速

140/1

130/1

125/1

1.28细纱工艺计算

细纱机选用B2584型环锭细纱机

主动皮带盘节径为120mm辊筒皮带盘节径为240mm

滚筒转速(r/min)=

链子转速(r/min)=8.925*滚筒转速=480*8.925=4285r/min

前下罗拉转速(r/min)=

前下罗拉每分钟出纱长度(m)=0.10053*前下罗拉转速=12.58m

捻度(捻/m)=

捻纱系数取81.94

捻度变换齿轮齿数

=

后下罗拉至前下罗拉间牵伸倍数=

牵伸变换齿轮齿数=

后下罗拉至针圈间牵伸倍数=

注:

滑溜率0.01

BC584型细纱机皮带盘直径与滚筒锭子转速对照表

主机皮带盘直径(mm)

适用三角皮带

滚筒皮带盘直径(mm)

滚筒转速(r/min)

锭子转速(r/min)

120

B1295

312

366

3300

276

414

3730

240

476

4290

B1092

216

529

4770

192

595

5360

168

640

6130

156

730

6580

144

792

7140

132

865

7800

120

950

8560

BC584型细纱机纺纱细度与成形变换齿轮齿数对照表

纺纱细度

128~83.3tex

83.3~62.5tex

62.5~41.7tex

8~12公支

12~16公支

16~24公支

卷绕齿轮Zn

每一升降前罗拉转数

17.1

28.5

32.1

每一升降出纱长度

1.72m

2.87m

3.23m

1.3络筒工艺计算

选用1332M型络筒机

1332M型络筒机主要技术特征

机型

每台定数

锭距(mm)

络纱导距(mm)

络纱速度(r/min)

筒子成型

1332型

120

254

152

510

宝塔

工艺计算

络筒转速(r/min)=

纱线卷绕速度(r/min)=

断头自停轴转速(r/min)=

产量(kg/锭h)=6*

*纱线卷绕速度*纱线细度(tex)=6*

*365.2*16.7=0.366(kg/锭.h)

第二部分精纺

2.1产品设计

2.11原料的组成

采用50%竹原纤维与50%66支羊毛纤维。

羊毛纤维平均21um.

2.12纱线设计

由于竹子本身的一些物理性质,如长度、强度、弹性与毛纤维差异较大,为保证生产的正常进行,尽量降低生产加工的难度,经纬纱各选用100%竹原纤维与100%66支羊毛纤维分别成纱后进行交织。

纱线规格如下表:

原料

纱线细度(tex)

捻向

纱线捻度

股线捻度

羊毛纤维

经纱

17.9

单纱Z捻,股线S捻

720捻/m

820捻/m

竹原纤维

纬纱

17.9

单纱Z捻,股线S捻

730捻/m

602捻/m

2.13主要工艺流程

(1)条染产品流程:

原毛初加工→毛条制造→条染复精梳→前纺→后纺→准织→染整→成品

(2)条染复精梳:

松球→66支羊毛染色→脱水→复洗→混条→前针梳→精梳→后针梳→成条

(3)纺部:

混条开头针→二针→三针→四针→粗纱→细纱→倍捻→蒸纱→竹原纤维原纱→倍捻→蒸纱

2.14和毛加油设计

(1)和毛

和毛机B261:

将原料开松,均匀混合

工艺参数:

相关机件间的速比,隔距原则同同梳理机原理为使原料开松混合均匀,一般原料要经过多次和毛。

(2)加油

目的:

增加纤维间的润滑;减少纤维在开松梳理过程中的损伤,减少生产中的静电;增加纤维的柔软性,抱和性。

油剂一般由油和抗静电济剂等组成

油一般为矿物油或植物油;油须乳化

加油大多是在和毛机出口处输送时喷洒

一般洗净毛:

残脂率在0.6%以下时加油率为0.7%

残脂率在0.6以上时加纯油率为0.5%

油水比一般为1:

4~1:

5

化纤:

加纯油率为0.5~0.8%,油水比为1:

2~1:

3

2.2梳理工艺参数的确定与工艺设计

(1)选择隔距的原则

考虑原料种类和性质,如细而卷曲的羊毛用小隔距,加强梳理

根据两针面间作用性质,分梳作用为重点

按照羊毛在梳理机内的位置从前逐渐变小

(2)梳理机速比的确定

一般原则为:

梳理细羊毛时,采用大速比,加强梳理;梳理粗羊毛时,采用小速比

梳理化纤时采用小速比减少长度损伤

当毛条中毛粒数不超过规定时,应尽量减少速比

抱和力差的纤维加大速比,避免工作辊上有毛网剥落

选用B272型梳理机

B272型梳理机主要梳理隔距如下表

机件名称

隔距(mm)

机件名称

隔距(mm)

喂毛辊与第1胸锡林

2.18

工作辊6与锡林

0.53

工作辊1与第1胸锡林

0.97

工作辊7与锡林

0.48

工作辊2与第2胸锡林

0.84

工作辊8与锡林

0.466

工作辊3与第3胸锡林

0.74

工作辊9与锡林

0.30

工作辊4与锡林

0.65

道夫与锡林

0.18

工作辊5与锡林

0.61

斩刀与道夫

0.25

B272型梳毛机速比如下表

变换齿轮

齿数(60支以上细毛或3.33~4.44tex化纤)

道夫牙

40T

转速

15

工作辊

42T

喂辊牙

48T

2.21针梳工艺设计

(1)加工流程确定

①加工细羊毛条时采用正常工艺

②加工粗羊毛或化纤条时,可缩短

③牵伸倍数由头针到三针逐渐加大,四针应该比三针小,末针可在高些

④主要控制三针和末针的出条重,三针一般在7~12g/m之间。

末针下机条是成品条,其重量应符合标准规定。

⑤隔距一般按原料长度来设定,加工较长纤维时可大些,加工短纤维时可小些。

前三针前隔距可小些,有利于改善纤维的伸直度。

后一针毛条状态较好,前隔距可适当放大以减少损伤,范围一般在35~55mm之间。

2.22针梳工艺计算

B452型开式针梳机

B452型前罗拉与针板间牵伸倍数

=

前罗拉与针板间牵伸倍数

B452型前罗拉与针板间牵伸倍数

=0.0228*

(皮板厚3.5mm)=0.98

B452型圈条辊与搓皮板间牵伸倍数

=

B452型针板与后罗拉间牵伸倍数(包覆后罗拉的皮板厚2.5mm)=0.0162*

=0.972

B452型总牵伸倍数N=

*

*

*

=14.02

2.23毛条制造工艺参数确定

型号

道数

并合

牵伸倍数

出条重量(g/m)

隔距(mm)

B291

1

3

5.72

22

35

B291A

2

6

6

22

37

B301

3

3.5

8.25

9

36

B321

4

7

6.6

18

38

B331

5

6

5.68

19

39

B341

6

7

6.65

22

40

2.24条染复精梳工艺设计

流程:

松球→毛条染色工艺→复洗工艺→复精梳工艺

注意:

①机组配置时必须考虑前后道的产质量和连接形式的平衡,才能配套成线、方便、生产管理及计划调度。

②生产几种羊毛混纺品种时,可以在精梳工序前后安排一道罗拉牵伸机代替一道针梳机。

③根据原料和条干质量要求,工艺道数可作适当增减。

④精梳之后的第一次针梳,牵伸倍数以稍大些为好,以利于消除化纤的齐头集束。

2.25前纺工艺设计

是纺出细纱产品优劣的关键,应根据品种和性能,产品的规格质量要求,结合纺纱支数,设备能力,选用合理道数和工艺参数。

混→头→二→三→四→B465、FB441

B442针梳机

主轴转速为951.72r/min,针板被去次数为1200次/min,针板线速度为11m/min(B432;B442以上参数相同)

前罗拉出条线速度(m/min)=

m/min

牵伸倍数=

注:

表压力与前罗拉压力对照表见表5-40(毛纺织染整手册p510)

2.26后纺工艺设计

1、细纱

选用B581型环锭细纱机

B581环锭细纱机的主要技术特征

型号

锭距

每台锭数

锭速(r/min)

捻度(捻/m)

B581

75

408

7800~10300

400~750

2、基纱

选择H032真空蒸纱机,温度95摄氏度,时间19min

3、并线

选择1318B型并筒机,由纺纱特数,查的取张力片重为4g,并线隔距0.15mm

4、捻线

选择B601A型捻线机,由此设计纱线捻度720捻

工艺计算:

B601A型捻度(捻/m)=捻度常数/Zc则捻度常数=33120

其中Zc=

5、蒸纱

选择H032型真空蒸纱机,温度80摄氏度,时间10min

6、络筒

采用1132M型络筒机

7、工艺计算:

槽筒转速=

纱线卷绕速度(m/min)=

断头自停轴转速=32r/min

产量(kg/锭.h)=6×0.00001×纱线卷绕速度×纱线细度(tex)

=0.366(kg/锭.h)

8、络纱工艺注意事项

在络纱工艺中,应尽量使纱的强力、捻度、伸长等物理机械性能以及光洁度不受损伤

络纱筒子容量如用于纬纱,容量应尽量增加,但经纱不宜过大

络纱筒子的结构应该保证在整经时纱线能轻快地退绕

络纱的张力应尽量保持均匀,以保证卷绕条件不变

络纱时的结头应小而坚牢,以保证后部准备工序

应尽量除去纱上的疵点,以提高织造生产率,减少修补

参考文献:

【1】黄淑珍.动物毛纤维结构图集[M].北京:

纺织工业出版社,1996.

【2】郭雅琳.毛织物酶整理的研究[J].毛纺科技,1996(5):

19-22.

【3】滑钧凯.毛和仿毛产品的染色与印花[M].北京:

中国纺织出版社,1996.

【4】张昆育.中长仿毛马裤呢的研制与开发.棉纺织技术,1999,8.

【5】上海市毛麻纺织工业公司编.毛纺织染整手册,中国纺织出版社,1995,4.

【6】西北纺织工学院毛纺教研室主编.毛纺学,纺织工业出版社.1979.

【7】严洁英.织物组织与织纹学,中国纺织出版社,1998.

【8】秦云.精纺毛织物生产工艺与设计,纺织工业出版社,1999