6NJ系列高压泵.docx

《6NJ系列高压泵.docx》由会员分享,可在线阅读,更多相关《6NJ系列高压泵.docx(21页珍藏版)》请在冰豆网上搜索。

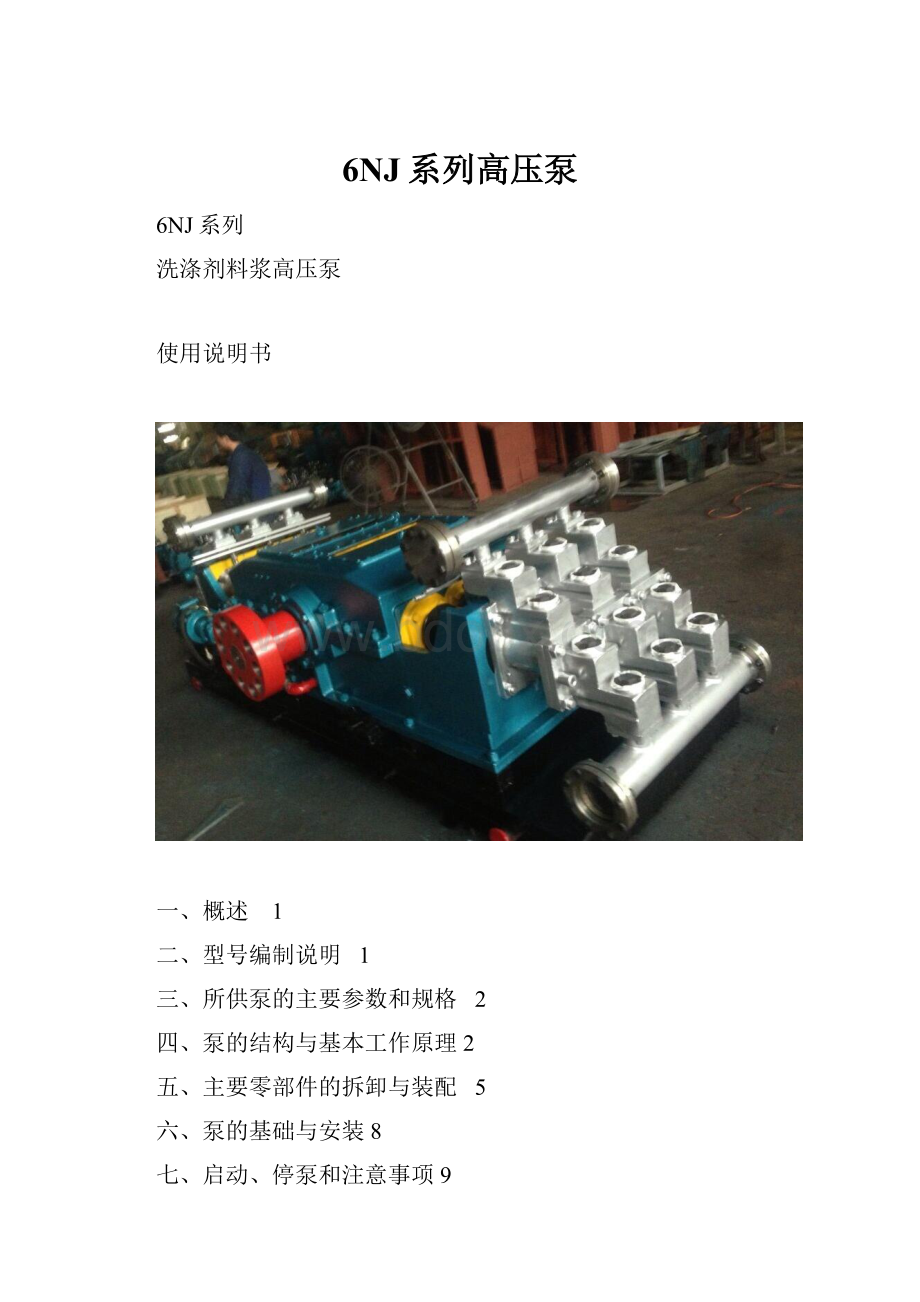

6NJ系列高压泵

6NJ系列

洗涤剂料浆高压泵

使用说明书

一、概述1

二、型号编制说明1

三、所供泵的主要参数和规格2

四、泵的结构与基本工作原理2

五、主要零部件的拆卸与装配5

六、泵的基础与安装8

七、启动、停泵和注意事项9

八、泵运转过程中的检查10

九、泵的维护、保养11

十、泵的故障及其:

排除方法13

十一、泵的成套范围14

十二、专用工具清单14

一、概述

6NJ系列洗涤剂料浆高压泵是根据洗涤剂厂工艺流程要求,专门用于向喷雾干燥塔输送料浆。

本系列泵为卧式三柱塞单作用往复泵,输送料浆的流量为15~40m³/h,排出压力为6.5~8MPa,介质浓度为60-70%,介质最高温度为90℃。

单泵年生产能力分别能达到7.5~20万吨洗涤剂。

6NJ系列高压泵由电动机、联轴器、减速器、动力端、润滑系统、液力端、稳压器等组成。

上述零部件装在公共底座上,便于运输及安装。

本系列泵设计先进、结构新颖、具有运转平稳、维修方便、密封安全可靠、易损件寿命长、泵的容积效率高等特点。

二、型号编制说明

6NJ12520/8TP(T)

电磁调速电机

变频调速

泵最高排出压力(MPa)

泵最大流量m³/h

泵塞行程(mm)

输送介质为料浆

柱塞数

三、所供泵的主要参数与规格

型号

输送介质

介质温度℃

进口压力MPa

出口压力MPa

流量m³/h

柱塞直径mm

柱塞行程mm

往复次数min-1

电动机

型号

功率KW

电压V

380V

减速器

型号

速比

润滑

润滑油牌号

夏季:

柴油机润滑油10W/40

冬季:

柴油机润滑油10W/30

(GB11122-1997)

冬季通用:

SAE20W/50

润滑油用量Kg

润滑油压力MPa

润滑油泵型号

进液管直径mm

出液管直径mm

外形尺寸(长X宽X高)mm

附:

泵机组外形图(参考)

6NJ125系列外形图(仅供参考)

电机联轴器电动机润滑系统组件

四、泵的结构与基本工作原理

4.1泵的结构和特点

4.1.1电机动是泵的动力设备,它配有变频器(或直接用电磁调速异步电动),用于调节泵速,从而达到调节输送料浆流量的目的。

4.1.2联轴器采用弹性套柱销联轴器,它具有缓冲、减震、不需润滑、能补偿两轴相对位移的特点。

4.1.3减速器采用有高承载能力的硬齿面圆柱齿轮减速器,它具有体积小、重量轻、承载能力高、寿命长、效率高、噪声低等优点。

4.1.4动力端:

(见动力端结构图图1-1)

动力端为曲轴连杆机构,通过计算机优化设计,使组件中各受力部件的比压值、应力值均降低到较小值,从而提高了泵运行的可靠性。

4.1.4.2灰铸件机身为箱式结构,机身内曲轴端的下部设计成油池,供存放润滑油,润滑油的油面显示在油标上,正常油位面应油标的中线上。

4.1.4.2曲轴用42CrMo合金钢制造,连杆是铸钢件,采用强制润滑方式的泵,在曲轴的连杆内制有油道。

4.1.4.36NJ系列泵中柱塞力大于5吨的泵,采用强制润滑方式,泵的连杆瓦片、十字头各部所需要的润滑油,由专用的供油泵经滤油器、曲轴连杆内的油道送到各摩擦副进行润滑,曲轴两端的轴承用飞溅润滑。

在十字头导轨上部的机身内设计一小油池,对准十字头导轨孔上的部中央钻一个孔,曲轴的圆形曲旋转时带上来的润滑油,被刮油器导入油池内,通过润滑十字头及销。

动力端结构简图(图1-1)

1、2、油封3、上盖4、十字头销5、紧定螺钉6、连杆7、连接螺母8、连杆螺栓9、曲轴10、连杆

4.1.4.4连杆瓦片用08高锡合金薄壁轴瓦,连杆小头装有青铜衬套。

4.1.4.5采用飞溅润滑方式的泵,十字头与十字头销为全浮式结构。

采用强制润滑方式的泵,十字头与十字头销为关浮式结构,即十字头与十字头销为过盈配合,连杆被套与十字头销为动配合。

十字头销装入十字头后两端用卡簧卡住,防止十字头销串出来。

4.1.4.6中间杆往复运动时,靠密封盒内两只骨架式橡胶油封封住动力端的润滑油不被带出来。

4.1.4.7油池内设有磁性棒以清理润滑油内的金属杂质。

4.1.4.8泵上装用的油面仪、温控仪与电控箱联接,当润滑油位低于下限时润滑油温度高于规定值时,油面仪、温控仪起作用,泵停止运转,采用整润滑油压力在0.3~0.4MPa,启动润滑油泵当润滑油压力达到要求值后,电控臬上的黄色压力指示灯亮,否则6NJ系列泵无法启动。

在泵运转中如润滑油压力降至低于要求值时,电控箱的二次线路断开,泵停止运转。

4.1.5液力端:

(见液力端结构图图1-2)

液力端中用不锈钢制成的阶梯型液缸体,具有防腐性能强,易于装拆、维修方便的特点。

液力端中的球阀在运动中不断旋转,在球体上没有适合粘附固体颗粒的地方,这就是使球阀对于混入的固体颗粒介质仍能保证良好的密封性,从而保证泵有较高的容积效率。

柱塞密封采用主副双重密封,主副密封之间的配有冲洗装置,冲洗水既可以杜绝料浆结晶的产生,又可以带走柱塞与填料摩擦产生的热量,从而提高了柱塞密封的可靠性及使用寿命。

4.1.6长圆柱形稳压器装在泵的排出管道上,它可以减少排出压力的脉冲和流量波动,保证料浆均匀的输送。

4.2基本工作原理

电动机通过联轴器、减速器带动泵的曲轴旋转,曲轴带动连杆、十字头、中间杆、柱塞作往复运动,当柱塞向后运动时,进液阀打开,液体进入泵体,直到柱塞移动到最后边位置时(曲轴转180°)进液过程结束。

柱塞开始向前运动时,泵体阀箱内的液体受挤压,压力升高,进液阀关闭,排液阀补预制打开,液体被排出。

五、主要零部件的拆卸与装备

5.1拆卸连杆、十字头、曲轴等零部件的方法:

(见图1-1)

图1-1

5.1.1拆去盖(1.2.3)拆去密封盒及油封(4.5),拧去中间杆(6),拧去连杆螺栓(7),从A向取出连杆盖(8),把连杆体(9)和十字头(10)同时向B向推进,直至把十字头连杆体从B向取出。

5.1.2用弹簧钳拆去挡住十字头销的卡簧,取出十字头销(11)。

采用强制润滑的泵,由于十字头与十字头销为过盈配合,故拆卸时需用千斤顶把十字头顶出(见图1-2)。

5.1.3拆去皮带护罩,皮带,大皮带轮及大皮带轮锥套后,再拆去曲轴两端的轴承盖,这时,曲轴可以从任意一方抽出。

5.1.4曲轴、十字头、十字头销、连杆等零件的装配顺序与拆卸顺序相反。

但组装前必须修去零件的毛刺,清洗干净。

组装时对各磨擦副加适量的润滑油。

内部零件组装结束后,马上盖好上盖板、后盖板,防止污物进入。

图1-2

5.2进、排液阀组拆卸方法(见图1-3)

图(1-3)

5.2.1首先拆出泵体上法兰、阀限位块(3、7),用夹球器取出阀球(9),然后用专用工具将阀座(10)取出。

5.2.2装配进、排液阀的顺序与拆卸进、排液阀的顺序相反,但装配前应修去零件毛刺,清洗干净,涂适量的润滑油。

5.3拆卸柱塞、密封的方法

5.3.1卸下密封函体

(1)上的冲洗管组件

(2)。

5.3.2将柱塞与中间杆之间的螺纹连接松开。

5.3.3用工具将内六角螺钉(31)卸掉。

5.3.4用吊钩吊住密封函体

(1),将其从机身上的定位孔中取出。

5.3.5先拆去柱塞、调节螺母,然后用专用工具(拆密封顶杆)顺序拆出后导向套、填料、冲洗环填料,前导向套等。

5.4柱塞密封的安装

5.4.1组装前必须修去零件毛刺,并清洗干净。

5.4.2用装密封的顶杆,把前导向套、填料(主密封)、冲洗环、填料(副密封)、后导向套依次装入密封函体内,上好调节螺母,把柱塞装入,最后拧紧柱塞和中间杆的螺纹。

5.5动力端主要部位配合间隙

序号

部位

配合间隙

备注

1

轴承座盖与主轴承轴向间隙

0.35-0.40

2

曲轴与连杆瓦径向间隙

0.115-0.205

3

曲轴与连杆大头的轴向间隙

0.30-0.60

4

连杆轴套与十字头销的径向间隙

0.09-0.120

5

十字头与十字头导轨孔的径向间隙

0.145-0.212

六、泵的基础与安装

6.1基础:

见总图中的地脚尺寸图。

基础的深度由用户根据当地的地质情况设计。

6.2安装

6.2.1泵就位前,应检查基础上地脚螺丝预留孔的相互位置,铲平基础,用水平尺测量其水平度。

6.2.2在地脚螺丝孔旁,放置楔形垫铁,然后把泵放在垫铁上,穿入地脚螺丝,浇灌混凝土,经5-7天养护后,抽出垫铁,再用水平尺在泵的上部进行纵向、横向找平,其水平度符合要求时拧紧地脚螺丝。

6.2.3泵的进、排液管线的安装应尽可能平直,以免增加泵的阻力和附加应力。

管线安装好后,用高压水、气扫线,在投入使用。

6.2.4接好润滑油泵的电路。

6.2.5冲洗管及冷却器的进出水管由用户自定联接方式。

6.2.6泵安装完备,要检查泵的各部分螺丝是否松动,清洁泵的内外,并加足规定牌号的润滑油,再检查电机、电路是否完好,做好启动前的准备。

七、启动、停泵和注意事项

7.1启动步骤

7.1.1检查各联接部位及螺丝有无松动。

7.1.2检查润滑油质量和油位高度。

7.1.3检查电动机及其接线是否正确、紧固、完好。

7.1.4用人力盘动电机端联轴器使此联轴器转动40圈以上,运动机构不得有障碍。

7.1.5打开进、排液管线上的阀门以及排液管线上的旁路阀。

7.1.6打开冲洗管路组件上的阀门。

7.1.7确认泵无故障时,接通电机电源,使泵在空载下启动。

7.1.8视泵达到额定转速时,关闭旁路阀,泵可转入负载运行。

7.2停泵步骤

7.2.1打开排液管路中的旁路阀,打开接通清水的进水管阀门,使泵转入空载运转,彻底将泵内的料浆冲洗干净。

7.2.2切断电动机电源。

7.2.3关闭进、排液管线上的阀门各旁路阀。

7.3注意事项

7.3.1停泵时必须将泵内的料浆冲洗干净。

7.3.2泵体内没有液体时,绝不允许启动泵。

7.3.3严禁在进、排液管线上的阀门和旁路阀关闭的情况下启动泵。

7.3.4新泵或经过大修的泵,必须经过两小时的空运转后,才能进行负荷运转。

在负荷运转时,建议每隔30分钟按额定压力的四分这一,逐次升压。

在升压过程中,如遇到不正常情况,应立即停泵检查,查明原因,排除故障后再度继续运转,如无逐次升压条件,也可直接升压至额定压力,但泵的空运转时间必须在4小时以上。

7.3.5在负荷运转过程中,瞬时最大压力不得超过额定压力的110%。

7.3.6泵在运转过程中,严禁进行任何修理工作,以防发生事故。

八、泵运转过程的检查

8.1检查动力端的声音是否正常,润滑油量应在规定范围。

8.2检查各部温度应正常,各轴温度不得超过75℃,电动机温度不得超过90℃,润滑油温度不得超过70℃,柱塞与摩擦副处的温度不得超过75℃。

8.3检查润滑油泵工作是否正常,润滑油压力应大于0.2MPa。

8.4检查泵的出口压力及泵的排量应符合要求。

8.5检查进、排液阀的工作情况,应无异常声音。

8.6密封函上的调节螺母应经常检查,切勿有松动现象,柱塞工作时如有大量液体泄漏应停泵,上紧调节螺母或更换密封圈。

8.7检查各部螺丝及各法兰螺母有无松动并扭紧。

8.8检查冲洗管组件中的进、出水量是否正常。

油泵润滑系统:

由油泵(含电机)、油过滤器、压力控制仪、溢流阀、油分配器等组成。

油泵启动时油压较高,此时应打开溢流阀,确保油压在0.2~0.6MPa,当油温上升油压下降时应当关小或关闭溢流阀,保持油压≥0.2MPa。

九、泵的维护、保养

9.1动力阀的润滑油采用68#机械油或11#增压柴油机油。

9.2新泵或大修出厂的泵,第一次换油为500小时,以后每运转3000小时或按质更换润滑油。

9.3定期清洗虑油棒,冷却器和磁性棒。

9.4定期检查和校正安全阀的释放压力为额定工作压力的1.08-1.1倍。

9.5定期检查压力表的准确性。

9.6定期检查皮带的松紧度。

9.7更换损坏了的易损件。

9.8调整各部间隙,检查扭紧各部螺丝。

十、泵的故障及其排除方法

序号

故障原因

产生原因

排除方法

1

泵的运动部分有敲击声

1.连杆螺栓松动

2.连杆轴瓦磨损间隙大

3.运动部分其它零件松动

1.拧紧连杆螺栓

2.更换连杆瓦

3.调节松动的零件

2

滚动轴承温度过高

1.轴承装配间隙不良

2.轴承内进入污物

3.漳滑不良

4.轴承出现疲劳蚀痕等已损坏

1.重新装配,调整间隙

2.消除污物

3.改善润滑

4.更换轴承

3

润滑油压力不正常

1.检查滤油棒工作是否正常

2.检查润滑油泵各部间隙

3.检查润滑油道是否畅通

1.清洗或更换

2.调整间隙或更换零件

3.清洗油道更换润滑油

4

润滑油温度过高

1.运动部分装配不良

2.润滑不良

1.重新装配

2.改善润滑

5

泵出口压力表摆动急剧

1.蓄能器有故障

2.泵的进,排液阀泄露

3.进,排液阀密封泄漏

1.修理或更换

2.更换损坏的阀

3.更换密封圈

6

泵体法兰处渗漏

1.法兰螺母松动

2.密封圈损坏

1.拧紧螺母

2.更换密封圈

7

泵的进排液管振动剧烈

1.泵体内存有空气

2.进,排液阀泄漏

3.进,排液阀密封圈损坏

4.进,排液管线悬空

1.放掉泵体内的气体

2.修磨,更换阀

3.更换密封圈

4.加固管线

8

进排液阀的阀腔内敲击声不均匀

1.泵体上法兰螺母松动

2.阀座,阀芯损坏

1.拧紧法兰螺母

2.修换阀座,阀芯

9

柱塞密封函泄漏严重

1.柱塞密封函处调节螺母太松

2.密封圈磨损严重

3.介质不干净密封函中有污物

1.调整调节螺母的松紧

2.更换密封圈

3.清除管线和泵中污物

10

泵的动力不足

1.电动机功率不足

1.检修或更换电动机

9.9需长期停用的泵应用清水冲洗,放尽泵体内的液体,拆洗所有的阀,涂上防锈漆,并对整个泵进行防腐保养。

9.10如要启用停放长时间的泵,应对泵进行全面检查保养,否则不能启用。

9.11泵的大修理周期暂定12000小时。

十一、泵的成套范围

序号

名称

数量

备注

1

高压泵

1

动力端,液力端

2

底座

1

随机

3

减速机

1

随机

4

护罩

2

随机

5

电动机

1

随机

6

专用工具

1套

按合同供应

7

易损备件

1套

按合同供应

8

地脚螺栓(M24)

12

装箱

9

温度计

1

装箱

十二、专用工具清单

序号

名称

数量

备注

1

吊钩M12

1

拆柱塞

2

拆阀座工具

1套

拉杆、圆压板、螺母

3

外六角螺栓M20X120

2

拆密封函工具

4

套筒S:

41

1

拆M27螺母

5

套筒S:

36

1

拆密封函

6

调节杆Φ16

1

调节密封

7

拆装密封工具

1套

拆装块及联接手柄

8

呆扳手S:

55

1

拆装柱塞

十二、电动机(电控柜)使用维护:

1.电气控制柜的使用与维护敬请参阅随机相应资料。

2.电动机的使用与维护:

1)使用前仔细核对电动机的铭牌数据,检查电动机在运输过程中各零部件是否完整无损,紧固件有否松动或脱落,检查电动机内部是否有异物,并用1~2大气压的干燥压缩空气或皮老虎吹净电动机上的尘土及内部异物。

2)确保电动机电气连接触良好,避免连接线生锈。

3)轻轻转动电机轴伸电动机转动应灵活,没有异声。

4)用兆欧表测量电动机的三相绕组间及每相绕组与机壳间的绝缘电阻,阴值单位为兆欧,该值不低于

否则,电动机应进行干燥处理后方能使用,干燥处理的温度不允许超过+120℃

5)采用皮带传动时,电动机轴中心线必须与泵轴中心线平行,

6)电动机的接线板上有6个接线柱,分别标有U1、V1、W1和U2、V2、W2。

根据铭牌规定,电动机可以分别接成△或Y,见图1和图2:

7)电动机空载运转过程中,要留心电动机运转方向是否与泵的运转方向一致,如不一致,须立即停机,调换三相电源线任二根相序以改变电机运转方向。

空载运转2-3小时,在这段过程中要观察有无异常现象或有害噪声发出。

如发现轴承过热或漏油,则在负载运行前须及时更换处理。

8)电动机允许满压起动,当电网容量不足时,宜降压起劲,降压起动的起动转矩与电压的平方成正比。

9)电动机在运行中应经常保持清洁,防潮,防尘,防止金属或其他异物侵蚀。

10)在运行过程中,如有异物响声,应立即关机检查。

待故障消除后方可投入运行。

11)必须保证电动机在运行过程中轴承良好的润滑,定期补充润滑油脂,一般电动机每运行2000小时左右(特殊电动机请按电动机轴承指示牌或标签所注明的时间),应用压杆式油枪补充油脂,其袜充的润滑油脂一般为ZL-2润滑油脂(特殊电动机的油脂牌号及油量请按轴承指示牌或标签所注明的)。

当补充2-3次润滑油脂或拆检发现油脂变质时,应更换油脂。

更换油脂时,应清除旧的油脂,并用汽油洗净轴承及轴承盖子的油槽,然后将相应牌号油脂填充轴承内外圈之间空腔的1/1(对2极)或2/3(对4,6,8,10,12极)。

12)当轴承的寿命终了时,应更换轴承。

13)电动机搁置不用时,应按原来式样包装好再贮存。

周围环境保持干燥,通风,环境温度在0℃以上,须定期检查电动机是否受潮,部件是否生锈,润滑脂是否变质,一旦发现,须及时处理。

14)电动机尾端如安装有独立运转的小风扇,必须确保其旋转方向与箭头标记方向一致,并与主电机一同或优先启动。