地铁车站中间柱及钢管柱施工技术方案.docx

《地铁车站中间柱及钢管柱施工技术方案.docx》由会员分享,可在线阅读,更多相关《地铁车站中间柱及钢管柱施工技术方案.docx(22页珍藏版)》请在冰豆网上搜索。

地铁车站中间柱及钢管柱施工技术方案

某地铁车站中间柱及钢管柱施工方案

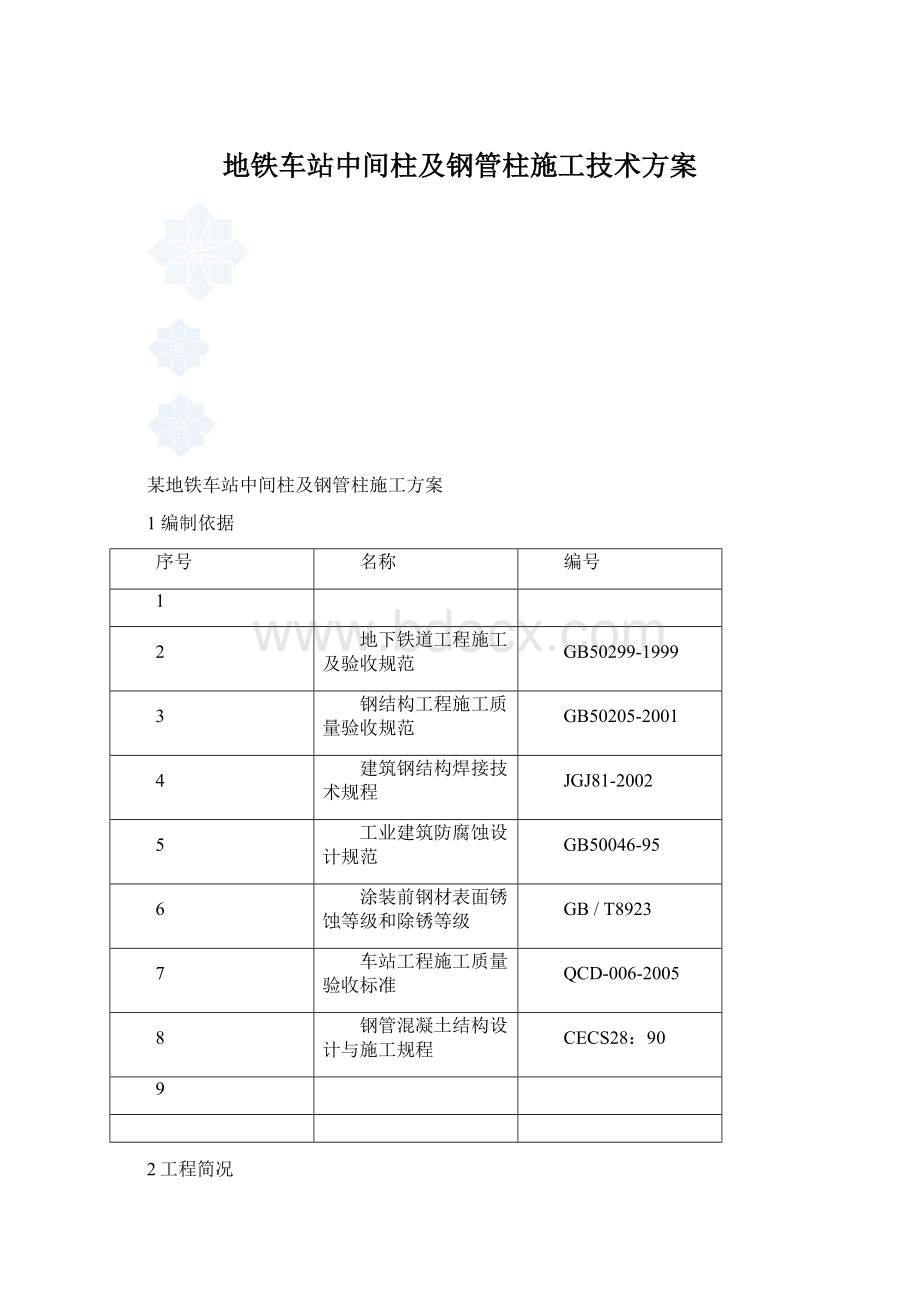

1编制依据

序号

名称

编号

1

2

地下铁道工程施工及验收规范

GB50299-1999

3

钢结构工程施工质量验收规范

GB50205-2001

4

建筑钢结构焊接技术规程

JGJ81-2002

5

工业建筑防腐蚀设计规范

GB50046-95

6

涂装前钢材表面锈蚀等级和除锈等级

GB/T8923

7

车站工程施工质量验收标准

QCD-006-2005

8

钢管混凝土结构设计与施工规程

CECS28:

90

9

2工程简况

2.1工程地理位置及周边环境

2.2工程设计简况

本车站采用盖挖逆作法施工,车站共设52根中间柱.中间柱作为施工过程地中间支撑柱,在车站底板结构尚未封闭时,承受地下各层已施作完毕地框架结构自重和各种施工荷载;顶板封闭后,中间柱作为车站主要竖向承载和传力结构.

车站主体共52根中柱,中柱为Φ800mm钢管柱,壁厚14mm,柱长16.2m,柱心填充C40微膨胀混凝土,钢管柱与顶板、中板和底板相接位置设置换形钢牛腿;柱下设Φ1600mm混凝土灌注桩基础,桩基采用C35水下混凝土灌注,桩长采用ZJ1型20.5m(2~25轴,共48颗)和ZJ2型21.5m(26、27轴,共4颗)两种类型,钢管柱锚入桩基2m.

2.3工程地质情况

自地表以下依次为人工堆积层QmL:

①1杂填土、①粉土填土;第四纪全新世冲洪积层Q4aL+pL:

③粉土、③1粉质粘土、④粉质粘土、④2粉土、④3粉细砂;第四纪晚更新世冲洪积层Q3aL+pL:

⑥3细中砂、⑥2粉土、⑥粉质粘土、⑥1粘土、⑦卵石~圆砾.

2.4工程特点、难点

2.3.1中柱柱底以上部分成孔采用人工挖孔,其余采用旋挖钻机成孔,桩基混凝土采用商品砼水下灌注.钢管柱由工厂加工,现场采用人工在桩基顶部安装自动定位器,汽车吊吊装入孔就位方式安装.

2.3.2中间柱柱底以上部分成孔采用人工挖孔,挖孔深度大21m,施工难度大.

2.3.3工期紧,作业空间狭小,围护桩、中间柱穿插施工,相互干扰大,工效低,场地布置困难,施工组织协调要求高.

2.3.4钢管柱施工精度要求高,测量控制难度较大.

3施工安排

3.1施工部署及工期安排

根据施组工期总体安排,中间柱施工工期为,共计天.中间柱主要工序包括:

上部人工挖孔、下部机械成孔灌注、桩头清理、定位器安装、钢管柱吊装、柱心混凝土填充和柱四周回填等.具体施工工期安排见下表.场地布置图见附图一.

序号

工程名称(部位)

工期(天)

开始时间

结束时间

2.1

南段右部分(13根颗)

2.2

北段左部分(13根颗)

2.3

南段左部分(13根颗)

2.4

北段左部分(13根颗)

3.2劳动组织及责任分工

3.2.1管理层负责人

3.2.2作业层负责人

3.2.3工人数量及分工

序号

工种

人数

备注

1

开挖工

每队同时开工13孔,每班4人/孔,两班作业

2

焊工

每队配备10人,人员和围护桩共用

3

机电工

每队配备电工2人、修理工2人

4

木工

每队配备10人

5

测量工

每队配备2人

6

实验工

每队配备1人

7

普工

每队配备10人

8

其它人员

每队配备8人

合计

4施工准备

4.1技术准备

认真作好熟悉图纸和会审图纸工作,了解清楚设计意图,检查施工图是否完整、齐全,是否符合国家规范地要求.各专业之间地施工图是否交圈,有无矛盾和错误.建筑与结构图在坐标、尺寸、标高及说明方面是否一致,技术要求是否明确.编制施工方案和安全技术施工方案,对作业工班和全体作业人员进行施工技术和安全交底.施工测量人员按设计图纸进行桩位放样,并经XXX院复核满足施工条件可以进行挖孔施工.

4.2机具准备

机械设备按两套配备,设备与围护桩共用.每套包括钢筋加工安装设备、钻孔设备、人工挖孔和吊装设备,具体如下:

序号

机械名称

规格

单位

数量

备注

1

电动空压机

10m3

台

2

2

风镐

台

20

3

发电机

SB-W-120

台

2

4

交流电焊机

AX-320×1型

台

10

5

装载机

ZL40

台

1

6

旋挖钻机

意马AF-18

台

2

7

汽车吊

25T

台

2

8

混凝土拌和设备

套

2

9

泥浆泵

台

10

10

挖孔工具

套

26

11

孔桩提升设备

套

26

4.3材料准备

序号

材料名称

单位

数量

备注

1

钢管柱

根

52

根据施工进度需要,陆续进场

2

挖孔护壁模板

节

26

3

5~25mm碎石

m3

800

根据施工进度需要,陆续进场

4

砂

m3

640

根据施工进度需要,陆续进场

5

水泥

T

250

根据施工进度需要,陆续进场

5主要施工方法及措施

5.1流水作业段地划分

沿结构轴线纵向划分为四段,安排两个作业班组,两段同时施工,其余两段流水作业.具体划分详见下表,流水段布置见图二.

流水作业段序号

轴线线号

桩号

施工顺序号

1

2轴~8轴

左

Z1~Z7

右

Y1~Y6

I

2

8轴~14轴

左

Z8~Z13

右

Y7~Y13

II

3

14轴~20轴

左

Z14~Z20

右

Y14~Y19

II

4

20轴~26轴

左

Z21~Z26

右

Y20~Y26

I

流水段划分表

图二流水段划分平面示意图

5.2施工方案

车站主体共52根中间柱,中间柱上部为Ø800mm钢管柱,柱下设Ø1600mm混凝土灌注桩基础.钢管柱由加工场加工,汽车运输至现场汽车吊吊装入孔就位安装.柱底以上部分采用人工挖孔成孔,柱底以下部分桩基础采用旋挖钻机成孔.施工工艺详见图三.

5.3施工方法

5.3.1测量定位

利用XX院提供地导线点在盖挖围挡内布设临时导线点,由临时导线点使用全站仪对中桩位置进行极坐标法放样,采用换点施测地方法对中桩桩位坐标、高程进行复测,确保桩位坐标、高程地准确.施测完成后,及时上报监理单位复核同意后,方可开挖.

图三中间柱施工工艺流程图

5.3.2人工挖孔

1、人工挖孔设计

中桩下部基桩采用机械成孔,为便于桩机下钻、提钻,人工挖孔部分地有效内径定为1.8m.孔桩土方采用人工开挖,开挖前须探明是否有地下管线并做好标记,加强保护.每节开挖高度控制在1.2m以内,孔内出碴采用手动卷扬机提升吊桶运出,护壁模板采用上口小、下口大地嗽叭型模板,拆上节立下节循环周转使用.护壁采用钢筋砼,厚度15cm.护壁形式采用外齿式护壁,上下搭接5cm,作为施工用地衬体,增加抗塌孔地能力.孔桩分节及开挖护壁见图四.

图四孔桩开挖及护壁图

护壁砼强度标号C20,并且在砼中掺加适量高效早强减水剂.护壁钢筋主筋采用12φ16(Ⅱ级),箍筋φ8@150(Ⅰ级),主筋上下层之间采用采用弯钩连接,以使上下两节形成整体,护壁配筋详见图五.

图五护壁配筋图

最底部一节护壁竖向设两排Φ20锁脚锚杆,排局0.4m,两排错开布设.每排环向6根,锚杆长1.7m,锚杆与对应位置主筋焊接成一整体,确保下部基桩钻孔时护壁不致开裂下沉.锚杆布设详见图六.

图六底节锚杆布置图

2、人工挖孔施工

(1)施工工艺

施工工艺流程见图七.

图七人工挖孔施工工艺流程图

(2)施工准备及测量定位

中间柱位于XXX主路范围,施工前首先采用风镐人工破除沥青混凝土路面结构层.破除范围以挖孔中心为圆心,1m半径范围.破除完成后迅速清除各种杂物、平整场地.

按施工设计图纸对每根桩进行编号,按照编号逐一计算桩中心点地坐标.采用极坐标定位法,使用全站仪及激光测距仪进行轴线引测,以保证桩心定位准确,再由桩中心点引出4个十字方向控制点.测量测定桩位后,做好标识,并注意保护.

(3)人工挖孔前辅助工序施工

先挖出首节护壁深度,同时以中桩桩位为中心自现况地面下挖3*3m见方、30cm深地土槽,绑扎钢筋、支立护壁模板,浇注锁口和作业平台混凝土.浇注混凝土时设置安全软爬梯、埋设安全带固定栓点,布设通风、照明线路.平面布置见图八.

(4)人工挖孔

人工挖孔所需地设备及工具主要有:

提升架、手推车、镐、锹、手铲、钎、线坠、混凝土搅拌机、吊桶、溜槽、导管、振捣棒、插钎、粗麻绳、钢丝绳、安全活动盖板、防水照明灯(低压36V、100W)、电焊机、通风及供氧设备、扬程水泵、活动爬梯、安全帽、安全带等.

每节挖孔深度为护壁高度,现浇钢筋混凝土护壁每节高为1.2m.挖土由人工从上到下逐层用镐锹进行,挖土次序为先中间后周边.碴土装入吊桶,提升架垂直提升至洞内地面,再倒运出桩孔竖井.在吊桶提升过程中,桩内施工人员暂停挖土躲避开吊斗正下方,注意安全.当吊桶提升至高出洞内地面1.0m时,人工水平推动吊桶离开井口卸土,

下吊桶同时继续挖土.

随开挖随支护,清理桩孔壁淤泥,复核桩孔垂直度和直径,及时修正,并按下列顺序进行护壁施做.

①绑扎护壁钢筋:

按设计图纸插入竖向钢筋并保证向下预留长度,再布设环向箍筋并绑扎成形,及时安设模板.

②浇注护壁混凝土及拆模:

模板安装好后,浇注护壁早强混凝土,等级C25,灌注时可用敲击模板或用钢筋棒反复捣实.

③护壁模板采用组合式木模板,模板由四块拼装组成,模板间用U型卡钉连接,同时以利拆除每节护壁适当设置L形调节缝板.模板长度为1.2m/节,加工节数根据实际情况定(满足施工倒用).

施工过程中严禁超挖,如遇不稳定土层时,需根据现场实际情况重新分层,及早支护、及早浇注护壁砼.施工过程中需在上层护壁砼达到设计强度地75%后方可拆模,再开挖下步土体.

人工挖孔地过程中,要保证孔内人员操作面内具有良好地通风和照明.通风设备选用鼓风机,根据鼓风机地鼓风能力及孔内地换气量进行布管.每个桩孔自地面向孔内布设一根Ø300帆布通风管.照明用电采用36V安全电压设备照明,并设专业电工人员定期对低压线路进行检查.

人工开挖全过程地面上要设有“正在施工”地明显标志,并且保证每个桩位至少有两名工作人员,一人孔内,一人孔口,保持孔内、孔口作业地人员联系,孔内、孔口作业人员要定时交换作业位置,避免工人疲乏作业.

(5)防止护壁坠落损坏措施

①护壁主筋握成弯钩,上下钩结形成整体.

②遇粘性土或松软土时,向土中砸设φ20钢筋锚钉,长度1m,环向间距50cm,并和护壁钢筋连接.

③最底节护壁竖向设两排Φ20锁脚锚杆,排距0.4m,两排错开布设.每排环向6根,锚杆长1.7m,锚杆与对应位置主筋焊接成一整体,确保下部基桩钻孔时护壁不致开裂下沉.

④人工挖孔地垂直度和有效直径严格控制,避免钻具下放损坏护壁.

5.3.3基桩施工

基桩采用旋挖钻机机械成孔灌注,待底节护壁混凝土达设计强度100%方可开钻.

(1)泥浆制拌

在场地南北两端各设一个地泥浆池,泥浆池采用砖砌筑成10m×4m×2m方型.用制浆机加入清水、膨胀土和纯碱等制备泥浆,泥浆比重控制在1.15~1.20左右,泥浆粘度控制在18~24S左右;在处于卵石层和承压水层,为了保证不坍孔,泥浆浓度选择在1.20~1.30左右.泥浆使用后回收重复使用,用完