谷氨酸发酵车间的物料衡算.docx

《谷氨酸发酵车间的物料衡算.docx》由会员分享,可在线阅读,更多相关《谷氨酸发酵车间的物料衡算.docx(11页珍藏版)》请在冰豆网上搜索。

谷氨酸发酵车间的物料衡算

工艺计算

生产方法:

以工业淀粉为原料、双酶法糖化、流加糖发酵,低温浓缩、等电提取。

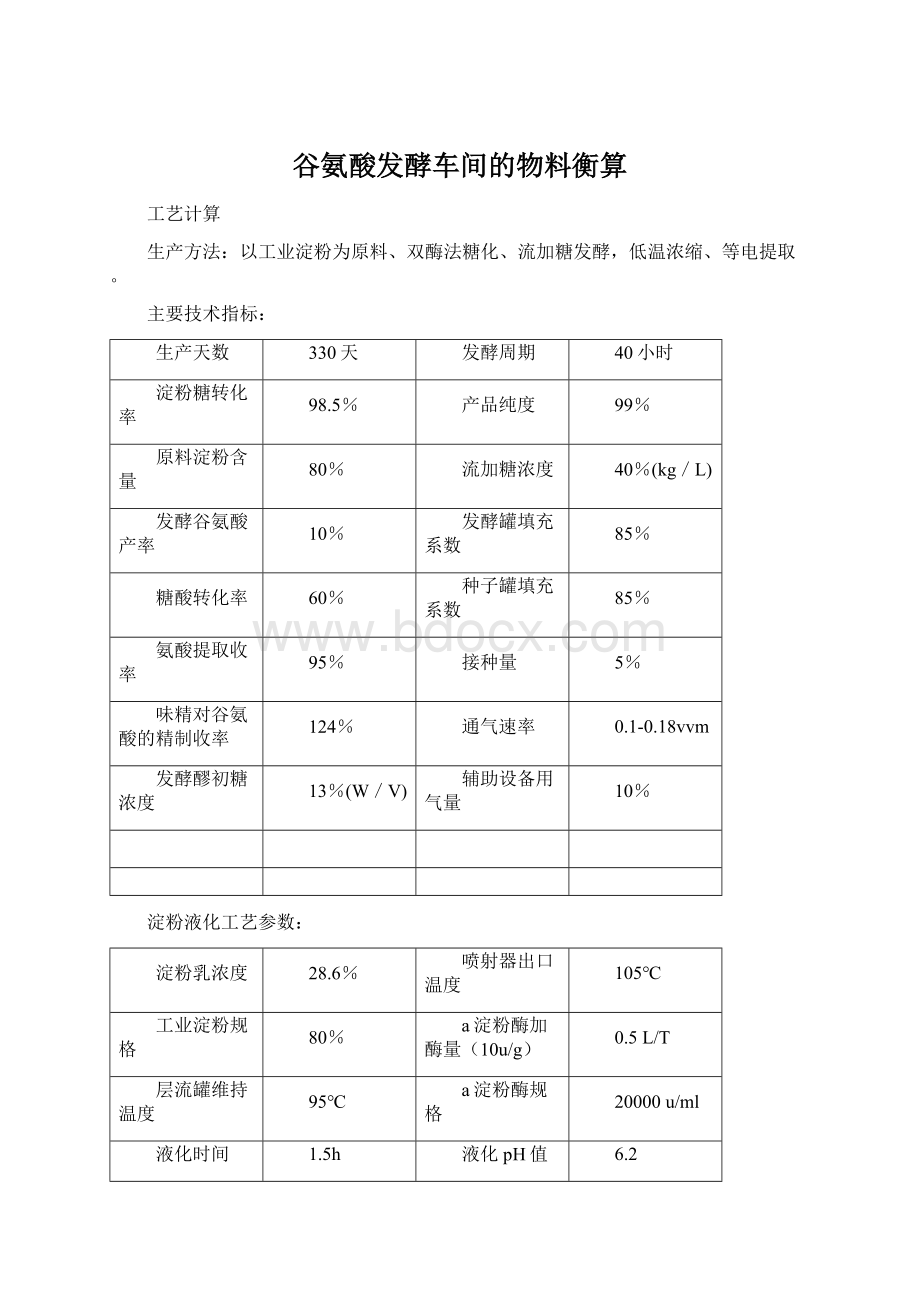

主要技术指标:

生产天数

330天

发酵周期

40小时

淀粉糖转化率

98.5%

产品纯度

99%

原料淀粉含量

80%

流加糖浓度

40%(kg/L)

发酵谷氨酸产率

10%

发酵罐填充系数

85%

糖酸转化率

60%

种子罐填充系数

85%

氨酸提取收率

95%

接种量

5%

味精对谷氨酸的精制收率

124%

通气速率

0.1-0.18vvm

发酵醪初糖浓度

13%(W/V)

辅助设备用气量

10%

淀粉液化工艺参数:

淀粉乳浓度

28.6%

喷射器出口温度

105℃

工业淀粉规格

80%

a淀粉酶加酶量(10u/g)

0.5L/T

层流罐维持温度

95℃

a淀粉酶规格

20000u/ml

液化时间

1.5h

液化pH值

6.2

CaCl2流加率

0.1%

浆料初温

20℃

淀粉质比热容

1.55KJ/Kg.K

加热蒸汽

0.3Mpa

灭酶温度

120℃

上升温度时间

20min

淀粉:

水

1:

2.5

糖化工艺参数:

糖化pH值

4.3

糖化酶规格

10万u/ml

糖化温度

60℃

加酶量(160u/g)

1.6L/T

糖化时间

25h

灭酶温度

80℃

时间

20min

培养基配方:

发酵培养基(W/V)

种子培养基(W/V)

水解糖

17%

4%

液氨

2%

0.24%

K2HP04

O.15%

0.1%

MgS04?

7H2O

0.06%

0.04%

MnS04

2mg/L

2mg/L

消泡剂

0.04%

/

玉米浆

/

l.5%

灭菌各参数:

培养基灭菌

发酵罐灭菌

蒸汽

0.4MPa

蒸汽

0.2MPa

灭菌前物料温度

20℃

200M3发酵罐重

34.3t

预热

75℃

冷却排管

6t

加热

120℃

比热容

0.5KJ/Kg*K

冷却水始温

20℃

发酵罐始温

20℃

冷却水末温

45℃

发酵罐末温

127℃

灭菌时间

1.5h

灭菌中其它蒸汽损耗

总汽耗30%

一、谷氨酸发酵车间的物料衡算

首先计算生产1000kg纯度为100%的味精需耗用的原材料以及其他物料量。

(一)、发酵液量

设发酵液初糖和流加高浓糖最终发酵液总糖浓度为180kg/

,则发酵液量为:

式中 180——发酵培养基终糖浓度(kg/

)

60%——糖酸转化率

95%——谷氨酸转化率

99%——除去倒罐率1%后的发酵成功率

124%——味精对谷氨酸的精制产率

(二)、发酵液配制需水解糖量,以纯糖计算:

(三)、二级种液量:

(四)、二级种子培养液所需水解糖量:

式中 40——二级种液含糖量(kg/

)

(五)、生产1000kg味精需水解糖总量:

(六)、耗用淀粉原料量:

理论上,100kg淀粉转化生成葡萄糖量为111kg,故耗用淀粉量为:

式中 80%—淀粉原料含纯淀粉量

98.5%—淀粉糖化转化率

(七)、液氨耗用量:

二级种液耗液氨量:

2.4V2=0.96(kg)

发酵培养基耗液氨量:

20V1=160(kg)

共耗液氨量:

160+0.96=161.0(kg)

(八)、磷酸氢二钾

耗量:

G(K2HPO4)=1.5V1+1V2=12+0.4=12.4(kg)

(九)、硫酸镁用量:

0.4V2+0.6V1=0.16+4.8=4.96(kg)

(十)、消泡剂耗用量:

0.4V1=3.2(kg)

(十一)、玉米浆耗用量:

15V2=6(kg)

(十二)、硫酸锰耗用量:

0.002V2=0.8(g)

(十三)、谷氨酸量:

发酵液谷氨酸含量为:

G1×60%(1-1%)=1360×0.6×0.99=807.84(kg)

实际生产的谷氨酸(提取率95%)为:

807.84×95%=767.45(kg)

45000t/a味精厂发酵车间的物料衡算表

物料名称

生产1t味精(100%)的物料量

生产45000t/a味精的物料量

每日物料量

发酵液量/

8

360000

1091

二级种液量/

0.4

18000

54.55

发酵水解用糖量/kg

1360

61200000

1885454.5

二级种培养用糖量/kg

16

720000

2181.8

水解糖总量/kg

1376

61920000

187636.4

淀粉用量/kg

1572.6

707670

214445.5

液氨用量/kg

161

72450

21954.55

磷酸二氢钾用量/kg

12.4

558000

1691

硫酸镁用量/kg

4.96

223200

676.4

消泡剂用量/kg

3.2

144000

436.4

玉米浆用量/kg

6

270000

818.2

硫酸锰用量/g

0.0008

36

0.11

谷氨酸量/kg

767.45

34535250

104652.3

二、谷氨酸发酵的热量衡算

热量衡算是根据能量守恒定律建立起来的,热平衡方程表示如下:

∑Q入=∑Q出+∑Q损————————(2-1)

式中 ∑Q入─输入的热量总和(kJ)

∑Q出─输出的热量总和(kJ)

∑Q损─损失的热量总和(kJ)

通常, ∑Q入=Q1+Q2+Q3 ————————(2-2)

∑Q出=Q4+Q5+Q6+Q7————————(2-3)

∑Q损=Q8 ————————(2-4)

式中 Q1—物料带入的热量(kJ)

Q2—由加热剂(或冷却剂)传给设备和所处理的物料的热量(kJ)

Q3—过程的热效应,包括生物反应热、搅拌热等(kJ)

Q4—物料带出的热量(kJ)

Q5—加热设备需要的热量(kJ)

Q6—加热物料需要的热量(kJ)

Q7—气体或蒸汽带出的热量(kJ)

把(2-2)~(2-4)式代入(2-1)式,得

Q1+Q2+Q3=Q4+Q5+Q6+Q7+Q8

值得注意的是,对具体的单元设备,上述的Q1~Q8各项热量不一定都存在,故进行热量衡算时,必须根据具体情况进行具体分析。

连续灭菌和发酵工序热量衡算计算指标(以淀粉质为原料)

计算指标见表2.1。

表2.1计算指标

项目

工艺参数

淀粉糖化转化率

98.5%

发酵谷氨酸产率

10%

糖酸转化率

60%

谷氨酸提取收率

95%

味精对谷氨酸的精制收率

124%

原料淀粉含量

80%

发酵周期

40h

生产天数

330d

(一)培养液连续灭菌用蒸汽量:

经工艺物料衡算结果,发酵采用发酵罐体积为200m3。

发酵罐装料系数85%,每罐产100%味精的量:

200×0.85×10%×95%×124%×1.272=25.47(t/d)

式中 1.272——

=

年产商品味精4.5万吨,日产100%味精136.4吨.发酵周期为40h,需发酵罐台数:

取9台

由于装罐率,所以每罐初始体积160m3糖浓度18.0g/dl,灭菌前培养基含糖20.0g/dl,其数量:

每日投料罐次

取6罐次。

灭菌加热过程中用0.4MPa,I=2743KJ/kg,使用板式换热器将物料由20°C预热至75°C,再加热至120°C,冷却水由20°C升到45°C。

消毒灭菌用蒸汽量(D):

D=3212(kg/h)≈3.2(t/h)

式中:

3.97为糖液的比热容,[KJ/(kg·°C)]

每天用蒸汽量:

3.2×3×3=28.8(t/d)

高峰用蒸汽量:

3.2×4=12.8(t/h)

平均用蒸汽量:

28.8/24=1.2(t/h)

(二)发酵罐空罐灭菌蒸汽量:

1、发酵罐体加热:

200m3的发酵罐重34.3t,冷却排管重6t,比热容0.5KJ/(kg·°C),用0.2MPa(表压)蒸汽灭菌,使发酵罐在0.15MPa(表压)下由20°C升至127°C,其蒸汽量为:

2、填充发酵罐空间的蒸汽量:

因200m3发酵罐的全容积大于200m3,考虑到罐内之排管,搅拌器等所占之空间罐之自由空间仍按200m3计算,填充空间需蒸汽量:

D空=Vρ=200×1.39=278(kg/h)

式中:

V—发酵罐全容积(m3)

ρ—加热蒸汽的密度(kg/m3)0.15mPa(表压)时为1.39(kg/m3)

3、灭菌过程的热功当量损失:

200m3发酵罐的表面积为201㎡,耗用蒸汽量:

D损=

4、罐壁附着洗涤水升温的蒸汽消耗:

式中:

0.001——附壁水平均厚度(1mm)

1000——水密度(kg/m3)

5、灭菌过程蒸汽渗漏,取总汽消耗量的30%,空罐灭菌蒸汽消耗量;

每空罐灭菌1.5h,用蒸汽量:

2148.6×1.5=3222.9(kg/罐)

每日用蒸汽量:

3222.9

=9668.6(kg/d)=9.7(t/d)

平均用蒸汽量:

9668.6/24=402.9(kg/h)=0.4(t/h)

高峰用蒸汽量:

2148.6

4=8594.4(kg/h)=8.6(t/h)

(三)液化工艺热量衡算

1、液化加热蒸汽量

加热蒸汽消耗量D可按下式计算

D=G×C×(T2-T1)÷[(h-i)η]

式中:

G——淀粉浆量(kg/h)

C——淀粉浆比热容kJ/(kg*K)

T2——浆料初温(20+273=293K)

T1——液化温度(95+273=368K)

h——加热蒸汽焓2738kJ/kg(0.3Mpa,表压)

i——加热蒸汽凝结水焓,在363K时为377kJ/kg

淀粉浆量G:

根据物料衡算,日投工业淀粉214.4t;连续液化214.4/24=8.93(t/h)。

加水量为1:

2.5,分浆量为10600×3.5=37100(kg/h)

粉浆比热C可按下式计算:

C=C0+C水

C=1.55+4.18=5.73kJ/(kg*K)

式中:

C0——淀粉质比热容,取1.55kJ/(kg*K)

C水——水的比热容,取4.18kJ/(kg*K)

蒸汽用量

D=

(kg/h)=7.1(t/h)

2、灭酶用蒸汽量

灭酶时将液化液由90℃加热至120℃,在100℃时的i为419kJ/kg

D灭=

(kg/h)=2.9(t/h)

要求在20min内使液化液由90℃升至120℃,则蒸汽高峰值为:

2.9×4=11.6(t/h)

以上两项合计,

平均量:

(7.1+2.9)/2=5(t/h);

每日用量:

5×24=120(t/d)

(四)糖化工艺热量衡算

1、糖化加热蒸汽量

加热蒸汽消耗量D可按下式计算

D2=G×C×(T2-T1)