反应釜规格及参数.docx

《反应釜规格及参数.docx》由会员分享,可在线阅读,更多相关《反应釜规格及参数.docx(10页珍藏版)》请在冰豆网上搜索。

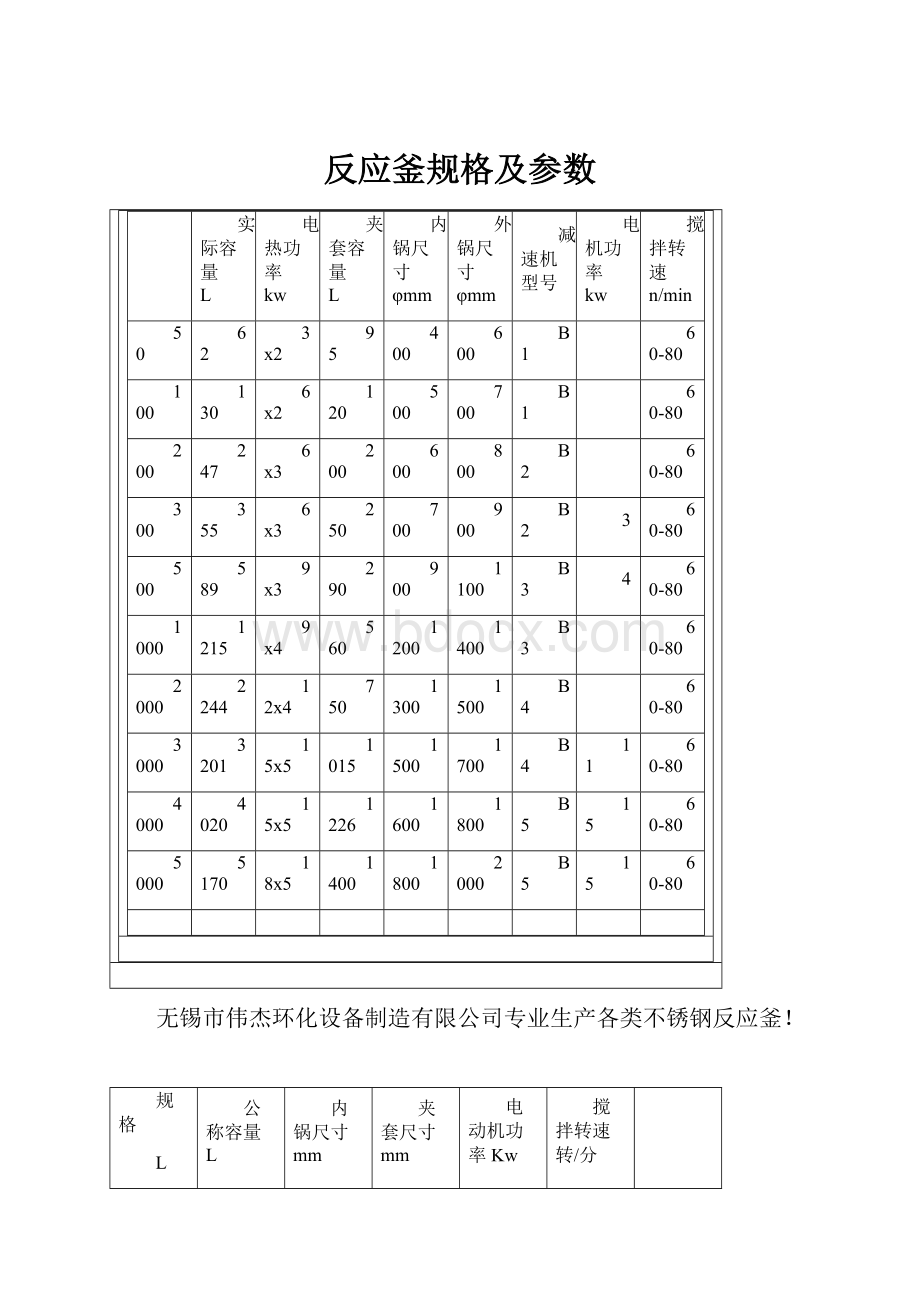

反应釜规格及参数

实际容量

L

电热功率

kw

夹套容量

L

内锅尺寸

φmm

外锅尺寸

φmm

减速机

型号

电机功率

kw

搅拌转速

n/min

50

62

3x2

95

400

600

B1

60-80

100

130

6x2

120

500

700

B1

60-80

200

247

6x3

200

600

800

B2

60-80

300

355

6x3

250

700

900

B2

3

60-80

500

589

9x3

290

900

1100

B3

4

60-80

1000

1215

9x4

560

1200

1400

B3

60-80

2000

2244

12x4

750

1300

1500

B4

60-80

3000

3201

15x5

1015

1500

1700

B4

11

60-80

4000

4020

15x5

1226

1600

1800

B5

15

60-80

5000

5170

18x5

1400

1800

2000

B5

15

60-80

无锡市伟杰环化设备制造有限公司专业生产各类不锈钢反应釜!

规格

L

公称容量L

内锅尺寸mm

夹套尺寸mm

电动机功率Kw

搅拌转速转/分

300

300

800

900

50--80

500

500

900

1000

50--80

1000

1000

1200

1300

3

50--80

1500

1500

1200

1300

4

50--80

2000

2000

1300

1400

4

50--80

3000

3000

1500

1600

50--80

5000

5000

1800

2000

50--80

6000

6000

1800

2000

15

50--80

10000

10000

2200

2400

85

16000

16000

2400

2600

22

85

1500150012001300350--80

2000200013001400450--80

300030001500160050--80

500050001800200050--80

60006000180019001550--80

1010000100002200240085

1601600016000240026002285

表3-1蒸汽加热不锈钢反应锅主要技术参数

表3-2电加热不锈钢反应锅主要技术参数

型号容量

L电热功率数量

油夹套

容量L内锅尺寸mm夹套尺寸mm

搅拌转速转分电机功率kw

R1001006--212750070050--80

R2002006--260080050--80

R3003006--4218800100050--80

R5005009--4269900110050--80

R1000100012--44001200140050--803

R1500150015--41200140050--803

R2000200015--51300150050--804

R300030001600180050--804

表3-3外盘管不锈钢反应锅参数

规格容量

L筒体直径

mm外盘管传热面积m内盘管传热面积m电机型号

功率Kw

1000L10001100YB112M-4,

1500L15001200YB132S—4,

2000L20001300YB132S—4,

3000L30001500YB132S—4,

6000L60001800YB160M—4,15

10000L10000220050YZ80S—8,22

20000L200002400101YZ80S—8,55

反应釜安全技术操作规程

本设备通常用于物料的反应、精馏、冷却、砂磨、混合等作用。

有不锈钢、碳钢、搪玻璃材质等;使用中分常压和受压两种情况,所以在使用时必须要了解其性能,按照规定操作:

一、设备使用条件:

1、最高工作压力:

锅内压力≤该锅的额定压力;夹套压力≤该锅夹套的额定压力;

2、最高工作温度:

设计使用温度范围;

3、使用介质:

设计使用介质范围;

4、减速机润滑油:

夏天50#机油,冬天20#—30#机油;油位控制在示镜的1/3—2/3位。

二、使用前注意事项:

1、应检查反应釜所有安全附件如:

温度计、压力表、安全阀、爆破片等安全附件是否完好;

2、检查各物料阀、工艺管线阀门是否处于要求位置,阀门是否完好;接管口是否泄漏、密封。

3、减速机、机械密封等油质及油位是否符合要求。

三、开车及使用:

1、接通电源,使电动机带动搅拌运行,观察减速机及搅拌等传动件有无反常现象、声音等;

2、加入固体物料时应小心操作,防止碰伤锅壁;有危险介质反应釜严禁金属或硬物掉入灌内。

3、密闭反应时应时刻注意观察锅内外压力、温度等参数,发现异常情况及时处理,防止恶性事故发生;

4、严禁瞬时改变反应温度,严禁撞击锅身;

5、及时做好设备运行记录;

6、平时做好维修、保养、记录。

四、停用及其它:

1、在冬天停车久置不用时应及时将夹套内的水、冷凝液等放尽。

2、减速机润滑油更换时应放尽原油,加入新油并适当置换后在注入新油到额定油位。

3、保持设备的清洁性,电器设备良好的绝缘性能。

4、出现其他异常情况时应做紧急停车或临时停车处理。

搪玻璃反应釜使用/维护/清洁标准操作规程

1目的

为正确使用、维护、清洁搪玻璃反应釜,使各项操作标准化、规范化,延长设备使用寿命,保障安全生产,稳定产品质量,特制订本规程。

2范围

本规程适用于公司所有搪玻璃反应釜使用、维护、清洁过程的管理。

3职责

3.1工程技术部负责本规程的编制、修订和实施过程的监督,生产部搪玻璃反应釜使用、维护、清洁人员负责实施。

3.2本规程及其修订版本经总工程师批准后颁布实施。

工程技术部负责将本规程及其修订版本报送行政部备案。

3.3工程技术部负责配合生产部组织本规程相关人员的培训考核。

4使用操作规程

4.1使用准备

设备检查内容:

目视检查并确认设备及附件的外观无异常,各连接处卡子数量足够、连接紧固,螺栓连接处无明显松动,视镜干净,各接口依要求密封好、无泄漏,搅拌桨锁紧螺母无松动。

初次试车时,应先盘动电机,带动搅拌器转至少一圈以上,观察并确认搅拌器转动时无异常声响,且不与釜内件相碰。

电气检查内容:

目视检查并确认搅拌电机外观完整、接地线接好、电源线完整、搅拌器开关完好、釜盖与釜体间及减速机、搅拌电机间的静电接线完好,试验并确认视孔灯完好。

使用易燃易爆物料时,应确认搅拌电机为防爆电机,并已按防爆要求进行接线和配置防爆开关,否则严禁使用。

润滑系统检查内容:

目视检查填料密封处填料压盖是否已到底、单端面机密封的油杯内是否有油、双端面机械密封的润滑系统中油量是否充足、减速机内油量是否到达油视窗1/3处、各润滑系统有无漏油处。

管线系统检查内容:

检查各联接管线上的阀门、管线、管件和保温层是否完好、有无泄漏处,手动阀门的操作手柄或手轮是否完好,阀门是否处于关闭状态、阀门的开启和闭合是否顺利,安全阀是否处于关闭状态,所需用的公用工程是否已准备好。

仪表系统检查内容:

检查并确认温度、液位、压力及其他仪表的显示处于正常状态,相关指示正确。

4.2试启动:

点动搅拌器开关,检查并确认搅拌器运转方向正确。

(如采用外循环强制润滑系统进行减速机或密封的润滑,应在启动搅拌器前启动外循环装置。

)

4.3按工艺要求将物料投入釜内(一般釜内物料不宜超过全釜容积的2/3,对于K型搪玻璃反应釜,物料在搅拌状态下的液面不宜高于反应釜体与釜盖的法兰面),启动搅拌电机,按工艺要求通入加热或冷却介质,控制温度、压力和反应时间,同时进行其他相关操作。

反应完毕后,按工艺要求向夹套内进冷却水或冷冻冰盐水,将物料的温度降到工艺要求后,打开出料阀,放出或移走物料。

4.4操作注意事项

搪玻璃反应釜使用过程中严禁温度骤冷、骤热,以免损坏搪玻璃表面。

搪玻璃反应釜耐温急变(即反应釜温与加热或冷却介质温度之间差)为:

热冲击≤100℃,冷冲击≤90℃。

在通入蒸汽加热时,夹套内的水要先放净。

开启蒸汽或冷却水进口阀时,不可一次性全开,要预先通入至夹套压力在左右,保持数分钟后,再分次缓慢开启进口阀,以防止冷热冲击损坏设备。

升温(或降温)速度应保持在3℃/分钟左右,最大不宜超过5℃/分钟。

严禁敲击搪玻璃面或其外壳,操作时应防止硬物掉入釜内损坏搪玻璃面。

操作中尽量避免釜体外壳与酸、碱等腐蚀性液体接触,一旦有物料接触应及时用抹布擦洗干净。

禁止用水冲洗设备,避免保温层损坏。

在开启人孔或手孔时,人孔或手孔盖的搪玻璃面应面向下放在由软木做成的支架上,不可使搪玻璃面直接放在硬地面或钢平台上,或是将搪玻璃面向上放置。

拆下的卡子应就近整齐放好,不可妨碍操作或行走。

操作过程中应经常观察温度计套管是否与物料接触。

由于搪玻璃管的热阻较大,一般罐内的温度显示与实际温度有一定程度的滞后,升温、降温操作时应考虑到热惯性和显示滞后因素的影响。

最低气温≤0℃时,应在使用完毕后放尽夹套内的存水,避免设备因冰冻而损坏。

对于装配有机械密封的反应釜,密封部位应保持清洁。

出料时如遇釜底堵塞,不应用金属器具打,可用竹竿或塑料棒、木棒轻轻捅开。

出料时如发现有搪玻璃碎屑,应立即开罐检查,修补后再用。

搪玻璃设备不适用于下列介质或物料的反应、聚合、贮存、换热等化工过程:

a、任何浓度和温度的氢氟酸及含有氟离子的介质或物料;

b、浓度大于30%、温度大于180℃的磷酸介质或物料;

c、PH值大于12且温度高于80℃的碱性介质或物料;

d、酸碱物料交替进行的反应过程。

5维护操作

检查维护内容

5.1.1检查接管、法兰、阀门,更换泄漏处的垫圈、阀门、填料,并紧固松动的螺栓。

5.1.2检查传动系统各部件有无松动,搅拌器手动盘车是否轻松,搅拌桨摆动量是否过大。

5.1.3检查在运行中有无异常声响。

5.1.4检查润滑部位并按时依照标准加注合格的润滑油(脂),润滑油量应保持在油视窗1/3处。

5.1.5检查填料和密封状况,检查外露的机械密封弹簧是否受腐蚀,调整机械密封动环压紧量。

5.1.6检查各仪表工作是否正常并定期校验。

5.1.7检查夹套有无泄漏、穿孔,修补保温层并补好油漆。

检查搪玻璃表面有无明显破损,设备的外表面有无腐蚀处。

定期检查电机接线是否完好,电机、电线绝缘是否完好,接地电阻值是否符合规定。

注意:

严禁带压紧固各部受压元件。

常见故障处理

故障现象 产生原因 处理方法

超温、超压 1.仪表失灵,控制不严格 1.检查、修复控制系统,严格执行仪表校验管理规定

2.原料配比不当造成剧烈反应 2. 立即停止加热操作,注意保持反应釜放空阀通畅,必要时通过降温减缓或终止反应,按工艺要求处理物料。

密封不严、漏水、漏气、漏料 1.填料磨损或质量差 1.更换填料

2.阀门、法兰等密封面不严 2.更换阀门、法兰、垫片

3.机械密封泄漏或密封液向釜内泄漏 3.检查机械密封的密封面和静密封件,调整动环压紧量

4.设备本体发生腐蚀。

4.修理或更换

5.设备联接附件或管件阀门泄漏 5.检查并处理。

6.罐卡子松动或数量不足,接口螺栓松动或数量不足 6.紧固或补足卡子或螺栓

釜内发生

异常声响 1.搅拌器摩擦罐内附件、搅拌轴弯曲变形、搅拌器松动

1. 停车检查、校正、修理并紧固螺栓

2.轴承损坏 2.修理或更换轴承

3.釜内有异物 3.停车,清理釜内异物

3.罐体或衬里鼓包 3.停止使用,由专业维修人员处理

联轴节响声大或振动 1.螺栓松动 1.紧固联轴节螺栓

2.间隙过大 2.调整联轴节间隙或更换联轴节

设备应保持清洁,夹套中的污物和氧化铁影响传热效果,定期清洗和除垢。

搪玻璃反应罐内的带翼温度计套,可根据工艺需要在0~90°范围内调整于任意角度,以得到不同阻力,调整角度应在停机状态下进行。

进入设备内检修安装时,应将设备搪玻璃表面用水清洗干净,穿洁净胶鞋入内。

设备法兰及接管部位法兰的紧固时,应遵循化工容器安装原则,要求对称、均匀地逐渐紧固,以免因局部受力过大导致搪玻璃面的损坏。

在拆卸过程中如发现垫片失去弹性应及时更换。

严禁使用铁棒、铁铲等铁器在设备中搅拌、敲、铲、锤击,如确有需要,可用木棒、竹条或塑料等进行操作。

严格执行交接班管理制度,并如实填写设备使用记录,把设备运行与完好情况列入交接班,杜绝因交接班不清而出现异常情况和设备事故。

6清洁操作

6.1每批生产结束后,用抺布将设备外壁擦洗干净,禁止用大量的水连续冲洗设备外部,避免保温层损坏。

6.2按工艺要求,生产一定时间后,应对反应釜内进行清洗。

较长时间(≥72小时)停产后,开班前设备应重新清洗。

6.3清洁标准:

单个品种使用(专用)的设备清洗至不能发现可视杂物;多个品种使用(公用)的同一台设备在更换品种时按工艺要求执行。

6.4清洗操作人应及时填写清洗记录,经验收人(当班班长、后续操作人员或设备/工艺管理人员)验收并签字确认。

8.培训

培训对象:

搪玻璃反应釜操作人员

培训时间:

四小时

反应釜完好标准

1、运行正常,效能良好:

a.设备生产能力能达到设计规定的90%以上;

b.带压釜需取得压力容器使用许可证:

c.机械传动无杂音,搅拌器与设备内加热蛇管,压料管内部件应无碰撞并按规定留有间隙;

d.设备运转正常,无异常振动;

e.减速机温度正常,轴承温度应符合规定;

f.润滑良好,油质符合规定,油位正常;

g.主轴密封及减速机,管线、管件、阀门,人(手)孔、法兰等无泄漏。

2、内部机件无损坏,质量符合要求:

a.釜体,轴封、搅拌器、内外蛇管等主要机件材质选用符合图纸要求;

b.釜体,轴封、搅拌器、内外蛇管等主要机件安装配合,磨损、腐蚀极限应符合检修规程规定;

c.釜内衬里不渗漏,不鼓包,内蛇管装置紧固可靠。

3、主体整洁,零附件齐全好用:

a.主体及附件整洁,基础坚固,保温油漆完整美观;

b.减压阀、安全阀,疏水器、控制阀、自控仪表、通风、防爆、安全防护等设施齐全灵敏好用,并应定期检查校验;

c.管件、管线、阀门、支架等安装合理,横平竖直,涂色明显;

d.所有螺栓均应满扣、齐整、紧固

反应釜设备操作规程

点击次数:

667发布时间:

2009-12-12

威海汇鑫反应釜的操作规程

1、开车前的准备:

a、准备必要的开车工具,如扳手、管钳等;

b、确保减速机、机座轴承、釜用机封油盒内不缺油;

c、确认传动部分完好后,点动电机,检查搅拌轴是否按顺时针方向旋转,严禁反转;

d、用氮气(压缩空气)试漏,检查锅上进出口阀门是否内漏,相关动、静密封点是否有漏点,并用直接放空阀泄压,看压力能否很快泄完;

2、开车时的要求:

a、按工艺操作规程进料,启动搅拌运行;

b、反应釜在运行中要严格执行工艺操作规程,严禁超温、超压、超负荷运行;凡出现超温、超压、超负荷等异常情况,立即按工艺规定采取相应处理措施。

禁止锅内超过规定的液位反应;

c、严格按工艺规定的物料配比加(投)料,并均衡控制加料和升温速度,防止因配比错误或加(投)料过快,引起釜内剧烈反应,出现超温、超压、超负荷等异常情况,而引发设备安全事故。

d、设备升温或降温时,操作动作一定要平稳,以避免温差应力和压力应力突然叠加,使设备产生变形或受损;

e、严格执行交接班管理制度,把设备运行与完好情况列入交接班,杜绝因交接班不清而出现异常情况和设备事故。

3、停车时的要求:

按工艺操作规程处理完反应釜物料后停搅拌,并检查、清洗或吹扫相关管线与设备,按工艺操作规程确认合格后准备下一循环的操作。

二、日常检查维护保养:

1、听减速机和电机声音是否正常,摸减速机、电机、机座轴承等各部位的开车温度情况:

一般温度≤40℃、最高温度≤60℃(手背在上可停留8秒以上为正常)。

2、经常检查减速机有无漏油现象,轴封是否完好,看油泵是否上油,检查减速箱内油位和油质变化情况,釜用机封油盒内是否缺油,必要时补加或更新相应的机油;

3、检查安全阀、防爆膜、压力表、温度计等安全装置是否准确灵敏好用,安全阀、压力表是否已校验,并铅封完好,压力表的红线是否划正确,防爆膜是否内漏;

4、经常倾听反应釜内有无异常的振动和响声;

5、保持搅拌轴清洁见光,对圆螺母连接的轴,检查搅拌轴转动方向是否按顺时针方向旋转,严禁反转;

6、定期进锅内检查搅拌、蛇管等锅内附件情况,并紧固松动螺栓,必要时更换有关零部件;

7、检查反应釜所有进出口阀是否完好可用,若有问题必须及时处理;

8、检查反应釜的法兰和机座等有无螺栓松动,安全护罩是否完好可靠;

9、检查反应釜本体有无裂纹、变形、鼓包、穿孔、腐蚀、泄漏等现象,保温、油漆等是不是完整,有无脱落、烧焦情况;

10、做好设备卫生,保证无油污、设备见本色;