冲压件模具设计的常用公式doc 14页免费下载.docx

《冲压件模具设计的常用公式doc 14页免费下载.docx》由会员分享,可在线阅读,更多相关《冲压件模具设计的常用公式doc 14页免费下载.docx(20页珍藏版)》请在冰豆网上搜索。

冲压件模具设计的常用公式doc14页免费下载

第三章常用公式及數據表

第四節衝壓件模具設計常用公式

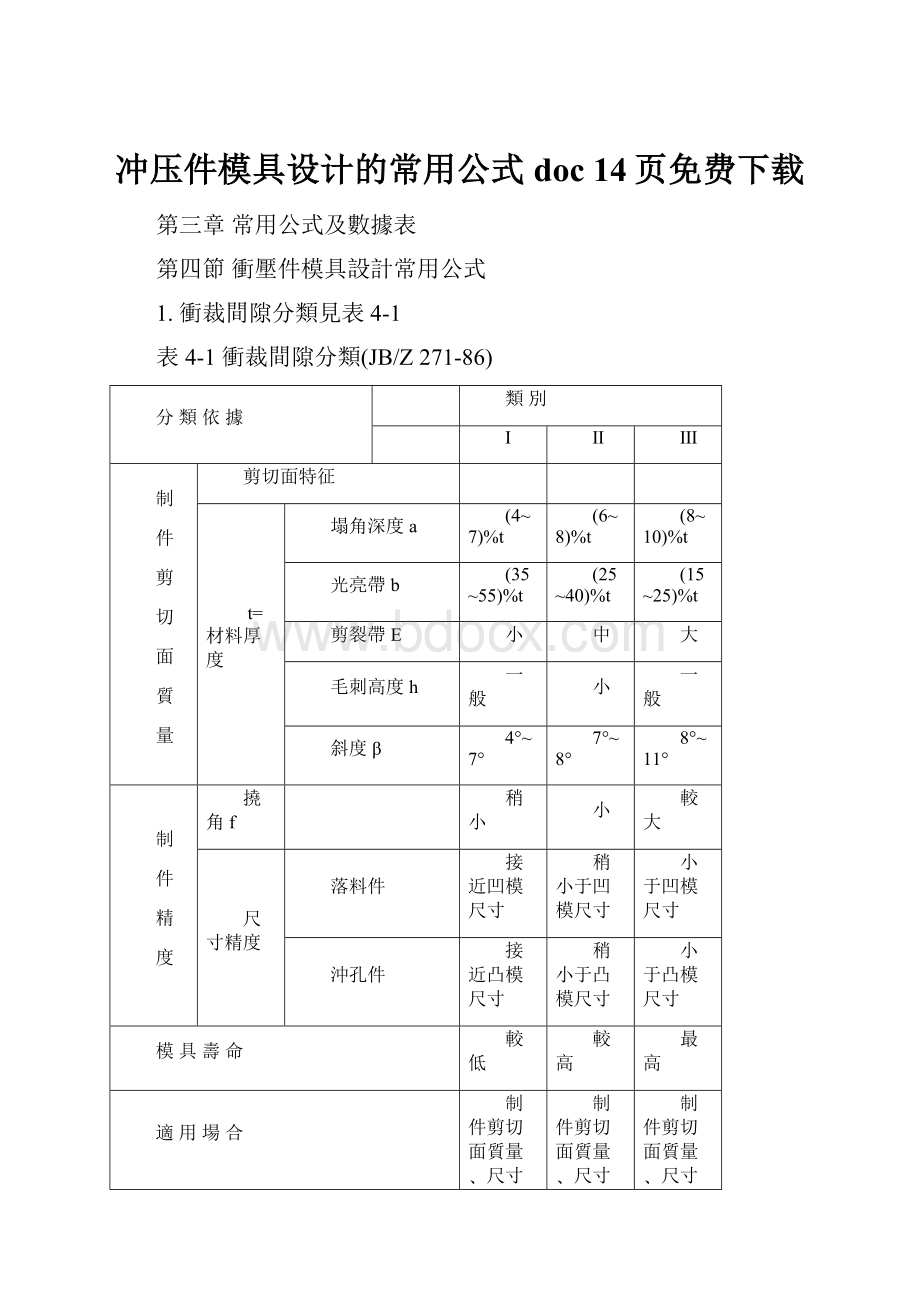

1.衝裁間隙分類見表4-1

表4-1衝裁間隙分類(JB/Z271-86)

分類依據

類別

Ⅰ

Ⅱ

Ⅲ

制

件

剪

切

面

質

量

剪切面特征

t=材料厚度

塌角深度a

(4~7)%t

(6~8)%t

(8~10)%t

光亮帶b

(35~55)%t

(25~40)%t

(15~25)%t

剪裂帶E

小

中

大

毛刺高度h

一般

小

一般

斜度β

4°~7°

7°~8°

8°~11°

制

件

精

度

撓角f

稍小

小

較大

尺寸精度

落料件

接近凹模尺寸

稍小于凹模尺寸

小于凹模尺寸

沖孔件

接近凸模尺寸

稍小于凸模尺寸

小于凸模尺寸

模具壽命

較低

較高

最高

適用場合

制件剪切面質量﹑尺寸精度要求高時采用,模具壽命較低

制件剪切面質量﹑尺寸精度要求一般時采用,適用于繼續塑變的制件

制件剪切面質量﹑尺寸精度要求不高時采用,以利提高模具壽命

2.衝裁間隙選取(僅供參考)見表4-2

(見下頁)

表4-2衝裁間隙比值(單邊間隙)(單位:

%t)

分類依據

類別

Ⅰ

Ⅱ

Ⅲ

低碳鋼

08F﹑10F﹑10﹑20﹑A3﹑B2

3.0~7.0

7.0~10.0

10.0~12.5

中碳鋼45

不銹鋼1Cr18Ni9Ti、4Cr13

可伐合金4J29

3.5~8.0

8.0~11.0

11.0~15.0

高碳鋼

T8A、T10A、65Mn

8.0~12.0

12.0~15.0

15.0~18.0

純鋁L2、L3、L4、L5

鋁合金(軟態)LF21

黃銅(軟態)H62

紫銅(軟態)T1、T2、T3

2.0~4.0

4,5~6.0

6.5~9.0

黃銅(硬態)

鉛黃銅

紫銅(硬態)

3.0~5.0

5.5~8.0

8.5~11.0

鋁合金(硬態)LY12

錫磷青銅、鋁青銅

鈹青銅

3.5~6.0

7.0~10.0

11.0~13.0

鎂合金

1.5~2.5

硅鋼

2.5~5.0

5.0~9.0

(注:

1.本表適用于厚度為10mm以下的金屬材料,厚料間隙比值應取大些;

2.凸,凹模的制造偏差和磨損均使間隙變大,故新模具應取最小間隙;

3.硬質合金衝模間隙比鋼模大20%左右.)

注:

衝裁間隙選取應綜合考慮下列因素:

1.衝床﹑模具的精度及剛性.

2.產品的斷面品質﹑尺寸精度及平整度.

3.模具壽命.

4.跳屑.

5.被加工材料的材質﹑硬度﹑供應狀態及厚度.

6.廢料形狀.

7.衝子﹑模仁材質﹑硬度及表面加工質量.

3.衝裁力﹑卸(剝)料力﹑推件力﹑頂件力

F衝=1.3*L*t*τ(N)(公式4-1)

F卸=K卸*F衝(N)(公式4-2)

F推=N*K推*K衝(N)(公式4-3)

F頂=K頂*F衝(N)(公式4-4)

其中:

L――衝切線長度(mm)

t――材料厚度(mm)

τ――材料抗剪強度(N/mm2)

1.3――安全系數

K卸――卸(剝)料力系數

K推――推料力系數

K頂――頂料力系數

K卸K推K頂數值見表4-3

表4-3卸料力﹑推件力和頂件力系數

料厚

K卸

K推

K頂

鋼

≦0.1

>0.1~0.5

>0.5~2.5

>2.5~6.5

>6.5

0.065~0.075

0.045~0.055

0.04~0.05

0.03~0.04

0.02~0.03

0.1

0.063

0.055

0.045

0.025

0.14

0.08

0.06

0.05

0.03

鋁﹑鋁合金

紫銅﹑黃銅

0.025~0.08

0.02~0.06

0.03~0.07

0.03~0.09

注:

卸料力系數K卸在衝多孔﹑大搭邊和輪廓復雜時取上限值.

4.中性層彎曲半徑

R=r+x*t(mm)(公式4-5)

其中:

R――中性層彎曲半徑(mm)

r――零件內側半徑(mm)

x――中性層系數

中性層系數見表4-4(僅供參考)

表4-4中性層系數x值

r/t

0.1

0.2

0.25

0.3

0.4

0.5

0.8

X

0.23

0.28

0.30

0.31

0.32

0.33

0.34

r/t

1.0

1.5

2.0

3.0

4.0

5.0

6.5

X

0.35

0.37

0.40

0.43

0.45

0.48

0.5

注:

彎曲件展開尺寸與下列因素有關:

1.彎曲成形方式.

2.彎曲間隙.

3.有無壓料.

4.材料硬度﹑延伸率﹑厚度.

5.根据實際狀況精確修正.

5.材料最小彎曲半徑,見表4-5

表4-5最小彎曲半徑

材料

退火或正火

冷作硬化

彎曲線位置

垂直于縴維

平行于縴維

垂直于縴維

平行于縴維

08﹑10

15﹑20

25﹑30

35﹑40

45﹑50

55﹑60

65Mn﹑T7

Cr18Ni9

軟杜拉鋁

硬杜拉鋁

磷銅

半硬黃銅

軟黃銅

紫銅

鋁錠

0.1t

0.1t

0.2t

0.3t

0.5t

0.7t

1t

1t

1t

2t

—

0.1t

0.1t

0.1t

0.1t

0.4t

0.5t

0.6t

0.8t

1.0t

1.3t

2t

2t

1.5t

3t

—

0.35t

0.35t

0.35t

0.35t

0.4t

0.5t

0.6t

0.8t

1.0t

1.3t

2t

3t

1.5t

3t

1t

0.5t

0.35t

1t

0.5t

0.8t

1t

1.2t

1.5t

1.7t

2t

3t

4t

2.5t

4t

3t

1.2t

0.8t

2t

1t

鎂合金

加熱到300~400℃

冷彎

MB1

MB8

2t

1.5t

3t

2t

6t

5t

8t

6t

鈦合金BT1

BT5

1.5t

3t

2t

4t

3t

5t

4t

6t

鉬合金

t≦2mm

加熱到400~500℃

冷彎

2t

3t

4t

5t

注:

表列數据用于彎曲中心角≧90∘﹑斷面質量良好的情況.

六﹑彎曲回彈半徑及回彈角

r凸=r0/(1+Kr0/t)(公式4-6)

回彈角的數值為

Δα=(180°-α0)(r0/r凸-1)(公式4-7)

式中r凸――凸模的圓角半徑,[r凸]為mm;

r0――工件的圓角半徑,[r0]為mm;

α0――工件的彎曲角度,[α0]為(°);

t――工件材料厚度,[t]為mm;

K――簡化系數,見表4-6

表4-6簡化系數k值

名稱

牌號

狀態

K

名稱

牌號

狀態

K

鋁

L4,L6

退火

0.0012

磷青銅

QSn65-0.1

硬

0.015

冷硬

0.0041

鈹青銅

Qbe2

軟

0.0064

防銹鋁

LF21

退火

0.0021

硬

0.0265

冷硬

0.0054

鋁青銅

QA15

硬

0.0047

LF12

軟

0.0024

碳鋼

08,10,A2

0.0032

硬鋁

LY11

軟

0.0064

20,A3

0.005

硬

0.0175

30,35,A5

0.0068

LY12

軟

0.007

50

0.015

硬

0.026

碳工鋼

T8

退火

0.0076

銅

T1,T2,T3

軟

0.0019

冷硬

0.0035

硬

0.0088

不銹鋼

1Cr18Ni9Ti

退火

0.0044

黃銅

H62

軟

0.0033

冷硬

0.018

半硬

0.008

彈簧鋼

65Mn

退火

0.0076

硬

0.015

冷硬

0.015

H68

軟

0.0026

60Si2MnA

冷硬

0.021

硬

0.0148

七﹑彎曲力計算

針對“v”型彎曲:

F彎=0.6kbtσb/(R+t)(N)(公式4-8)

其中:

b―――彎曲線長度(mm)

t―――材料厚度(mm)

r―――內側半徑(mm)

σb――材料極限強度(N/mm2)

k―――安全糸數,一般k=1.3

八﹑拉深(抽引)系數

m=d/D(公式4-9)

其中:

d――拉深(抽引)后工件直徑(mm)

D――毛坯直徑(mm)

1.無凸緣或有凸緣筒形件用壓邊圈拉深系數見表4-7

表4-7無凸緣或有凸緣筒形件用壓邊圈拉深的拉深系數(適用08,10號鋼)

t/d×100

r1

r/td凸/D

1.5

1.0

0.6

0.3

0.1

1

4

12

5

15

6

18

7

20

8

0.48

0.50

0.51

0.53

0.54

0.55

0.58

0.60

0.65

0.70

0.75

0.80

0.85

0.90

0.95

0.97

0.99

0.48

0.48

0.48

0.48

0.48

0.48

0.48

0.48

0.48

0.47

0.45

0.43

0.41

0.38

0.33

0.31

0.30

0.50

0.50

0.50

0.50

0.50

0.50

0.50

0.49

0.48

0.47

0.45

0.43

0.39

0.34

0.32

0.31

0.51

0.51

0.51

0.51

0.51

0.50

0.49

0.48

0.46

0.45

0.42

0.39

0.35

0.33

0.32

0.54

0.54

0.54

0.53

0.52

0.51

0.49

0.47

0.45

0.41

0.37

0.34

0.33

0.53

0.53

0.53

0.53

0.53

0.52

0.51

0.49

0.47

0.45

0.41

0.37

0.35

0.33

0.55

0.55

0.55

0.54

0.53

0.51

0.49

0.46

0.43

0.38

0.36

0.34

0.55

0.55

0.54

0.53

0.52

0.50

0.48

0.45

0.42

0.38

0.36

0.33

0.58

0.58

0.56

0.54

0.52

0.50

0.48

0.44

0.39

0.37

0.34

0.58

0.57

0.55

0.53

0.51

0.49

0.47

0.43

0.38

0.36

0.34

0.60

0.58

0.56

0.54

0.52

0.49

0.45

0.40

0.38

0.35

以後

各次

拉深

m2

m3

m4

m5

0.73

0.76

0.78

0.80

0.75

0.78

0.80

0.82

0.75

0.78

0.80

0.82

0.76

0.79

0.81

0.84

0.76

0.79

0.81

0.83

0.78

0.80

0.82

0.85

0.78

0.80

0.82

0.84

0.79

0.81

0.83

0.85

0.79

0.81

0.83

0.85

0.80

0.82

0.84

0.86

注:

1)隨材料塑性高低,表中數值應酌情增減.

2)――線上方為直筒件(d凸=d1).

3)隨d凸/D數值增大,r/t值可相應減小,滿足2r1≦h1,保証筒部有直壁.

4)查用時,可用插入法,也可用偏大值.

5)多次拉深首次形成凸緣時,為考慮多拉入材料,m1增大0.02.

2.帶凸緣筒形件第一次拉深系見表4-8

表4-8帶凸緣筒形件第一次拉深時的拉深系數m1

凸緣相對直徑

d凸/d1

毛坯相對厚度t/D×100

>0.06~0.2

>0.2~0.5

>0.5~1.0

>1.0~1.5

>1.5

≦1.1

>1.1~1.3

>1.3~1.5

>1.5~1.8

>1.8~2.0

>2.0~2.2

>2.2~2.5

>2.5~2.8

>2.8~3.0

0.59

0.55

0.52

0.48

0.45

0.42

0.38

0.35

0.33

0.57

0.54

0.51

0.48

0.45

0.42

0.38

0.35

0.33

0.55

0.53

0.50

0.47

0.44

0.42

0.38

0.34

0.32

0.53

0.51

0.49

0.46

0.43

0.41

0.38

0.34

0.32

0.50

0.49

0.47

0.45

0.42

0.40

0.37

0.33

0.31

注:

適用于08﹑10號鋼

3.無凸緣筒形件用壓邊圈拉深系數見表4-9

表4-9無凸緣筒形件用壓邊圈時的拉深系數

拉深

系數

毛坯相對厚度t/D×100

2~1.5

<1.5~1.0

<1.0~0.6

<0.6~0.3

<0.3~0.15

<0.15~0.08

m1

m2

m3

m4

m5

0.48~0.50

0.73~0.75

0.76~0.78

0.78~0.80

0.80~0.82

0.50~0.55

0.75~0.76

0.78~0.79

0.80~0.81

0.82~0.84

0.53~0.55

0.76~0.78

0.79~0.80

0.81~0.82

0.84~0.85

0.55~0.58

0.78~0.79

0.80~0.81

0.82~0.83

0.85~0.86

0.58~0.60

0.79~0.80

0.81~0.82

0.83~0.85

0.86~0.87

0.60~0.63

0.80~0.82

0.82~0.84

0.85~0.86

0.87~0.88

注:

1.凹模圓角半徑大時(r凹=8~15t),拉深系數取小值,凹模圓角半徑小時(r凹=4~8t),拉深系數取大值.

2.表中拉深系數適用于08﹑10S﹑15S鋼與軟黃銅H62﹑H68.當拉深塑性更大的金屬時(05﹑08Z及10Z鋼﹑鋁等),應比表中數值減小1.5-2%.而當拉深塑性較小的金屬時(20﹑25﹑A2﹑A3﹑酸洗鋼﹑硬鋁﹑硬黃銅等),應比表中數值增大1.5-2%(符號S為深拉深鋼,Z為最深拉深鋼).

4.無凸緣筒形件不用壓邊圈拉深系數見表4-10

表4-10無凸緣筒形件不用壓邊圈時的拉深系數

材料相對厚度

t/D×100

各次拉深系數

m1

m2

m3

M4

m5

m6

0.4

0.6

0.8

1.0

1.5

2.0

2.5

3.0

3以上

0.90

0.85

0.80

0.75

0.65

0.60

0.55

0.53

0.50

0.92

0.90

0.88

0.85

0.80

0.75

0.75

0.75

0.70

—

—

—

0.90

0.84

0.80

0.80

0.80

0.75

—

—

—

—

0.87

0.84

0.84

0.84

0.78

—

—

—

—

0.90

0.87

0.87

0.87

0.82

—

—

—

—

—

0.90

0.90

0.90

0.85

注:

適用于08﹑10以及15Mn等材料

5.有工藝切口的第一次拉深系數見表4-11

表4-11有工藝切口的第一次拉深系數m1(材料:

08﹑10)

凸緣相對直徑

d凸/d1

毛坯相對厚度t/D×100

>0.06~0.2

>0.2~0.5

>0.5~1.0

>1.0~1.5

>1.5

≦1.1

>1.1~1.3

>1.3~1.5

>1.5~1.8

>1.8~2.0

>2.0~2.2

>2.2~2.5

>2.5~2.8

>2.8~3.0

0.64

0.60

0.57

0.53

0.47

0.43

0.38

0.35

0.33

0.62

0.59

0.56

0.52

0.46

0.43

0.38

0.35

0.33

0.60

0.58

0.55

0.51

0.45

0.42

0.38

0.35

0.33

0.58

0.56

0.53

0.50

0.44

0.42

0.38

0.35

0.33

0.55

0.53

0.51

0.49

0.43

0.41

0.37

0.34

0.33

6.有工藝切口的以后各次拉深系數見表4-12

表4-12有工藝切口的以後各次拉深系數mn(材料:

08﹑10))

拉深系數mn

毛坯相對厚度t/D×100

>0.06~0.2

>0.2~0.5

>0.5~1.0

>1.0~1.5

>1.5

m2

m3

m4

m5

0.80

0.82

0.85

0.87

0.79

0.81

0.83

0.86

0.78

0.80

0.82

0.85

0.76

0.79

0.81

0.84

0.75

0.78

0.80

0.82

7.有工藝切口的各次拉深系數見表4-13

表4-13有工藝切口的各次拉深系數

材料

拉深次數

1

2

3

4

5

6

拉深系數m

黃銅

軟鋼﹑鋁

0.63

0.67

0.76

0.78

0.78

0.80

0.80

0.82

0.82

0.85

0.85

0.90

九﹑拉深(抽引)力

F抽=3(σb+σs)(D–d-r凹)t(N)(公式4-10)

其中:

σb――材料極限強度(N/mm2)

σs――材料屈服強度(N/mm2)

D―――毛坯直徑(mm)

d―――拉深凹模直徑(mm)

r凹――拉深凹模圓角(mm)

t―――材料厚度(mm)

十﹑孔的翻邊

1.翻邊系數K=d/D(公式4-11)

d――預衝孔直徑(mm)

D――翻邊后平均直徑(mm)

各種材料極限翻邊系數見表4-14,表4-15

表4-14低碳鋼的極限翻邊系數K

翻邊方法

孔的加工方法

比值d/t

100

50

35

20

15

10

8

6.5

5

3

1

球形凸模

鑚后去毛刺

用沖孔模沖孔

0.70

0.75

0.60

0.65

0.52

0.57

0.45

0.52

0.40

0.48

0.36

0.45

0.33

0.44

0.31

0.43

0.30

0.42

0.25

0.42

0.20

—

圓柱形凸模

鑚后去毛刺

用沖孔模沖孔

0.80

0.85

0.70

0.75

0.60

0.65

0.50

0.60

0.45

0.55

0.42

0.52

0.40

0.50

0.37

0.50

0.35

0.48

0.30

0.47

0.25

—

表4-15其它一些材料的翻邊系數

退火的材料

翻邊系數

K

Kmin

白鐵皮

黃銅H62﹑t=0.5~6mm

鋁t=0.5~5mm

硬鋁

0.70

0.68

0.70

0.89

0.65

0.62

0.64

0.80

2.預衝孔直徑

d=D-2(h-0.43r-0.72t)(公式4-12)

h――翻邊高度(mm)

r――翻邊圓角(mm)

t――材料厚度(mm)

3.翻邊高度

h=D/[(1-k)/2]+0.4r+0.72t(公式4-13)

4.翻邊口部材料厚度

t1=t√k(mm)(公式4-14)

5.翻邊力

F=1.1tπtσs(D-d)

σs――材料屈服強度(Mpa)

十一設計連接器五金零件應注意的要點

1.尺寸標注:

1)尺寸標注在最顯要位置,直觀,不封閉;

2)重要﹑關鍵尺寸直接標注,不能有累積公差;

3)尺寸公差大小應綜合考慮功能及制造成本,并非越小越好,体現“該精就精,該粗就粗”一般經濟公差為:

下料±0.03,成形±0.05,角度±0.5°

4)重要及關鍵尺寸應綜合考慮制程穩定性、裝配、使用功能并非多益善.

5)設計基准,制造基准,測量基准相統一;

2.形位公差:

1)基准(面或線)不應有變形

2)標注應清楚明確,方便量測;

3)設計基准,制造基准,測量基准相統一;

4)應綜合考慮制程穩定性及使用要求,并非多多益善,精度一般可達到0.10;

5)很穩定的尺寸,如下料尺寸等可以不標.

3.結構設計及強度要求

1)材料選用滿足使用要求,又方便采購的原料;

2)零件外形園角,防止滾鍍表面刮傷;

3)零件應有足夠的強度及剛性,防止在貯存,電鍍、搬運過程中的變形及尺寸變異;

4)特殊零件,可采用多種工序組合方式,如多軸成形加工.五金模具+治具等不同方式來完成;

5)連續料帶要求:

A)Carrier應有足夠的強度及剛性

B)盡量采用雙側Carrier

C)注意包裝時Carrier及零件是否變形

D)連續電鍍的孔徑、孔距特殊要求

4.五金零件加工工藝: