带式输送机传动装置课程设计报告书.docx

《带式输送机传动装置课程设计报告书.docx》由会员分享,可在线阅读,更多相关《带式输送机传动装置课程设计报告书.docx(58页珍藏版)》请在冰豆网上搜索。

带式输送机传动装置课程设计报告书

一、设计题目

带式输送机传动装置课程设计

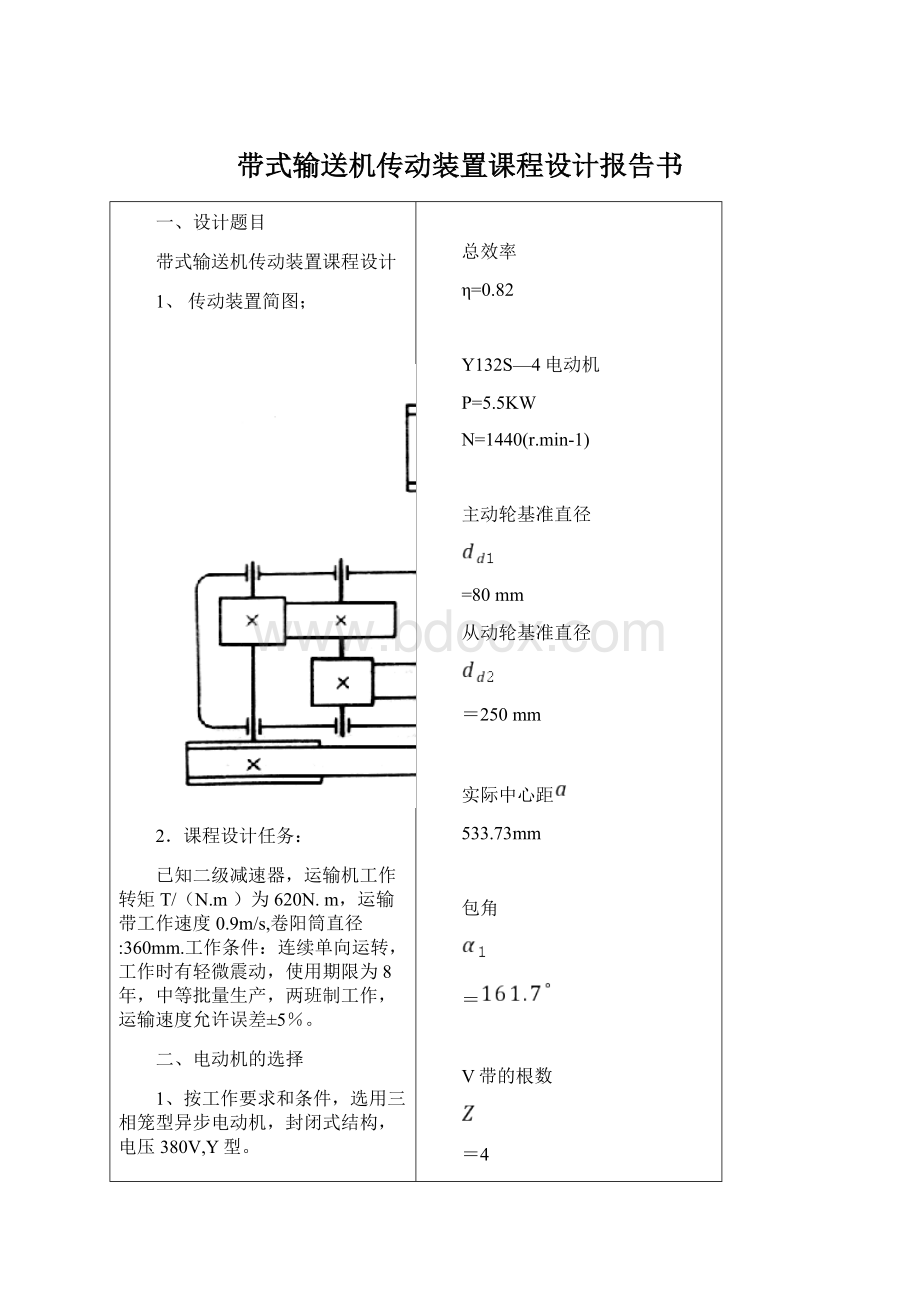

1、传动装置简图;

2.课程设计任务:

已知二级减速器,运输机工作转矩T/(N.m)为620N.m,运输带工作速度0.9m/s,卷阳筒直径:

360mm.工作条件:

连续单向运转,工作时有轻微震动,使用期限为8年,中等批量生产,两班制工作,运输速度允许误差±5%。

二、电动机的选择

1、按工作要求和条件,选用三相笼型异步电动机,封闭式结构,电压380V,Y型。

2、计算功率

=Fv/1000=

=

=3.1Kw

系统的传动效率

机构

V带传动

齿轮传动

滚动轴承(一对)

联轴器

卷筒传动

效率

0.90

0.98

0.98

0.99

0.96

符号

所以:

=0.92

0.98

0.98

0.98

0.98

0.98

0.98

0.99=0.82

其中齿轮为8级精度等级油润滑

所以Pd=Pw/η=3.8kw

确定转速

圏筒工作转速

=

=

=47.77转

二级减速器的传动比为7.1

50(调质)

所以电动机的转速范围339.4

2390

通过比较,选择型号为Y132S-4其主要参数如下:

电动机额

定功率P

电动机满

载转速nm

电动机伸

出端直径

电动机伸出

端安装长度

5.5kw

1440(r.min-1)

38mm

80mm

三、传动比的分配及转动校核

总的转动比:

i=

=

=30.1

选择带轮传动比i1=3,一级齿轮传动比i2=3.7,二级齿轮传动比i3=2.9

7、由于电动带式运输机属通用机械,故应以电动机的额定功率

作为设计功率,用以计算传动装置中各轴的功率。

0轴(电动机)输入功率:

=5.5kw

1轴(高速轴)输入功率:

=5.5

0.92=5.06kw

2轴(中间轴)的输入功率:

=5.5

0.92

0.98

0.98×=4.86kw

3轴(低速轴)的输入功率:

=5.5

0.92

=4.62kw

4轴(滚筒轴)的输入功率:

=5.5

0.92

0.99×0.96=4.484kw

8、各轴输入转矩的计算:

0轴(电动机)的输入转矩:

=

=36.47

N

mm

1轴(高速轴)的输入转矩:

=

=100.67

N

mm

2轴(中间轴)的输入转矩:

=

=357.66

N

mm

3轴(低速轴)的输入转矩:

=

=986.38

N

mm

4轴(滚筒轴)的输入转矩:

=

=957.35

N

mm

轴编号

名称

转速/(r/min)

转矩/(N.mm)

功率/KW

电动机转轴

1440

3.647×

5.5

高速轴

480

1.0067×

5.06

中间轴

129.73

3.5766×

4.86

低速轴

44.73

9.8638×

4.62

卷筒轴

44.73

9.5735×

4.484

四、三角带的传动设计

确定计算功功率

1.由[课]表8-6查得工作情况系数

=1.2,故

=1.2

5.5=6.6kw

2.选取窄V带类型

根据

由[课]图8-9确定选用SPZ型。

3.确定带轮基准直径

由[2]表8-3和表8-7取主动轮基准直径

=80mm

根据[2]式(8-15),从动轮基准直径

。

=3

80=240mm

根据[2]表8-7取

=250mm

按[2]式(8-13)验算带的速度

=

=6.29m/s<25m/s带的速度合适

4.确定窄V带的基准长度和传动中心距

根据0.7(

+

)<

<2(

+

),初步确定中心距

=500mm

根据[2]式(8-20)计算带的基准长度

2

+

(

+

)+

=2

500+

(250+80)+

=1532.55mm

由[2]表8-2选带的基准长度

=1600mm

按[2]式(8-12)计算实际中心距

+

=400+

=533.73mm

5.演算主动轮上的包角

由[2]式(8-6)得

+

=

+

=

>

主动轮上的包角合适

6.计算窄V带的根数

由

=1440r/min

=80mm

=3查[课]表8-5c和[课]表8-5d得

=1.60kw

=0.22kw

查[课]表8-8得

=0.95

=0.99,则

=

=3.856

取

=4根。

7.计算预紧力

查[课]表8-4得

=0.065Kg/m,故

=550.3N

8.计算作用在轴上的压轴力

=

=4346.38N

9.带轮结构设计略。

五、齿轮传动的设计

㈠高速级齿轮传动的设计

选择齿轮精度为7级,小齿轮材料为40Cr(调质),硬度为280HBS,大齿轮材料为45钢(调质),硬度为240HBS,两者材料硬度差为40HBS.

减速器采用圆柱斜齿轮传动,螺旋角初选为

=14°

初选小齿轮齿数为2。

那么大齿轮齿数为81。

3、由于减速器采用闭式传动,所以按齿面接触疲劳强度进行设计。

设计公式:

≥

确定公式中各参数,选Kt=1.6,ZH=2.433,,

=0.765,,

=0.945.

=0.765+0.945

=1.710

由表查得齿宽系数

=1.0。

查表得:

材料弹性影响系数ZE=189.8

再按齿面硬度查得:

小齿轮得接触疲劳强度极限

=590MPa,大齿轮得接触疲劳强度极限:

=560MPa.

由计算公式:

N=

算出循环次数:

=60×480×1×(2×8×8×300)

=2.76×

=

=4.38×

再由N1,N2查得接触疲劳寿命系数

=0.94,

=1.05.

计算接触疲劳许用应力,取安全系数S=1,失效概率1%。

=0.94×590=554.6Mpa

=1.05×560=588Mpa

=571.3MPa

4、计算小齿轮分度圆直径

由计算公式得:

≥53.87mm

=199.32mm

计算小齿轮圆周速度:

v=

=1.35m/s

计算齿宽b及模数m.

b=

齿高:

h=

=2.25×2.376=5.346mm

=10.08

计算纵向重合度:

=0.318×1×22×tan14°

=1.744

计算载荷系数K

已知使用系数

=1

已知V=1.35m/s7级齿轮精度,由表查得动载荷系数

=1.05

由表查得:

的计算公式:

=1.12+0.18(1+0.6)+0.23×

53.87

=1.42

再由表查的:

=1.33,

=1.2

公式:

=1×1.2×1.05×1.42

=1.789

再按实际载荷系数校正所算得分度院圆直径:

=55.91mm

计算模数:

=

=2.466mm

5、再按齿根弯曲强度设计:

设计公式:

确定计算参数:

计算载荷系数:

=1×1.05×1.2×1.33

=1.676

根据纵向重合度:

=1.744,从表查得螺旋角影响系数

=0.88

计算当量齿数:

=24.82

=86.87

由[课]表10-5查取齿形系数

=2.63,

=2.206

查取应力校正系数

=1.588,

=1.777

再由表查得小齿轮弯曲疲劳强度极限:

=500MPa,大齿轮弯曲疲劳强度极限

=380MPa

再由表查得弯曲疲劳系数:

=0.85,

=0.9

计算弯曲疲劳许用应力,取弯曲疲劳安全系数:

S=1.35

=

=314.8Mpa

=

=253.3MPa

计算大,小齿轮的

,并加以比较:

=0.01327

=0.0155

大齿轮的数值大,选用大齿轮

=0.0155

设计计算:

对比计算结果,由齿面接触疲劳强度计算的法面模数

大于由齿面接触强度计算的法面模数,取标准模数

=2mm,既满足弯曲强度,但为了满足接触疲劳强度需要按接触疲劳强度计算得分度圆直径

=53.87mm来计算齿数:

=

=26.1

取

=26

则

=97

6、几何尺寸计算:

计算中心距:

将中心距圆整为:

127mm

按圆整后中心距修正螺旋角:

因

的值改变不大,故参数

等不必修正。

计算大小齿轮分度圆直径:

=53.69mm

=200.3mm

计算齿轮宽度:

=1×53.69=53.69mm

取

=54mm,

=60mm

8、高速级齿轮传动的几何尺寸

名称

计算公式

结果/mm

法面模数

mn

2

面压力角

αn

20o

螺旋角

β

14.4o

分度圆直径

d1

53.69

d2

200.3

齿顶圆直径

da1=d1+2ha*mn=53.69+2×1×2

57.69

da2=d2+2ha*mn=200.3+2×2

204.3

齿根圆直径

df1=d1-2hf*mn=53.69-2×1.25×2

48.69

df2=d2-2hf*mn=200.3-2×2×1.25

195.3

中心距

a=mn(Z1+Z2)/(2cosβ)

127

=2×(22+81)/(2cos14.4o)

齿宽

b2=b

54

b1=b2+(5~10)mm

60

3、齿轮的结构设计

小齿轮由于直径较小,采用齿轮轴结构。

大齿轮采用腹板式结构。

代号

结构尺寸计算公式

结果/mm

轮毂处直径D1

D1=1.6d=1.6×45

72

轮毂轴向长L

L=(1.2~1.5)d≥B

54

倒角尺寸n

n=0.5mn

1

齿根圆处厚度σ0

σ0=(2.5~4)mn

8

腹板最大直径D0

D0=df2-2σ0

216

板孔分布圆直径D2

D2=0.5(D0+D1)

144

板孔直径d1

d1=0.25(D0-D1)

35

腹板厚C

C=0.3b2

18

(二)、低速齿轮机构设计

1、已知

=129.73r/min

2、选择齿轮精度为7级,小齿轮材料为40Cr(调质),硬度为280HBS,大齿轮材料为45钢(调质),硬度为240HBS,两者材料硬度差为40HBS.

减速器采用圆柱斜齿轮传动,螺旋角初选为

=14°

初选小齿轮齿数为28。

那么大齿轮齿数为81。

3、由于减速器采用闭式传动,所以按齿面接触疲劳强度进行设计。

设计公式:

≥

确定公式中各参数,选Kt=1.6,ZH=2.433,

=0.768,,

==0.945

=0.789+0.945

=1.713

选齿宽系数

=1.0。

查表得:

材料弹性影响系数ZE=189.8

再按齿面硬