压缩弹簧几何尺寸的检测.docx

《压缩弹簧几何尺寸的检测.docx》由会员分享,可在线阅读,更多相关《压缩弹簧几何尺寸的检测.docx(6页珍藏版)》请在冰豆网上搜索。

压缩弹簧几何尺寸的检测

压缩弹簧几何尺寸的检测

我要打印

IE收藏

放入公文包

文章来源:

斯普弹簧信息网 添加人:

lina 添加时间:

2007-11-1411:

11:

04

压缩弹簧几何尺寸检测项目多,而且具有代表性,下面较为详尽地阐述其检测方法和要求。

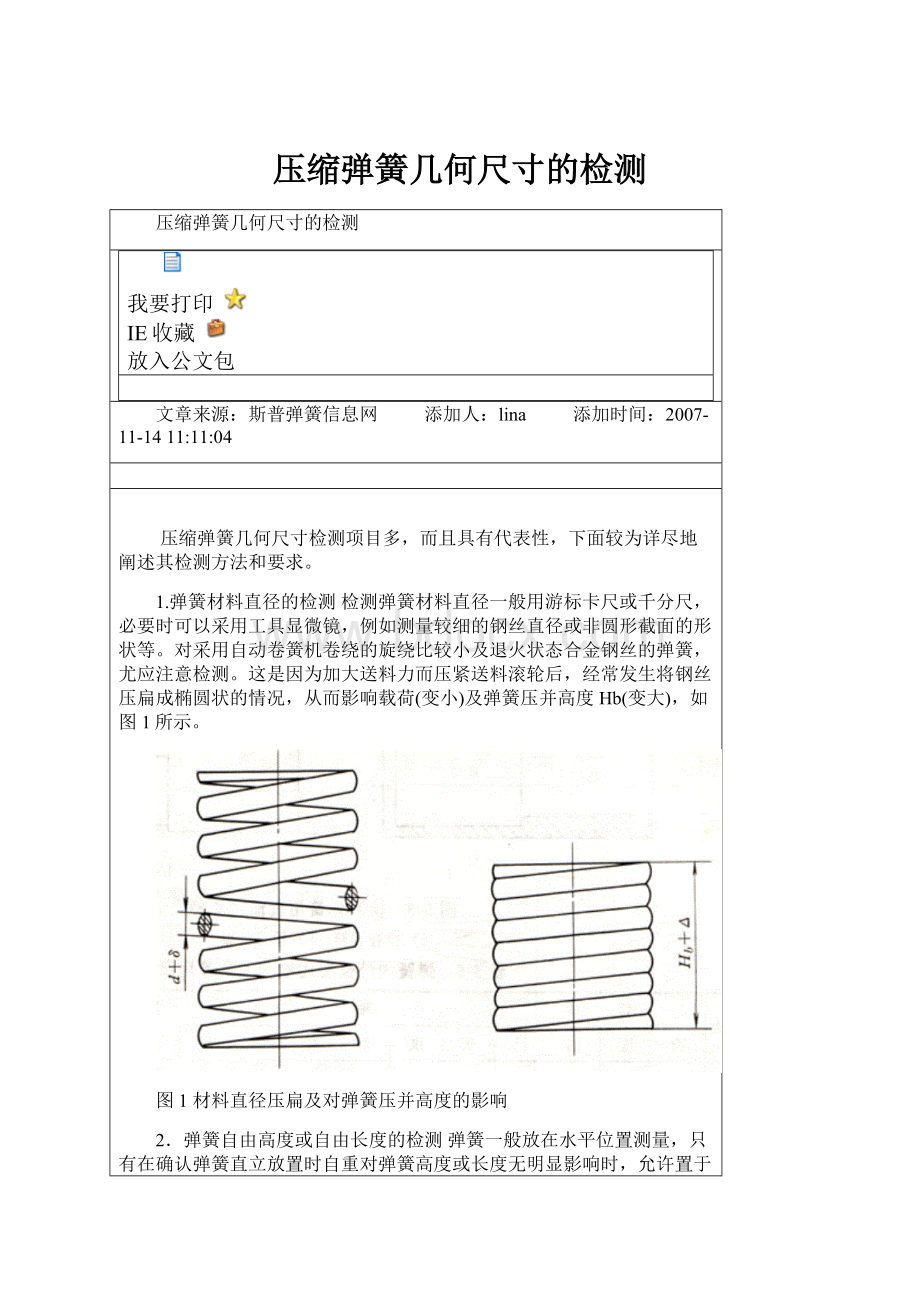

1.弹簧材料直径的检测检测弹簧材料直径一般用游标卡尺或千分尺,必要时可以采用工具显微镜,例如测量较细的钢丝直径或非圆形截面的形状等。

对采用自动卷簧机卷绕的旋绕比较小及退火状态合金钢丝的弹簧,尤应注意检测。

这是因为加大送料力而压紧送料滚轮后,经常发生将钢丝压扁成椭圆状的情况,从而影响载荷(变小)及弹簧压并高度Hb(变大),如图1所示。

图1材料直径压扁及对弹簧压并高度的影响

2.弹簧自由高度或自由长度的检测弹簧一般放在水平位置测量,只有在确认弹簧直立放置时自重对弹簧高度或长度无明显影响时,允许置于直立位置测量。

弹簧自由高度或长度Ho~500mm时用普通钢卷尺测量,Ho≤500mm时用游标卡尺或高度尺测量。

Ho<50mm的

小型圆柱螺旋弹簧可放在工具显微镜或投影仪上测量。

用卡尺测量时,应避免卡得过紧而造成弹簧自由高度的变形。

弹簧的最高点或最长点即为弹簧的自由高度或自由长度。

除了采用通用量具测量自由高度外,在批量生产时常采用图2所示专用量具或自由高度分选机检测。

图2弹簧自由高度和自由长度检测专用量具

a)自由高度检测用b)自由长度检测用

弹簧自由高度或自由长度的极限偏差按表1的规定。

当弹簧有特性要求时,自由高度或长度作为参考。

表1弹簧自由高度或自由长度极限偏差

旋绕比C

精度等级

1

2

3

≥4~8

>8~15

>15~22

±0.010H0,最小土0.2

±0.015H0,最小土0.5

±O.020H0,最小土O.6

±0.02H0,最小土0.5

±0.03H0,最小士0.7

±O.04H0,最小土0.3

±0.03H0,最小土0.6

±0.04H0,最小土0.8

±0.06H0,最小土1.0

注:

摘自GBl239.1、2。

3.弹簧直径的检测图样标注外径和中径尺寸的弹簧,以测得的外径尺寸为准,图样标注内径的弹簧,以测得的内径尺寸为准,图样同时标注弹簧内、中、外径中任意一项以上的,则以测得的外径尺寸为准。

变径弹簧除图样有特殊规定外,以测其两端1/4圈位置的尺寸为准。

弹簧直径测量时,用游标卡尺,其中一个测量爪至少应与两个簧圈相接触,测量爪应与端圈平面保持垂直位置。

测外径时以测得的最大点为准,测内径时,以测得的最小点为准。

当弹簧生产批量大时,检测可采用专用弹簧检测套筒或检查心轴(图3)。

使用套筒或心轴也能发现弹簧端固胀大、缩小及毛刺等质量问题。

有的场合也可用一定长度的套筒或心轴(又称检测样圈或样棒)能否自由通过弹簧来检查直径。

表2推荐采用此种方法时的检测套筒及心轴尺寸。

图3检测弹簧用套筒和心轴

a) 检查套筒b)检查心轴

表2弹簧内外径专用检测工具荐用尺寸

检测方法

套筒

心轴

样棒

样圈

长度

内径

长度

外径

高度

外径

高度

内径

1

2

0.9H0

3t

1.05D2

1.04D2

1.1Hb

3t

0.95D2

0.96D2

1.1Hb

3t

0.96D1

O.96D

0.9Hb

3t

1.05D2

1.04D2

弹簧外径或内径的极限偏差按表3的规定。

表3弹簧外径或内径的极限偏差(mm)

旋绕比C

精度等级

1

2

3

≥4—8

>8~15

>15—22

±0.01D,最小±0.15

±0.015D,最小±0.2

±0.02D,最小±0.3

±0.015D,最小±0.2

±0.02D,最小±0.3

±0.03D,最小±0.5

±0.025D,最小±0.4

±0.03D,最小±0.5

±0.04D,最小±0.7

注:

摘自GBl239.1、2。

4.弹簧圈数的检测弹簧的总圈数一般用目测,当总圈数允许误差小于等于0.1圈时,用专用量具检测。

弹簧总圈数的极限偏差按表4的规定。

当弹簧特性有要求时,总圈数作为参考。

表4弹簧总圈数的极限偏差(圈)

总圈数n1

极限偏差

≤10

>10~20

>20~50

±0.25

±0.50

±1.0

注:

摘自GBl239.2。

5.弹簧端头间隙及端厚的检测端头间隙的检测:

将塞尺从端头间隙处插入,以刚自由通过为准。

端厚的检测:

用塞尺插入弹簧的间隙处,以恰好塞紧为准,游标卡尺的尾部抵住塞尺,尺身垂直于端头,测出端头厚度。

6.弹簧节距均匀度的检测按照图样计算出弹簧的全变形量,然后将弹簧置于载荷试验机上压缩到规定的变形量,并将灯光置于弹簧后,根据透光程度判断正常节距有无接触。

热卷弹簧质量等级评定则按JB/JQ26005之规定。

7.弹簧压并高度的检测将弹簧置于载荷试验机上压至并紧测量其高度。

弹簧压并高度原则上不规定,但对端面磨削约3/4圈的弹簧,当需要规定压并高度Hb时,其最大值按式Hb=n1dmax计算。

8.弹簧磨削面的检测

端面磨削度数的检测:

用角度规检测其端面磨削度数。

磨削表面粗糙度的检测:

将弹簧垂直放在表面粗糙度测试仪的测试台上,按GBl031的规定调整取样长度,探头置于弹簧磨削端面取样,根据仪表的指示测定粗糙度的轮廓算术平均偏差R。

值。

在检测磨削表面粗糙度时,允许与经过测定的其他磨削表面进行对照评定,如有争议,则以粗糙度测试仪测得数据为准。

两端圈并紧并磨平的弹簧支承圈磨平部分大于或等于3/4圈;其粗糙度R。

不大于12.5μm,端头厚度不小于1/8d。

9.弹簧垂直度的检测弹簧垂直放置在平板上,在无载荷状态下,弹簧对宽座角尺自转一周,找出弹簧端圈与宽座角尺之间的最大间隙(端头至1/2圈处考核相邻第二圈),用塞尺测量间隙的大小,一端测试结束后测量另一端,如图4所示。

图4压缩弹簧垂直度的检测

两端面经过磨削的弹簧,在自由状态下,弹簧轴心线对两端面的垂直度按表5的规定。

表5螺旋压缩弹簧轴心线对两端面的垂直度允许偏差(mm)

精度等级

1

2

3

垂直度

0.02H0(1°26’)

0.05H0(2°52’)

0.08H0(4°34’)

注:

摘自GBl239.2

10.弹簧两端圈之间平行度的检测弹簧垂直放置在干板上,用百分表测出端圈磨削面部位的示值变化,其最大值和最小值之差,即为弹簧两端圈间的平行度偏差。

11.弹簧直线度的检测将弹簧水平放置于平板上,滚动一周,确定其最大弯曲部位,用塞尺测量最大弯曲处与平板间的间隙Δ(图5)。

所测间隙即为平行度偏差。

图4压缩弹簧直线度的检测