实验一低碳钢和铸铁拉伸时力学性能的测定资料.docx

《实验一低碳钢和铸铁拉伸时力学性能的测定资料.docx》由会员分享,可在线阅读,更多相关《实验一低碳钢和铸铁拉伸时力学性能的测定资料.docx(21页珍藏版)》请在冰豆网上搜索。

实验一低碳钢和铸铁拉伸时力学性能的测定资料

实验一低碳钢和铸铁拉伸时力学性能的测定

一、实验目的

1.观察分析低碳钢的拉伸过程,了解其力学性能;绘制拉伸曲线F-△L,由此了解试样在拉伸过程中变形随载荷的变化规律以及有关物理现象;

2.测定低碳钢材料在拉伸过程中的几个力学性能指标:

、

、

、

;

3.了解万能材料试验机的结构原理,能正确独立操作使用。

二、实验设备

1.SHT5305拉伸试验机。

2.x—Y记录仪。

3.游标卡尺。

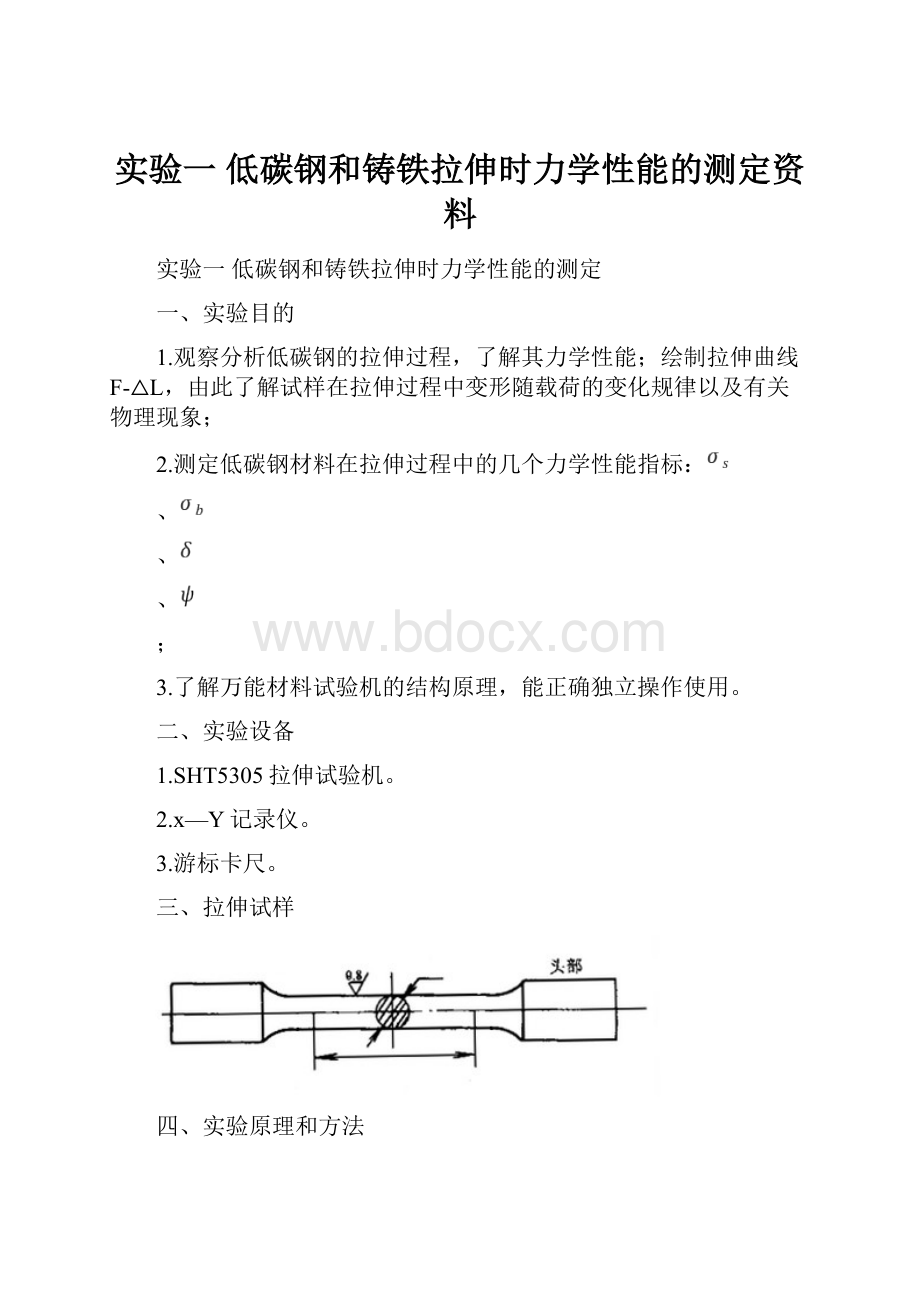

三、拉伸试样

四、实验原理和方法

首先将试件安装于试验机的夹头内,之后匀速缓慢加载,试样依次经过弹性、屈服、强化和颈缩四个阶段,其中前三个阶段是均匀变形的。

1.弹性阶段是指拉伸图上的OA´段,没有任何残留变形。

在弹性阶段,存在一比例极限点A,对应的应力为比例极限

,此部分载荷与变形是成比例,

。

2.屈服阶段对应拉伸图上的BC段。

金属材料的屈服是宏观塑性变形开始的一种标志,是位错增值和运动的结果,是由切应力引起的。

在低碳钢的拉伸曲线上,当载荷增加到一定数值时出现了锯齿现象。

屈服阶段中一个重要的力学性能就是屈服点,对应的屈服应力为

3.强化阶段对应于拉伸图中的CD段。

变形强化标志着材料抵抗继续变形的能力在增强。

这也表明材料要继续变形,就要不断增加载荷。

D点是拉伸曲线的最高点,载荷为Fb,对应的应力是材料的强度极限或抗拉极限,记为

4.颈缩阶段对应于拉伸图的DE段。

载荷达到最大值后,塑性变形开始局部进行。

这是因为在最大载荷点以后,形变强化跟不上变形的发展,由于材料本身缺陷的存在,于是均匀变形转化为集中变形,导致形成颈缩。

材料的塑性性能通常用试样断后残留的变形来衡量。

轴向拉伸的塑性性能通常用伸长率

和断面收缩率

来表示,计算公式为

式中,l0、A0分别表示试样的原始标距和原始面积;l1、A1分别表示试样标距的断后长度和断口面积。

五、实验步骤

1.取实验材料,并用游标卡尺量取其直径(量三次取平均值),记为d0;

2.量取试样标记范围的长度(量三次取平均值),记为l0;

3.将试样架在万能试验机上夹紧;

4.通过电脑控制给试样加载,并观察材料的变形过程,同时电脑将自动绘制出拉伸曲线;

5.待材料拉断为止,取下试样测量拉伸后试验的直径和长度(均测量三次),分别记作d1,l1。

六、数据记录及处理

1.拉伸试样拉伸前后的直径和长度

2.实验数据及处理结果

七、思考题

1.低碳钢和灰铸铁在常温静载拉伸时的力学性能和破坏形式有何异同?

答、低碳钢是塑性材料,在拉伸破坏时会有明显的屈服、强化和颈缩阶段,断裂后有较大的塑性变形。

灰铸铁是脆性材料,没有屈服、颈缩阶段,断裂变形很小。

2.测定材料的力学性能有何实用价值?

答、材料的力学性能反映了材料在外力作用下表现出的变形、破坏等方面的特性,是构件进行强度和刚度设计的依据。

3.你认为产生试验结果误差的因素有哪些?

应如何避免或减小其影响?

答、产生试验结果误差的因素:

加载速率、夹头的滑动、试样尺寸测量误差。

减小影响的方法:

缓慢加载,夹头夹紧,加预载荷,多测量几次试样的尺寸,取平均值。

实验二材料切变模量G的测定

一、实验目的

测定碳钢的剪切弹性模量G。

二、设备和仪器

1.游标卡尺,百分表,钢板尺

2.XH180型G值测定实验台

三、试验原理

试样直径d=10mm,标距L=230mm,表臂130mm,力臂200mm。

砝码四个,每个重

△F=1.96N(200克)。

在弹性范围内进行圆截面试样扭转实验时,扭矩T与扭转转角中之间的关系符合扭转变形的胡克定律

,

式中:

为截面的极惯性矩。

当试样长度L和极惯性矩IP均为已知时,只要测得扭矩增量△T和相应的扭转角增量△Φ,可由式

计算得到材料的切变模量。

试样受扭后,加力杆绕试样轴线转动,使右端产生铅垂位移B(单位为mm),该位移由安装在B端的百分表测量。

当铅垂位移很小时,加力杆的转动角(亦即试样扭转角)△Φ也很小,应有tan(△Φ)=B/b≈△Φ,式中b为百分表触头到式样端面圆心的距离,加力杆的转角△Φ即为圆截面试样两端面的相对扭转角△Φ(单位为弧度)。

四、试验步骤

1.试验前用手指轻轻敲击砝码盘,观察百分表是否灵活摆动,以检查装卡是否正确。

2.记录百分表初末读数或将百分表调零。

3.逐级加载,每级增加一个砝码后记录百分表初末读数,共加载四次,由于顶丝有微小滑动,每个砝码多次加卸记录其引起的位移不一样,然后卸载,重复上述步骤,共测量三次。

五、注意事项

1.砝码要轻拿轻放,不要冲击加载。

不要在加力臂或砝码盘上用手施加过大力气。

2.不要拆卸或转动百分表,保证表杆与刚性臂间稳定、良好的接触。

六、实验结果处理

七、思考题

1.实验过程中,有时会出现加了砝码而百分表指针不动的现象,这是为什么?

应采取什么措施?

答、加载砝码时百分表指针不动的原因:

百分表可能出现故障,百分表触头没接触转角臂,转角臂与试样联接松动。

应采取的措施:

检查百分表;百分表触头接触转角臂,并且预压一圈;转角臂与试样联接牢固,不能有相对转动。

2.用等增量法加载测剪切弹性模量G与一次直接加载到允许的最大载荷测得的G值有何不同?

答、逐级加载方法所求出的弹性模量与一次加载到最终值所求出的弹性模

量不相同,采用逐级加载方法所求出的弹性模量可降低误差,同时可以验证材

料此时是否处于弹性状态,以保证实验结果的可靠性。

3.试件的形状和尺寸,选取的标距长度,对测定剪切弹性模量G有无影响?

答、弹性模量是材料的固有性质,与试件的尺寸和形状无关。

实验四纯弯曲梁的正应力实验

一、实验目的

1.测定梁在纯弯曲时横截面上正应力大小和分布规律;

2.验证纯弯曲梁的正应力计算公式。

二、实验仪器设备和工具

1.BDCL-3材料力学多功能实验台;

2.力&应变综合参数测试仪;

3.游标卡尺、钢板尺

三、实验原理及方法

梁横截面上任一点的正应力,计算公式为

式中:

M为弯矩,Iz为横截面中性轴的惯性矩;y为所求应力点到中性轴的距离。

为了测量梁在纯弯曲时横截面上正应力的分布规律,在梁的纯弯曲段沿梁侧面不同高度,平行于轴线贴有应变片。

实验可采用半桥单臂、公共补偿、多点测量方法。

加载采用增量法,即每增加等量的载荷△P,测出各点的应变增量

,然后分别取各点应变增量的平均值

,一次求出各点的应变增量

将实测应力值与理论应力值进行比较,以验证弯曲正应力公式。

四、实验步骤

1.设计好本实验所需的各类数据表格。

2.测量矩形截面梁的宽度b和高度h、载荷作用电到梁支点距离a及各应变片到中性层的距离yi,见附表1

3.拟定加载方案。

先选取适当的初载荷Po(一般取Po=lO%Pmax左右),估算Pmax(该实验载荷范围Pmax≤2000N),分4~6级加载。

4.按实验要求接好线,调整好仪器,检查整个测试系统是否处于正常工作状态。

5.加载。

均匀缓慢加载至初载荷Po,记下各点应变的初始读数;然后分级等增量加载,每增加一级载荷,依次记录各点电阻应变片的应变值

,直到最终载荷。

实验至少重读两次。

五、实验结果处理

1.数据记录

2.实验值计算

根据测得的各点应变值

求出应变增量平均值

,代入胡克定律计算各点的实验应力值,因

,所以

各点实验应力计算:

3.理论值计算

载荷增量△P=500N

弯矩增量△M=△P·a/2

各点理论计算:

4.绘出实验应力值和理论应力值的分布图

六、思考题

1.实验中为什么要进行温度补偿这?

如何实现温度补偿?

答、温度的变化会引起材料的体积与长度的变化,进而影响应变片的长度变化,导致测量值有误,温度补偿片就是要消除这个误差,那么得用同样的材料,它的线变系数和体变系数就相同,在同样温度变化下,变化值就相同,接上桥式电路就可以抵消掉温度的影响。

2.影响实验结果准确性的主要因素是什么?

答、应变片、拉力传感器、试样尺寸的测量准确性。

3.梁的自重对测试结果有无影响?

答、施加的荷载和测试应变成线性关系。

实验时,在加外载荷前,首先进行了测量电路的平衡(或记录初读数),然后加载进行测量,所测的数(或差值)是外载荷引起的,与梁自重无关。

实验六等强度梁弯曲试验

实验内容:

一般情况下,梁内不同横截面的弯矩不同。

因而在按最大弯矩所设计的等截面梁中,除最大弯矩所在截面,其余截面的材料强度均未得到充分利用。

因此,在工程中,常根据弯矩沿梁轴的变化情况,将梁也相应设计成变截面的。

从弯曲角度考虑,理想的变截面梁,是使所有横截面上的最大弯曲正应力均等于许用应力,即要求

由此得抗弯截面系数:

根据

设计梁的截面,各个横截面具有同样强度,这种梁称为等强度梁。

实验目的与要求:

(1)测定梁上下表面的应力,验证梁的弯曲理论。

(2)设计宽度不变、高度变化的等强度悬臂梁。

设计思路:

将试件固定在实验台架上,梁弯曲时,同一截面上表面产生压应变,下表面产生拉应变,上下表面产生的拉压应变绝对值相等。

计算公式

式中:

F一梁上所加的载荷;x一载荷作用点到测试点的距离;E一弹性模量;bx一梁的宽度;h一梁的厚度

在梁的上下表面分别粘贴上应变片R1、R2;如图6-1所示,当对梁施加载荷P时,梁产生弯曲变形,在梁内引起应力。

图6-1等强度梁外形图及布片图

关键技术分析:

梁任意截面上的弯矩:

根据梁弯曲正应力的计算公式:

根据胡克定律得梁表面各点的应变:

理论值与实验值比较:

如果截面宽度b沿梁轴保持不变,得截面高度为:

实验过程

1.拟定加载方案。

选取适当的初载荷P0(一般取Po=10%Pmax左右),估算最大载荷Pmax(该实验载荷范围≤100N),一般分4~6级加载。

2.实验采用多点测量中半桥单臂公共补偿接线法。

将悬臂梁上两点应变片按序号接到电阻应变仪测试通道上,温度补偿片接电阻应变仪公共补偿端。

3.按实验要求接好线,调整好仪器,检查整个系统是否处于正常工作状态。

4.实验加载,旋转手轮向拉的方向加载。

要均匀慢速加载至初载荷P0。

记下各点应变片的初读数或应变与加载力同时清零;然后逐级加载,每增加一级载荷,依次记录各点电阻应变仪的的读数,直到最终载荷。

实验至少重复三次。

附表1试件相关数据

梁的尺寸和有关参数

梁的高度

h=8mm

测试点的宽度

bx=mm

载荷作用点到固定点距离

x=285mm

弹性模量

E=206Gpa

泊松比

μ=0.28

附表2实验数据

载荷(N)

P

△P

应变仪读数ε

R1

ε1

△ε1

平均值

R2

ε2

△ε2

平均值

R3

ε3

△ε3

平均值

R4

ε4

△ε4

平均值

实验总结

1、理论计算应力

2、实验应力

3、理论值与实验值比较

4、设计宽度b=20mm等强度悬臂梁,画出梁的图形。

实验八薄壁圆筒在弯扭组合变形下主应力测定

实验内容:

构件在弯扭组合作用下,根据强度理论,其强度条件是

。

计算当量应力

,首先要确定主应力,而主应力的方向是未知的,所以不能直接测量主应力。

通过测定三个不同方向的应变,计算主应变,最后计算出主应力的大小和方向。

本实验测定应变的三个方向分别是-45°、0°和45°。

实验目的与要求:

1、用电法测定平面应力状态下一点的主应力的大小和方向

2、进一步熟悉电阻应变仪的使用,学会1/4桥法测应变的实验方法

设计思路:

为了测量圆管的应力大小和方向,在圆管某一截面的管顶B点、管底D点各粘贴一个45°应变花,测得圆管顶B点的-45°、0°和45°三个方向的线应变

、

、

。

应变花的粘贴示意图实验装置示意图

关键技术分析:

由材料力学公式:

得

从以上三式解得

主应变

根据广义胡克定律

1、实验得主应力

大小

方向

2、理论计算主应力

3、误差

实验过程

1.测量试件尺寸、力臂长度和测点距力臂的距离,确定试件有关参数。

附表1

2.拟定加载方案。

先选取适当的初载荷P0(一般取Po=lO%Pmax左右)。

估算Pmax(该实验载荷范围Pmax<400N),分4~6级加载。

3.根据加载方案,调整好实验加载装置。

4.加载。

均匀缓慢加载至初载荷Po,记下各点应变的初始读数;然后分级等增量加载,每增加一级载荷,依次记录各点电阻应变片的应变值,直到最终载荷。

实验至少重复两次。

5.作完试验后,卸掉载荷,关闭电源,整理好所用仪器设备,清理实验现场,将所用仪器设备复原,实验资料交指导教师检查签字。

6.实验装置中,圆筒的管壁很薄,为避免损坏装置,注意切勿超载,不能用力扳动圆筒的自由端和力臂。

附表1(试件相关数据)

实验结果处理

弯扭实验数据表格

实验总结

实验得主应力