流体力学结课论文.docx

《流体力学结课论文.docx》由会员分享,可在线阅读,更多相关《流体力学结课论文.docx(14页珍藏版)》请在冰豆网上搜索。

流体力学结课论文

离心通风机气体流动的流体力学分析

摘要:

本文从流体力学的角度进行了详尽的分析研究,介绍了风机的选型对抽风量的影响,探讨了管路系统中的摩擦阻力、局部阻力、风管直径大小、弯头的曲率半径等对风量风压的影响;同时介绍了离心风机特性、抽风系统的管网特性,管网中实际阻力与风机额定风压与风量的关系;应用计算流体力学软件FLUENT对4-73№10D离心式通风机内部的三维气体流动进行了数值模拟分析,重点分析了各个部分的压强和速度分布。

关键词:

管网特性;离心式通风机;三维数值模拟;压力场;流场

1引言

由于通风机流场的试验测量存在许多难,使得数值模拟成为研究叶轮机械流场的一种重要手段。

随着计算流体力学和计算机的快速发展,流体机械的内部流场研究有了很大的进展,从二维、准三维流动发展到全三维流动。

Guo和Kim用定常和非定常的三维RANS方法分析了前向离心通风机流动情况;Carolus和Stremel通过CFX针对风机进风处的湍流分析得出压强和噪声的关系;Meakhail等利用PIV试验方法和CFX模拟相结合的方法对叶轮区域进行了分析。

但是很多的研究者都是选取某一个流道或单元作为研究对象,从而忽略了蜗壳的非对称性导致流动的非轴对称性,或者把实际风机模型简化无法得到真正的内部流场。

本文运用商业软件FLUENT6.3,对4-73№10D离心式通风机在设计工况下进行定常三维流动数值模拟,捕捉内部流动现象,揭示风机流动实际情况,为风机的进一步改进,扩大运行工况提供理论依据。

2抽风系统的流体力学分析

2.1摩擦阻力对抽风量和风压的影响

空气沿通风管道内流动时会产生两类阻力,一是由空气和管壁间的摩擦所造成的摩擦阻力(又称沿程阻力);二是空气经过风管内某些部件(如弯头、三通、吸风罩、蝶阀等)时发生方向和速度的变化以与产生涡流等原因而产生的局部阻力。

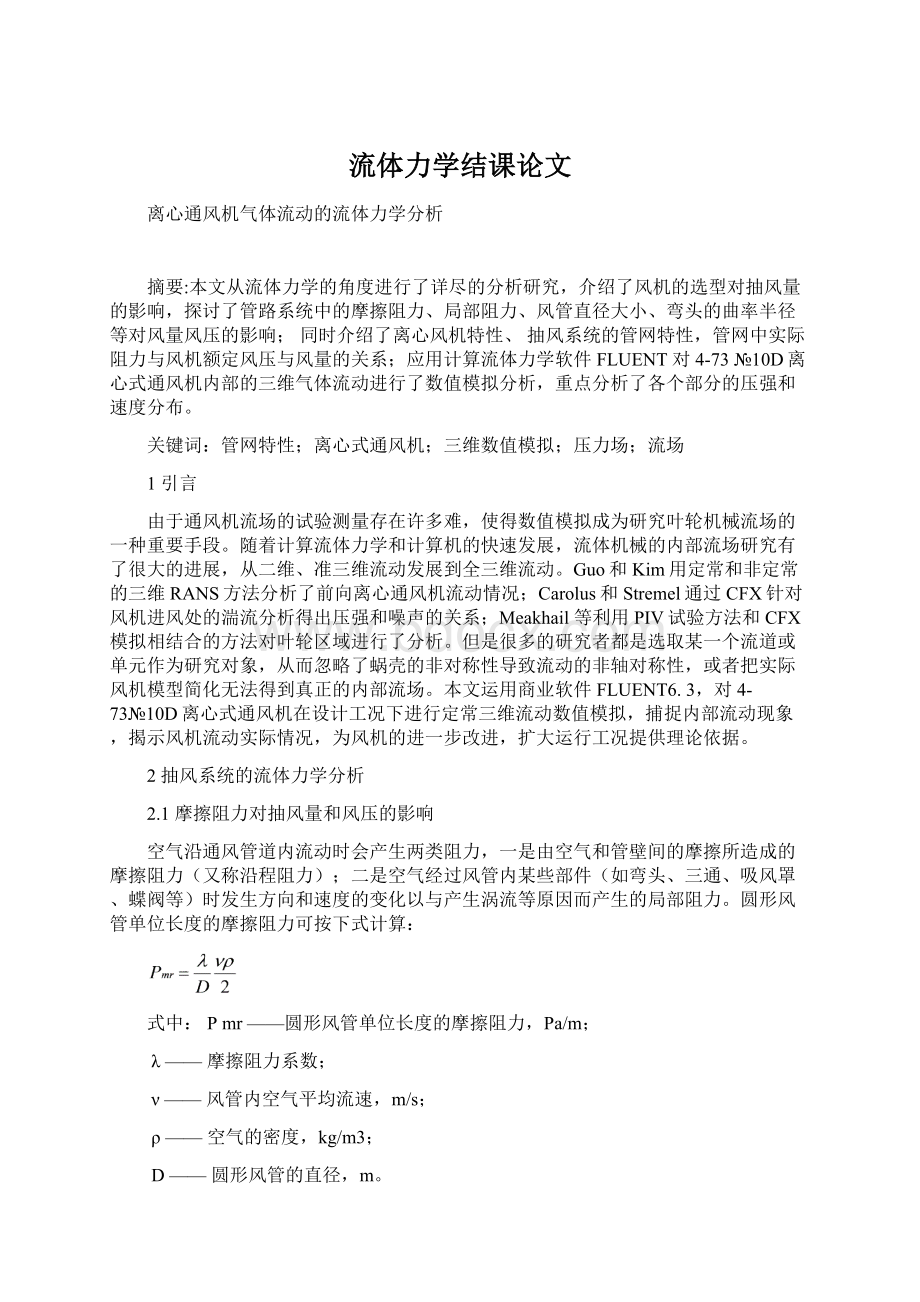

圆形风管单位长度的摩擦阻力可按下式计算:

式中:

Pmr——圆形风管单位长度的摩擦阻力,Pa/m;

λ——摩擦阻力系数;

ν——风管内空气平均流速,m/s;

ρ——空气的密度,kg/m3;

D——圆形风管的直径,m。

在计算这两类阻力时,通常是按照层流状态来取摩擦阻力系数λ的,这时,沿程的压力损失与空气流速的一次方成正比,当流速增大超过临界流速Re=2300时,风管内的空气流型变为紊流状态,则管内沿程的压力损失与空气流速的1.75~2.0次方成正比,也就是说,沿程阻力增加了近1倍。

通常把风管内壁看作是水力光滑管,即管壁的绝对粗糙度K=0.1mm来计算的,而实际上,使用一段时间后,风机叶轮、风管、弯头、伞形抽风罩、折流板气水分离器等处内壁沾满了油漆,这时风管内壁已经变成了水力粗糙管(或称阻力平方区),管壁的绝对粗糙度值K≈0.9~3.0mm;这时,单位长度实际摩擦阻力P′mr应为计算单位长度摩擦阻力乘以修正系数β,即:

P′mr=β×Pmr

假设:

风管内空气流速为10m/s,绝对粗糙度值K=0.1mm,则:

修正系数β=(Kν)0.25=(0.1×10)0.25=1

(1)

式中:

K——风管内壁绝对粗糙度,mm;

ν——风管内空气流速,m/s。

再假设:

风管内空气流速不变,仍为10m/s,但绝对粗糙度值K=1mm,则:

修正系数β=(Kν)0.25=(1×10)0.25=1.78

(2)也就是说,这时单位长度风管内的摩擦阻力是原来的1.78倍。

再假设:

风管内空气流速为10m/s,绝对粗糙度值K=2mm,则:

修正系数β=(Kν)0.25=(2×10)0.25=2.114(3)这时,单位长度风管内的摩擦阻力是原来的2.114倍。

还有一个很重要的原因是,很多厂家在使用水帘喷漆室时,不添加或不按时按量添加漆雾絮凝剂,再就是不定时打捞漆泥漆渣,水中大量的漆泥随着循环水流挂在折流板、挡水板、涡旋板、风管内壁上,使得内壁绝对粗糙度大幅增加,摩擦阻力也增加了许多倍。

这就是众多的喷漆室使用一段时间后风压下降、抽风量减小、漆雾外溢的原因之一。

笔者认为,设计时风压选择不能仅仅放10%~20%的余量,而是最好增加80%左右的富余量;要定期清理风机叶轮、蜗壳、风管、折流板等抽风系统内的漆泥,而这是许多厂家不注重的,应对操作人员进行使用和维护的培训。

2.2局部阻力的影响

在风道中流动的流体,在通过弯头、阀门、变径管等处,方向和断面积大小发生改变,有可能产生涡流损失或碰撞损失,这些称为局部阻力。

风道部件的局部阻力可按下式计算:

式中:

ΔP——风管部件的局部阻力,Pa;

ξ——局部阻力系数;

ν——风管内空气平均流速,m/s;

ρ——空气的密度,kg/m3。

在一般通风系统中,由于风管中各部件形状不一,局部阻力系数很难计算,通常通过试验测定,而后查表确定。

而实际风管系统由于管径、流速、介质、曲率半径、渐扩角等大小不一,一旦有1个参数变化,其管路系统中实际局部阻力也是变化的。

例如,折流板汽水分离器在使用一段时间后,表面会沾上漆泥,使得局部阻力增大,空气流速下降;断面面积变小,又使得空气流速加快,空气中含漆雾颗粒增加,空气密度增大,局部阻力系数也会变大,在这种状况下,气体会产生漩涡,气流变成紊流状态,这些因素都会导致折流板处的局部阻力增大、抽风量下降。

局部阻力系数ξ是针对某一过流断面平均流速而言的,但是,各种管件的局部阻力损失,不是发生在流动的某一断面上,而是发生在一段长度的流段中,如果2个部件相隔太近,那么它们之间就会相互影响,这时流动的状况就复杂了,就不能用手册中给定的ξ来计算了。

因为,手册中的ξ值都是在没有其它阻力影响的条件下测定的。

例如:

为了降低喷漆室的高度,在喷漆室后部顶上,往往是1个伞形吸风罩和蝶阀、弯头与风机吸风口直接连接,中间很少有直管过渡,这时,这一流段的局部阻力就不是几个部件的阻力相加那么简单了。

阻力系数ξ会有变化,管道中会产生漩涡,主流受到压缩或扩散,流速分布会迅速改组,黏性阻力和惯性阻力都会显著增大。

2.3风管直径大小对风速的影响

管内空气流速在6~14m/s为宜,最好不超过10m/s。

有些制造商为节省材料成本,将风管直径做得很小,使管内风速过大,甚至达到24m/s,使得风阻急剧增大,当轴功率一定时,抽风量会下降,导致漆雾无法抽出去。

例如,某企业为外地某厂生产的2台喷漆室,抽风效果一直很差,漆雾外溢严重,2次更换风机后,仍然无法解决问题,笔者到现场发现,风机风管直径设计太小,风管内的摩擦阻力和局部阻力都陡然增大,导致抽风量严重下降,结果仅仅更换了大直径的风管就彻底解决了问题。

还有,风机出风口至风管排气口长度问题,一般应将排风管接出车间外屋顶2m以上高度,以利用大气压差。

目前常见的问题是一些设计人员设计时往往只考虑风机进风段的阻力问题,不考虑风机出风段的风阻,更不考虑室外排风管的高度,这是欠妥的。

2.4弯头的曲率半径对局部阻力系数的影响

90°的风管弯头其局部阻力系数ξ与风管弯曲的曲率半径与与风管直径之比R/D成反比,R/D越大,ξ值越小;如:

R/D为1时,ξ为0.23,R/D为2时,ξ为0.15,R/D为2.5时,ξ为0.13,当R/D大于2.5时,减少效果就不明显了。

一般应采用R/D为2.0~2.5,这样局部阻力系数ξ可小些。

需要说明的是,这里所指的风管弯头是指的光滑圆风管,在制造中,一般都是分成5段制作,放样、滚圆,再咬边或焊接成一个整体(俗称虾米弯),而这样一个90°的虾米弯头,其阻力系数比光滑园风管弯头的又要大,如:

R/D为1时,虾米弯的ξ值为0.33,R/D为2时,ξ为0.19,而这是设计者们通常忽视的地方。

更有些厂家为降低造价,多采用R/D为1,这是不可取的。

这些地方累积起来,管网系统的压力损失就大了。

风管弯头的局部阻力系数ξ同时还与弯曲角度成正比,如弯曲角度越大,则阻力系数越大,一般应尽量采用45°、60°和90°的弯头。

3抽风系统的管网特性与工作点分析

3.1离心风机特性

离心风机即使在转速相同时,它所输送的风量也可能各不相同。

系统的压力损失小时,要求的风机风压ΔP=ξ2ν2ρ就小,则输送的风量就大;反之,系统的压力损失大时,所要求的风机风压就大,则输送的风量就小。

风机的特性曲线见图1。

从中可看出,风机可以在各种不同的风量下工作。

在抽风系统中,风机将按其特性曲线上的某一点工作,在此点上,风机的风量与系统中的压力得到平衡,由此也确定了风机的风量。

但正是风机的这种自动平衡的性能,致使有时在实际情况下,风机的风量和风压满足不了设计要求。

图1风机的特性曲线

3.2抽风系统管网特性

风机在抽风管路系统中工作时,其风量、风压等参数不仅取决于风机本身的性能,还与整个管网系统的特性有关(管网特性曲线与工作点见图2)。

管路系统的总阻力由系统中各种压力损失的总和、吸入气体所受压力与排出气体所受压力的压力差(当由大气吸入气体并排出大气时,压差等于0)和由管网排出时的动压3部分组成,即图中的P2=f2(Q)曲线所示。

更多情况下,管路特性曲线只取决于管路系统的总阻力和管网排出时的动压,且二者均与流量Q的平方成正比;管路特性曲线P2=f2(Q)和风机的性能曲线P1=f1(Q)的交点D也就是风机的工作点。

当管网中实际阻力大于风机的额定风压时,则风量会减少;反之,当管网中实际阻力小于风机的额定风压时,则风量会增大(管内特性曲线与风机性能关系见图3)。

图2管网特性曲线与工作点图3管内特性曲线与风机性能曲线

如上所述,喷漆室在使用一段时间后,由于管网系统中阻力逐渐变大,风机渐渐无法克服系统的压力损失,致使抽风量逐步降低,无法将过喷的漆雾与有机溶剂抽出,造成漆雾外溢到车间里;同时,喷漆室内工件表面附近的空气中充斥着粒径大小不等的漆雾颗粒,很多黏在工件表面,影响表面喷涂质量。

还要指出的是:

一般风管系统中的局部阻力计算是建立在一个理想的管网结构和静态的模型基础上的,但实际上多种结构设计本身的不足和在使用过程中动态的变化,使得所计算的局部阻力和实际使用中的风阻差别很大,这也是现今一些喷漆室的问题所在。

4流场控制方程的建立

通风机内流速较低,可视为不可压缩流动,以恒定角速度旋转的叶轮中,当选用与叶轮一起旋转的非惯性坐标系来描述相对运动时,可认为叶轮内的相对运动是定常的。

因此叶轮内不可压缩,均质,密度为常数的连续性方程和运动方程为

(1)质量守恒方程

(2)动量守恒方程

式中W——相对速度;

P——压强

f——质量力;

μ——粘性系数;

R——半径;

-2ω×W——哥氏力;

-ω×(ω×R)——离心力。

(3)湍动能方程

(4)湍动能耗散率方程

(5)湍流粘度系数方程

式中C1,C2,σK,σε,Cμ——经验常数;

Ui,Uj——i,j方向的速度;

Xi,Xj——i,j方向的节点坐标;

ρ——流体密度;

P——压力;

Fi——体积力;

η,ηt——层流和湍流的粘度系数;

K——湍动能;

Ε——湍动能耗散率。

5计算对象与边界条件

5.1 风机模型参数

分析对象为4-73№10D离心通风机,由进气室、集流器、叶轮和蜗壳组成。

在Pro/E中建立模型,为解决问题的方便,在整机的装配中让绝对坐标和相对坐标处于同一位置,原点位于叶轮后盘中心外壁上,X轴负方向为蜗壳出口方向,Y轴负方向为蜗壳的进气方向,Z轴正方向为进气室进口方向。

叶片后倾,进、出口角分别为32°、45°