质量异常事故处理流程.docx

《质量异常事故处理流程.docx》由会员分享,可在线阅读,更多相关《质量异常事故处理流程.docx(13页珍藏版)》请在冰豆网上搜索。

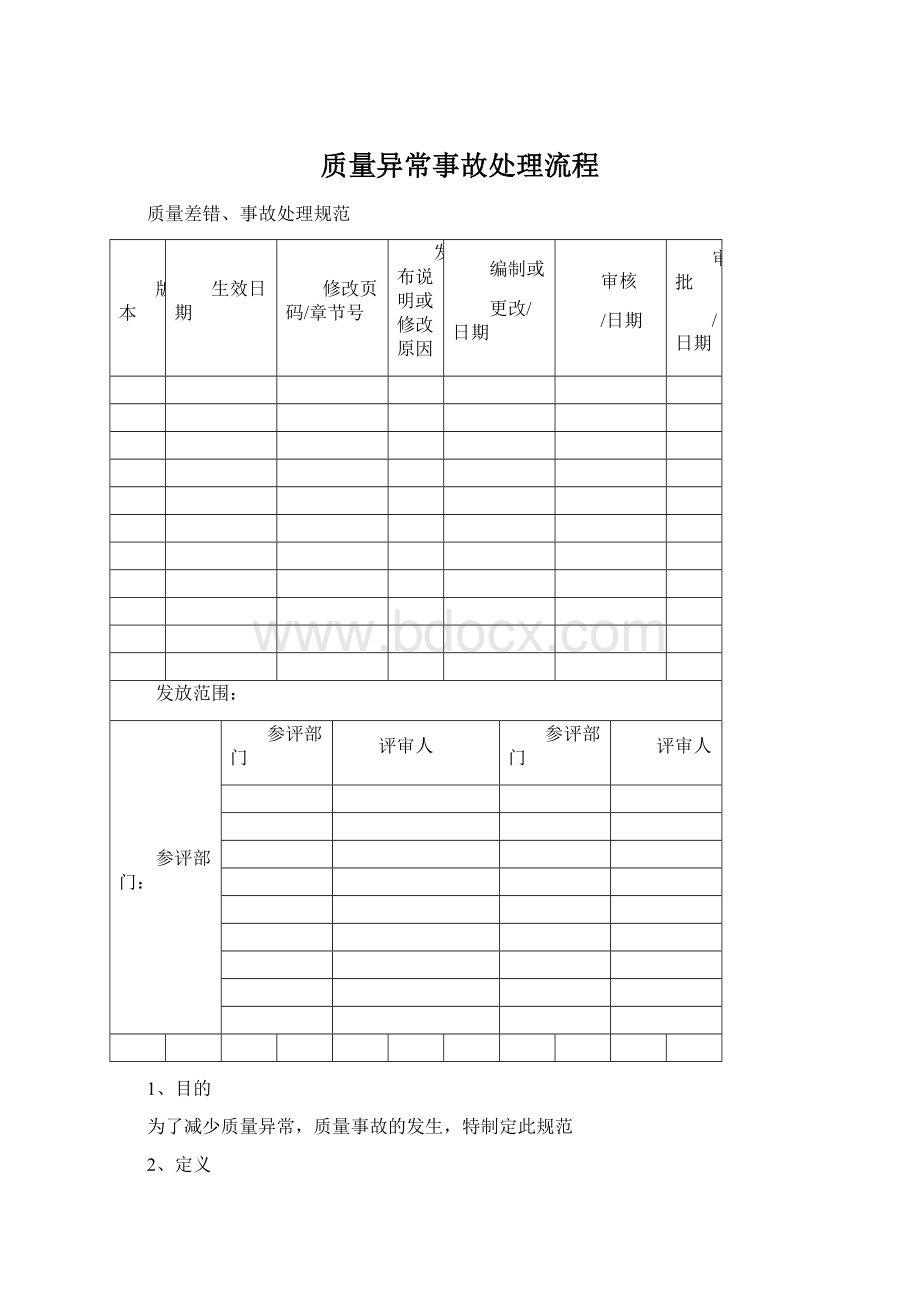

质量异常事故处理流程

质量差错、事故处理规范

版本

生效日期

修改页码/章节号

发布说明或修改原因

编制或

更改/日期

审核

/日期

审批

/日期

发放范围:

参评部门:

参评部门

评审人

参评部门

评审人

1、目的

为了减少质量异常,质量事故的发生,特制定此规范

2、定义

质量异常:

质量事故:

3、范围

适用于本公司内所有的生产部门

4、职责

4.1质量部负责组织对质量差错、质量事故的调查、处理,并负责质量事故报告的编写。

质量部核算事故损失金额,来确认质量事故等级。

4.2发生质量差错、质量事故的部门有责任与义务配合质量部对质量事故进行调查。

当对质量差错、质量事故认定存在异议时可以向质量部提出复议。

4.3人力资源部负责执行对质量差错、质量事故责任人的处分、处罚并存档、记录。

5、质量异常、质量事故处理流程(见附表一)

6、质量差错、质量事故的分类及处罚(见附表二)

7、质量损失统计(见表三)

8、质量事故处理原则

8.1凡生产部发生质量事故,该生产部负责人应第一时间将事故发生的基本信息进行描述并记录,报质量部该车间人员,发生的质量事故没有上报一律视为瞒报。

8.2凡质量事故质量部均应按《纠正和预防措施控制程序》执行。

8.3凡质量事故处理结果在公司内进行通报要经质量部经理审核。

8.4凡质量事故,事故责任人与调查人均不得隐瞒事实真相。

附表一:

质量异常、质量事故处理流程

生产部

发现质量异常或不合格

质量部

填写不合格描述

技术部

填写技术部意见

生产计划物流部

裁决,反馈予

质量部

制程控制专员

制程控制专员

生产部负责人

审批事故调查报告及处理意见

附表二:

发现质量事故通知现场巡检

质量事故认定

确认质量事故

核算损失

执行处理意见进行处罚

编写事故调查报告并提出处理意见

质量部

质量部经理、生产副总

人力资源部

附表二:

质量异常的分类及处罚

分类

定义

处理流程

处罚

批准

质量差错

一般质量异常

一般质量差错是指未造成经济损失,但存在潜在轻微或一般质量事故隐患影响质量。

一般质量差错出现后由制程控制专员责令当事人进行立即改正,如未进行改正则立即上报该部门主管或质量部主管。

一般质量差错第一次发现对于当事人口头警告,记录并通知当班班长,发生拒不整改的情况由质量部制程控制专员填写质量差错处理单由人力资源部,按照员工手册规定给予申诫处分(对当事人处以20元的罚款)

质量部经理

严重质量异常

严重质量差错是指未按工艺文件或规范操作,但尚未造成损失的事件。

严重质量差错出现后由制程控制专员责令当事人进行立即改正,如未进行改正则立即上报该部门主管或质量部主管。

严重质量差错发生后由质量部制程控制专员填写质量差错处理单,由人力资源部按照员工手册规定给予警告处分(对当事人处以50元的罚款

质量部经理

质量事故分类及处罚

定义

处理流程

处罚

批准

一般质量事故

单晶车间

一般质量事故是指事故的发生是人为因素造成的,对产品质量有影响,一次性直接经济损失0.4万元以下,影响轻微。

如:

工装设备的损坏、机加工过程出现残次品等。

一般事故发生后,当事人或发现人应立即通知部门主管及质量部现场人员,由事故部门负责人组织写出书面材料,交质量部现场人员,由事故部门负责人组织有关人员将事故原因调查清楚,作出相应的纠正预防措施。

由质量部人员编写事故报告,报质量部经理、生产高级经理审批

一般质量事故发生后,损失金额在2000元以下的对责任人记申诫一次(罚款20元);责任主管、班长通报批评;损失金额在2000元-4000元之间的对责任人记警告一次(罚款100元);责任主管、班长各记申诫一次(罚款50元),责任人、直接主管写出书面检查报公司质量部,事故部门负责人写出书面改进措施报质量部经理、生产副总审批,报质量部归档。

质量部经理,生产副总

严重质量事故

严重质量事故是指事故的发生是人为因素造成的,对产品质量有严重影响,一次性直接经济损失0.4万元-3.5万元的质量事故;如:

工装设备人为原因或操作原因损坏、机加工过程出现残次品等。

严重质量事故当事人或发现人应立即通知部门主管及质量部现场人员,由事故部门负责人组织写出书面材料,交质量部现场人员,由事故部门负责人组织有关人员将事故原因调查清楚,作出相应的纠正预防措施,由质量部制程控制专员编写事故报告,报质量部经理、生产高级经理审批。

严重质量事故发生后,由质量部经理对事故作出相应的处理决定,对责任人处以产品损失价值的1%罚款(最少记警告一次,最多记小过一次),责任经理、主管、班长各按事故损失价值的0.5%罚款(最少记申诫一次,最多记警告一次)。

由责任人、直接主管和事故部门负责人写出书面检查,报公司质量部,事故部门负责人写出书面改进措施报质量部经理、生产副总审批,并在质量部归档。

质量部经理,生产副总

特大质量事故

重大质量事故是指事故的发生对产品的质量造成重大影响,且该事故的发生带来严重的经济损失,造成生产停产或产品的成批返工返修或导致产品彻底报废,一次性直接经济损失3.5万元以上的质量事故。

重大事故发生后,当事人或发现人应立即通知部门主管,报质量部经理,由质量部经理亲自组织有关人员对事故彻底调查清楚后,采取相应的纠正措施,任何人员不得私自采取措施或掩盖事故真相。

由事故部门主管填写书面材料,交质量部现场品管,由质量部品管编写事故报告,报质量部经理审核,审核完毕报生产副总经理批准。

重大质量事故发生后,质量部经理对事故作出相应的处理决定,产品损失价值的3%中的40%由责任人承担,分两个月进行处罚;产品损失价值的3%中的30%由责任班长承担,分两个月进行处罚;产品损失价值的3%中的20%由责任主管承担;产品损失价值的3%中的10%由责任经理承担。

由责任人、直接负责人和事故部门负责人写出书面检查报公司质量部,事故部门负责人写出书面改进措施报生产副总经理审批,报质量部备案。

一、一般质量异常:

1、未按规定穿戴工服或安全防护用具。

2、无尘车间卫生不合格。

3、卫生工具或生产用具摆放杂乱无章。

4、开炉或开机前点检不到位或点检项目不齐全。

5、在规定的时间点未做记录。

6、生产记录不完整或记录错误。

7、检验记录不完整或检验数据错误。

8、人员不在岗——开启的机器周围无操作人员。

9、因人为原因造成磕碰,影响产品的后续加工。

10、装料、喷涂、下料、上料、粘棒、去胶、插片、检片不规范,未造成损失的。

11、硅锭、圆棒编号书写错误或与随工单不符。

12、其他现场发现以上未列举到、情节一般的违规项。

二、严重质量异常:

1.私自改变工艺流程或操作步骤(经现场技术员和制程控制专员许可的操作除外)

2.上班期间睡岗、脱岗、离岗。

3.接触原料的操作人员未按照规定佩戴手套或者口罩造成原料污染。

4.搬运装卸过程中动作过大,致使原料、半成品或成品损坏。

5.伪造、变造原始记录。

6.私自修改参数。

7.。

8.管理不善造成硅棒、硅片丢失。

9.其他现场发现以上未列举到、情节严重的违规项。

备注:

1.同样的一般质量差错当班连续发生3起(含)以上,直接对当班班长进行处罚,记申诫处分(罚款50元)。

2.同样的一般质量差错一周内发生6起(含)以上,直接对车间主管进行处罚,记申诫处分(罚款50元)。

3.同样的一般质量差错一个月内发生8起(含)以上,直接对车间主管进行处罚,记警告处分(罚款100元)。

4.同样的严重质量差错当班连续发生2起(含)以上,直接对当班班长进行处罚,记警告处分(罚款100元)。

5.同样的严重质量差错一个月内发生4起(含)以上,直接对车间负责人进行处罚,记警告处分(罚款100元)。

6、人为操作造成单晶配料、多晶配料漏放母合金,二次加料器掉落、重锤或导流筒浸硅,槽穿错并开机加工、人为摔碎晶棒,操作不善导致硅锭破裂或圆棒拉断直接定义为严重质量事故,对责任人罚款150元,对责任经理、主管、班长罚款50元。

7、每一起质量事故都要调查清楚事故原因,确定责任部门、责任人。

对生产过程管控中发现问题或差错:

根据事故原因确定为员工的责任(如:

违规操作、操作失误等),则对责任人按照处罚条例进行处理,对管理人员通报批评,最多记警告一次,罚款50元。

根据事故原因确定为管理责任(如:

无证上岗、培训不到位、安全防护及劳保用品不到位等),则对责任班长、主管、经理按照处罚条例进行处理,对当事人进行批评教育,最多记申诫一次。

1)对生产过程管控中发现问题或差错:

要对员工重罚,对管理人员轻罚;

2)对事故后的管控:

要重罚管理人员,轻罚犯错员工。

8、判断为人为质量事故,但事故责任部门无法确定直接责任人,则定义事故责任部门的直接领导为责任人。

9、瞒报质量事故、隐瞒质量事故真相、破坏事故现场的行为直接定义为严重质量事故,所有相关人员加倍处罚。

10、其他部门人员现场发现违规操作报质量部制程控制专员按照本规范进行处理。

附表三质量损失统计

1、原料清洗工序质量事故生产损失核算

生产损失=清洗工序加工费*可回收硅料重量+损失硅料计算重量*(硅料计划价+清洗工序加工费)

额外辅料损失

名称

型号

数量

单价

总价

氢氟酸

48%-50%(AR)

硝酸

65%-68%(AR)

角磨机

Bosch7-100

砂轮片

100*10

2、单晶工序质量事故生产损失核算

生产损失=埚底量*(清洗加工费+埚底料差价)+可用墩埚量*(清洗加工费+可用墩埚料差价)+[(本次生产运行时间-等径时间)*单晶加工成本+石英坩埚单价]*(埚底量+可用墩埚量+提纯多晶量)/投炉量+额外辅料损失+设备损失

额外辅料损失

名称

型号

数量

单价

总价

石英坩埚

电费

原料清洗

人工费

设备损失

名称

型号

数量

单价/套

总价

下轴波纹管

三瓣埚

托盘

石墨柱

石墨电极

石墨螺丝

加热器

石墨碳毡

3、多晶工序质量事故生产损失核算

生产损失=(制造加工费+实时机加工费)*可回收硅原料重量+损失原料重量*(多晶料计划价+制造加工费+实时机加工费)+额外辅料损失+设备损失

额外辅料损失

名称

数量

单价

单价

总价

坩埚

硅料

电费

原料清洗

铸锭人工费

氮化硅

溢流线

溢流棉

设备损失

名称

型号

数量

单