材力实验讲义A1.docx

《材力实验讲义A1.docx》由会员分享,可在线阅读,更多相关《材力实验讲义A1.docx(22页珍藏版)》请在冰豆网上搜索。

材力实验讲义A1

实验一电测法基本原理及贴片实验

预习要求:

预习材力(Ⅱ)‘应力分析的实验方法’一章中有关电测法的内容。

一、实验目的

1、了解电测法的基本原理;

2、了解应变片的基本构造和特点;

3、学习应变片的贴片方法;

二、实验设备与仪器

1、贴片工具;

2、数字万用表;

3、应变片;

4、硬铝拉伸试样;

5、电阻应变仪;

6、万能试验机。

三、电测法基本原理和应变片的粘贴及检验方法

1)电测法基本原理:

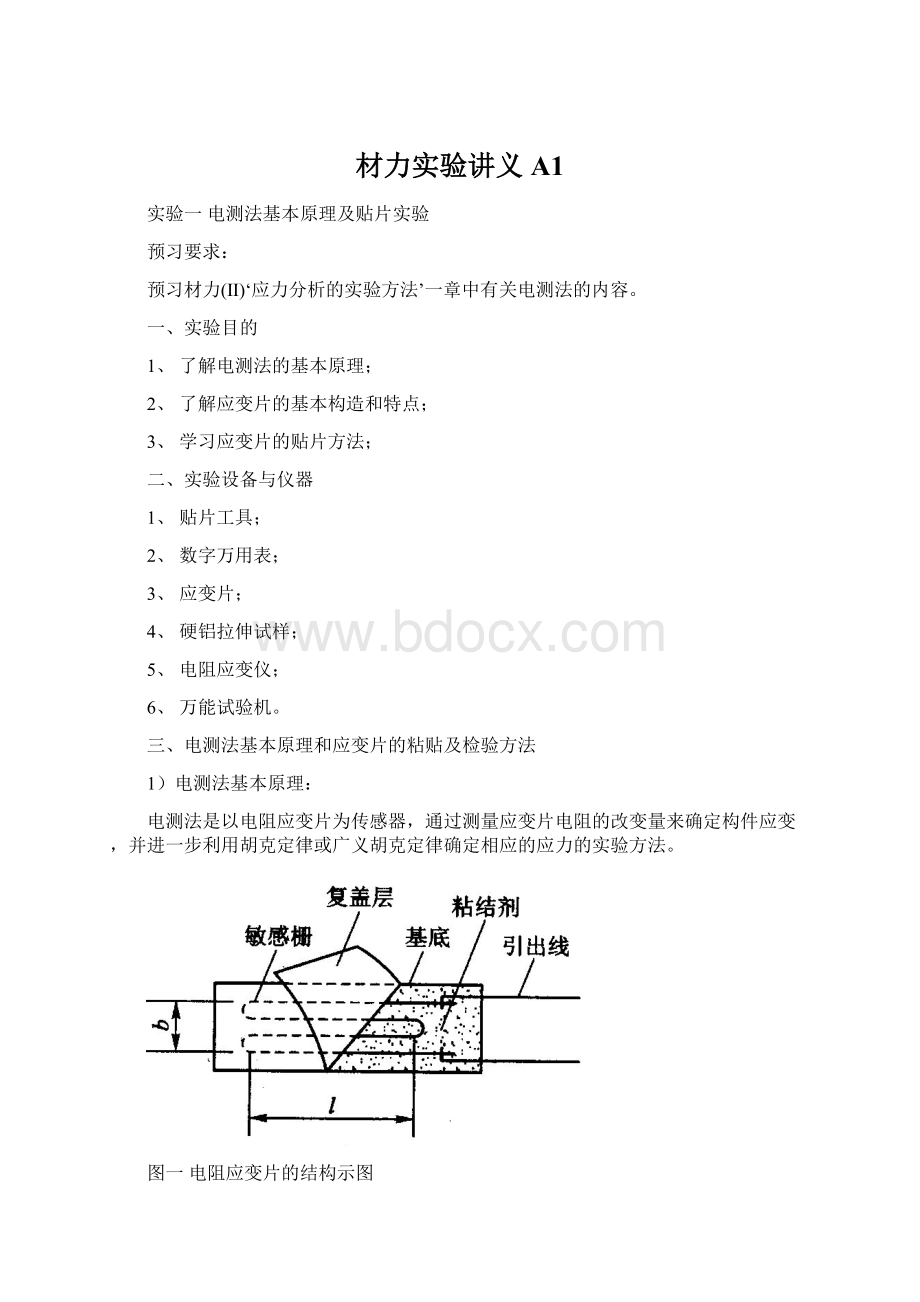

电测法是以电阻应变片为传感器,通过测量应变片电阻的改变量来确定构件应变,并进一步利用胡克定律或广义胡克定律确定相应的应力的实验方法。

图一电阻应变片的结构示图

试验时,将应变片粘贴在构件表面需测应变的部位,并使应变片的纵向沿需测应变的方向。

当构件该处沿应变片纵向发生正应变时,应变片也产生同样的变形,这时,敏感栅的电阻由初始值R变为R+ΔR。

在一定范围内,敏感栅的电阻变化率ΔR/R与正应变ε成正比,即:

(1)

上式中,比例常数k为应变片的灵敏系数。

故只要测出敏感栅的电阻变化率,即可确定相应的应变。

构件的应变值一般都很小,相应的应变片的电阻变化率也很小,需要用专门的仪器进行测量,测量应变片的电阻变化率的仪器称为电阻应变仪,其基本测量电路为一惠斯通电桥。

图二电阻应变仪的基本测量电路

电桥B、D端的输出电压为:

(2)

当每一电阻分别改变

时,B、D端的输出电压变为:

(3)

略去高阶小量,上式可写为:

(4)

在测试时,一般四个电阻的初始值相等,则上式变为:

(5)

将式

(1)代入上式,得到:

(6)

如果将应变仪的读数按应变标定,则应变仪的读数为:

(7)

2)应变片的贴片方法:

在电测应力分析中,应变片的粘贴质量很大程度上决定了测量数据的可靠性。

这就要求粘结层薄而均匀,无气泡,充分固化,既不产生蠕滑又不脱胶。

应变片的粘贴完全由手工操作,故需要实践经验的积累,才能达到较高的粘贴质量。

应变片的粘贴过程如下:

1、应变片的筛选。

直观检查应变片的表面质量,看是否有弯折、锈蚀、局部破损;用万用表测量应变片电阻,看与所给值是否符合。

2、试样表面处理。

首先用砂纸将贴片表面区域打磨,打磨方向应与应变片轴线成45度角,然后用划针划出贴片位置的标志线,并用蘸有丙酮的药棉清洗打磨位置,直至药棉清洁为止。

3、应变片粘贴。

待试件风干后,在贴片表面涂一薄层快干胶,用手指(或镊子)捏住应变片的引出线,将应变片放在试样上,并使应变片的基准线与试件上的标志线对齐。

然后盖上聚氯乙烯透明薄膜(或玻璃纸),用拇指按压应变片(一般半分钟即可),挤出气泡和多余胶水,以保证粘结层薄而均匀,但应避免按压时应变片滑动。

经过适宜的干燥时间后,将透明薄膜揭开,检查应变片的粘贴情况。

4、导线的连接和固定。

应变片的引出线和应变仪的接口之间需用导线连接,导线一般采用铜导线。

导线与应变片引出线的连接一般通过接线端子过渡。

接线端子用502胶固定在试件上,导线头和接线端子上预先挂锡,然后将应变片引出线和导线焊接在端子上。

最后将导线固定在试件上,以免实验过程中拉断导线或应变片引出线接头。

5、检查。

首先检查应变片是否有局部隆起或皱折,应变片引出线是否粘在试件上。

然后用万用表检查导线连接后的应变片电阻值。

6、应变片的防潮保护。

粘贴好的应变片,如果长期暴露在空气中,会因受潮而降低粘结质量。

对于长期使用的应变片应在应变片表面涂上一层防潮保护层。

一般可用703、704、705胶等

3)试件的拉伸实验:

贴好应变片的试件在正式做实验前,应该预加一定载荷以检查贴片的有效性。

本次试件的拉伸实验就是检测应变片粘贴的有效性。

将贴好应变片的试件装夹在试验机上,并将应变仪设置好,然后将应变片的连接导线接在应变仪的相应接口上,预加一初载荷,记录下应变仪的读数,或进行清零,然后分2~3级等增量加载,记录下每级载荷增量下的应变增量。

如果各级应变增量值大致相等,则说明本次应变片粘贴是有效的。

实验二材料在轴向拉伸、压缩和扭转时的力学性能

预习要求:

1、预习教材中有关材料在拉伸、压缩、扭转时力学性能的内容;

2、预习本实验内容及微控电子万能试验机的原理和使用方法;

一、实验目的

1、观察低碳钢在拉伸时的各种现象,并测定低碳钢在拉伸时的屈服极限

,强度极限

,延伸率δ和断面收缩率;

2、观察铸铁在轴向拉伸时的各种现象;

3、观察低碳钢和铸铁在轴向压缩过程中的各种现象;

4、观察低碳钢和铸铁在扭转时的各种现象;

5、掌握微控电子万能试验机的操作方法。

二、实验设备与仪器

1、微控电子万能试验机;

2、扭转试验机;

3、50T微控电液伺服万能试验机;

4、游标卡尺。

三、试件

试验表明,试件的尺寸和形状对试验结果有影响。

为了便于比较各种材料的机械性能,国家标准中对试件的尺寸和形状有统一规定。

根据国家标准(GB6397—86),将金属拉伸比例试件的尺寸列表如下:

试件

标距长度

L0

横截面积

A0

圆试件直径

d0

表示延伸

率的符号

比例/长短

或10d0

任意

任意

δ10

或5d0

任意

任意

δ5

本实验的拉伸试件采用国家标准中规定的长比例试件(图一),试验段直径d0=10mm,标距l0=100mm.。

本实验的压缩试件采用国家标准(GB7314-87)中规定的圆柱形试件h/d0=2,d0=15mm,h=30mm(图二)。

本实验的扭转试件按国家标准(GB6397-86)制做。

四、实验原理和方法

(一)低碳钢的拉伸试验

Dl

F

图三

b

s

p

B

B’

D

E

图四

C

实验时,首先将试件安装在试验机的上、下夹头内,并在实验段的标记处安装引伸仪,以测量试验段的变形。

然后开动试验机,缓慢加载,同时,与试验机相联的微机会自动绘制出载荷—变形曲线(F—Dl曲线,见图三)或应力—应变曲线(s—e曲线,见图四)。

随着载荷的逐渐增大,材料呈现出不同的力学性能:

1、线性阶段

在拉伸的初始阶段,s—e曲线为一直线,说明应力s与应变e成正比,即满足胡克定律。

线性段的最高点称为材料的比例极限(sp),线性段的直线斜率即为材料的弹性模量E。

若在此阶段卸载,应力应变曲线会沿原曲线返回,载荷卸到零时,变形也完全消失。

卸载后变形能完全消失的应力最大点称为材料的弹性极限(se)。

一般对于钢等许多材料,其弹性极限与比例极限非常接近。

2、屈服阶段

超过比例极限之后,应力与应变不再成正比,当载荷增加到一定值时,应力几乎不变,只是在某一微小范围内上下波动,而应变却急剧增长,这种现象称为屈服。

使材料发生屈服的应力称为屈服应力或屈服极限(s)。

实验曲线在屈服阶段有两个特征点,上屈服点B和下屈服点B’(见图五),上屈服点对应于实验曲线上应力波动的起始点,下屈服点对应于实验曲线上应力完成首次波动之后的最低点。

上屈服点受加载速率以及试件形状等的影响较大,而下屈服点B’则比较稳定,故工程上以B’点对应的应力作为材料的屈服极限s。

当材料屈服时,如果用砂纸将试件表面打磨,会发现试件表面呈现出与轴线成45o的斜纹。

这是由于试件的45o斜截面上作用有最大切应力,这些斜纹是由于材料沿最大切应力作用面产生滑移所造成的,故称为滑移线。

3、硬化阶段

经过屈服阶段后,应力应变曲线呈现曲线上升趋势,这说明材料的抗变形能力又增强了,这种现象称为应变硬化。

若在此阶段卸载,则卸载过程的应力应变曲线为一条斜线,其斜率与比例阶段的直线段斜率大致相等。

当载荷卸到零时,变形并未完全消失,应力减小至零时残留的应变称为塑性应变或残余应变,相应地应力减小至零时消失的应变称为弹性应变。

卸载完之后,立即再加载,则加载时的应力应变关系基本上沿卸载时的直线变化。

因此,如果将卸载后已有塑性变形的试样重新进行拉伸试验,其比例极限或弹性极限将得到提高,这一现象称为冷作硬化。

在硬化阶段应力应变曲线存在一最高点,该最高点对应的应力称为材料的强度极限(sb)。

强度极限所对应的载荷为试件所能承受的最大载荷Pb。

4、缩颈阶段

试样拉伸达到强度极限sb之前,在标距范围内的变形是均匀的。

当应力增大至强度极限sb之后,试样出现局部显著收缩,这一现象称为缩颈。

缩颈出现后,使试件继续变形所需载荷减小,故应力应变曲线呈现下降趋势,直至最后在E点断裂。

试样的断裂位置处于缩颈处,断口形状呈杯状,这说明引起试样破坏的原因不仅有拉应力,还有切应力,这是由于缩颈处附近试件截面形状的改变使横截面上各点的应力状态发生了变化。

图五

(二)铸铁的拉伸试验

铸铁的拉伸实验方法与低碳钢的拉伸实验相同,但是铸铁在拉伸时的力学性能明显不同于低碳钢,其应力——应变曲线如图五所示。

铸铁从开始受力直至断裂,变形始终很小,既不存在屈服阶段,也无颈缩现象。

断口垂直于试样轴线,这说明引起试样破坏的原因是最大拉应力。

(三)低碳钢和铸铁的压缩实验

实验时,首先将试件放置于试验机的平台上,然后开动试验机,缓慢加载,同时,与试验机相联的数据采集系统会自动绘制出载荷—变形曲线(F—l曲线)或应力—应变曲线(—曲线),低碳钢和铸铁受压缩时的应力应变曲线分别见图六和图七。

图七

图六

s

p

B

B’

低碳钢试件在压缩过程中,在加载开始段,从应力应变曲线可以看出,应力与应变成正比,即满足虎克定律。

当载荷达到一定程度时,低碳钢试件发生明显的屈服现象。

过了屈服阶段后,试件越压越扁,最终被压成腰鼓形,而不会发生断裂破坏。

铸铁试件在压缩过程中,没有明显的线性阶段,也没有明显的屈服阶段。

铸铁的压缩强度极限约为拉伸强度极限的3~4倍。

铸铁试件断裂时断口方向与试件轴线约成55o。

一般认为是由于切应力与摩擦力共同作用的结果。

(四)低碳钢和铸铁的扭转实验

实验时,首先将试件安装在试验机的左、右夹头内,并在试件实验段表面沿轴线方向划一条直线,以观察试验段的变形。

然后开动试验机,缓慢加载,同时,自动绘图装置绘制出扭矩—转角曲线(T—曲线)。

低碳钢试件受扭时,在加载开始段,从T—曲线可以看出,扭矩与转角成正比,即满足扭转虎克定律。

当载荷达到一定程度时,低碳钢试件发生明显的屈服现象,即扭矩不增加,而转角不断增大。

过了屈服阶段后,试件抵抗变形的能力又有所加强,到最后试件被连续扭转几圈后才沿着与轴线方向垂直的截面被剪断,这说明,导致低碳钢试件破坏的原因是扭转切应力。

铸铁试件受扭时,整个过程变形不明显,启动扭转试验机后不久,试件就发生断裂破坏,断口为沿着与轴线成45o方向的螺旋面,这说明导致铸铁试件扭转破坏的原因是拉应力。

五、实验步骤(低碳钢拉伸实验)

1.试件准备

用划线机在标距l0范围内每隔10毫米刻划一根圆周线,将标距分成十等分。

2.测量试件尺寸

用游标卡尺测量标距两端及中间三个横截面处的直径,每一横截面分别沿两个互垂方向各测一次取平均值。

取所测得三个横截面直径中的最小值作为实验值。

3.试验机准备

根据低碳钢强度极限бb的估计值和横截面面积A0估算实验的最大载荷。

以此来选择合适的测力量程。

4.安装试件

5.安装引伸仪

6.检查及试车

检查以上步骤的完成情况后,开动试验机,预加少量载荷(应力不应超过材料的比例极限)然后卸载至零点,以检查试验机工作是否正常。

7.进行试验

1开动试验机使之缓慢匀速加载。

注意观察应力—应变曲线,以了解材料在拉伸时不同阶段的力学性能。

2在比例极限以下卸载,观察试件的弹性变形情况。

3继续加载,在屈服阶段观察试件表面的滑移线。

4进