完整版年产400吨盐酸氨基脲车间工艺设计毕业设计.docx

《完整版年产400吨盐酸氨基脲车间工艺设计毕业设计.docx》由会员分享,可在线阅读,更多相关《完整版年产400吨盐酸氨基脲车间工艺设计毕业设计.docx(48页珍藏版)》请在冰豆网上搜索。

完整版年产400吨盐酸氨基脲车间工艺设计毕业设计

前言

作为生产盐酸氨基脲主要原料水合肼,近年来由于其下游产品发展迅速,其需求量快速增加,且市场价格持续走高,国内一直大量进口水合肼。

用水合肼、尿素和盐酸合成盐酸氨基脲的工艺路线简单,原料易得,生产过程也易操作控制,所以本次研究主要考察尿素一水合肼法制备盐酸氨基脲的合成工艺条件,以提高水合肼的转化率。

为此,作者力求能运用所学知识并结合生产实习中的实践情况,为环保事业贡献自己的一份微薄之力。

因本人能力有限,故在设计中在所难免的有一些错误。

望读者给与指正,本人万分感激。

第一章总论

1.1盐酸氨基脲产品概述

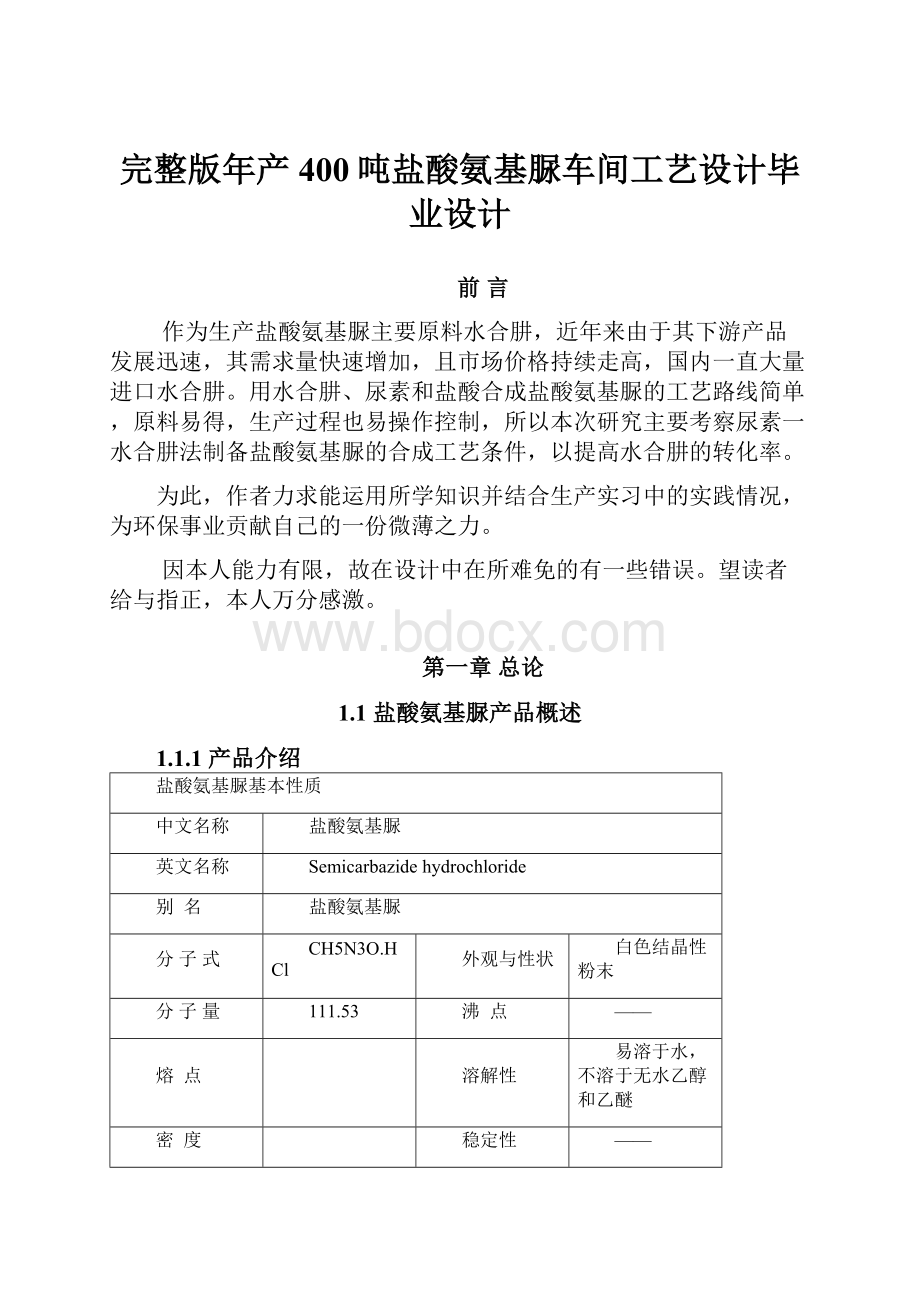

1.1.1产品介绍

盐酸氨基脲基本性质

中文名称

盐酸氨基脲

英文名称

Semicarbazidehydrochloride

别 名

盐酸氨基脲

分子式

CH5N3O.HCl

外观与性状

白色结晶性粉末

分子量

111.53

沸 点

——

熔 点

溶解性

易溶于水,不溶于无水乙醇和乙醚

密 度

稳定性

——

危险标记

主要用途

1.本品是医药工业原料,用以制取硝基呋喃类等药物;2.用作测定酮、醛的试剂,色谱分析及分离激素的精油的溶剂;3.有机合成原料;4.也是农药中间体;

盐酸氨基脲是一种医药中间体,是重要的有机合成原料,用于制备热敏记录纸上的光色染料,也用于医药,农药等有机合成的中间体,用于生产呋喃西林、呋喃妥因、肾上腺色腙(止血药适用于因毛细血管损伤及通透性增加所致的出血,如鼻衄、视网膜出血、咯血、胃肠出血、血尿、痔疮及子宫出血等。

也用于血小板减少性紫癜),氢化泼尼松( 激素类药。

作用于糖代谢,减轻肌体组织对损害性刺激所产生的病理反应。

用于阿狄森氏病、活动性风湿病、类风湿性关节炎、红斑性狠疮等胶原性疾患,严重的支气管哮喘、严重皮炎等过敏过敏性疾病,眼炎及急性白血病等,亦用于某些感染的综合治疗,本品也可作为某些抗癌药物的辅助药)、氢化可的松(等用于肾上腺功能不全所引起的疾病、类风湿性关节炎、风湿性发热、痛风、支气管哮喘等。

用于过敏性皮炎、脂溢性皮炎、瘙痒症等、也用于虹膜睫状体炎、角膜炎、巩膜炎、结膜炎,神经性皮炎,用于结核性脑膜炎、胸膜炎、关节炎、腱鞘炎、急慢性捩伤、腱鞘劳损等)药物。

也用于测定醛、酮试剂。

盐酸氨基脲是合成分子印迹聚合物的重要中间体。

分子印迹技术是二十世纪七十年代发展起来的一种分子识别技术,是模仿自然界存在的分子识别作用机理,以目标分子为模板合成具有特殊分子识别功能的印迹聚合物的一种技术,因此它在很多领域,如色谱中对映体和异构体的分离,固相萃取,化学仿生传感器,临床药物分析,膜分离技术等领域展现了良好的应用前景。

1.1.2产品用途

(1)本品是医药工业原料,用以制取硝基呋哺类等药物;

(2)用作测定酮、醛的试剂,色谱分析及分离激素的精油的溶剂;

(3)有机合成原料;用作分析试剂和色层分析试剂。

(4)也是农药中间体,用于制呋喃西林、硝基呋喃妥因等药物。

1.2盐酸氨基脲市场特点分析

依托多年对间氨基苯脲盐酸盐行业的研究经验,结合间氨基苯脲盐酸盐行业历年供需关系变化规律,对间氨基苯脲盐酸盐行业内的企业群体进行了深入的调查与研究。

地区的发展情况、中国间氨基苯脲盐酸盐行业的宏观发展环境、中国间氨基苯脲易情况及预测、区域发展情况及前景、行业具体经济运行情况、市场竞争环境、重点企业发展情况、行业国际竞争力。

在行业投资方面,报告从宏观和微观层面分析了行业的投资风险、阐述了行业投资风险的防范和对策、以及行业的投资策略。

对于行业的未来发展趋势,报告分析了行业的发展方向,并且采用了科学的近年来中国间氨基苯脲盐酸盐机行业取得了很大的发展,但是行业发展中也存在一些问题,和国外相比仍有很大的差距。

中国制造业由于缺乏核心技术,贴牌生产仍然是“中国制造”普遍的生存模式。

很多高端产品表面上市中国生产,其实核心技术都来自国外。

为此,“十二五”明确指出必须坚持发挥市场基础性作用与政府引导推动相结合,科技创新与实现产业化相结合,深化体制改革,以企业为主体,推进产学研结合,让高端制造业成为国民经济的先导产业和支柱产业。

制造业的升级和转型,对于间氨基苯脲盐酸盐行业有着深远影响和重大意义。

重点研究中国盐酸氨基脲行业产品、企业、市场、产业链等四大方面的详细情况。

报告具体研究领域涵盖产品价格行情、技术特点、原材料供应、消费群体、消费结构、市场容量、地区格局、品牌竞争、企业竞争、产业政策、发展前景等各个方面,是关注中国盐酸氨基脲市场发展的企业和投资者必备的参考资料。

1.3国内市场发展趋势

(1)盐酸氨基脲下游市场需求对盐酸氨基脲价格的变化起着重要的作用,特别是制药企业行业对盐酸氨基脲价格变化影响较大。

(2)由于国内盐酸氨基脲自给率较低,大量产品进口,因此国内盐酸氨基脲价格在一定程度上受到国际盐酸氨基脲价格的影响。

(3)从盐酸氨基脲的产能增长情况与下游需求情况来分析,需求最旺、增长最快的市场为亚太地区,而亚太地区发展最快的市场集中在我国大陆。

因此,我国大陆是未来几年最具潜力的市场,而供应的增长也恰恰集中在该区域。

1.4设计原则

(1)认真贯彻落实国家有关基本建设的政策、法规,合理安排建设周期,严格控制工程建设项目的生产规模和投资;

(2)严格遵循现行消防、安全、卫生、劳动保护等有关规定、规范,保障生产安全顺利进行和操作人员的卫生安全;

(3)产品生产和质量指标符合国家及地方颁发的各项相关标准;

(4)注重环境保护,设计中选用清洁生产工艺,在生产过程中减少“三废”排放,同时采用行之有效的“三废”治理措施,贯彻执行“三废”治理、“三同时”的原则;

(5)坚持体现“社会经济效益、环保效益和企业经济效益并重”的原则,按照国民经济和社会发展的长远规划,行业、地区的发展规划,在项目调查、选择中对项目进行详细全面的论证。

1.5工艺特点

新建车间以水合肼和尿素为原料,于102℃情况下分三批次投入尿素,再回流保温,经缩合而得氨基脲液,滤液加盐酸成盐,搅拌降温至10℃(冷冻水),离心,盐酸母液回收套用。

盐酸氨基脲粗品加食用酒精打浆,离心,得到盐酸氨基脲湿料,送双锥烘干机干燥,包装入库成品,可获得符合国家相关标准的产品。

本工艺的最大特点在于对废酸废气的二次利用,工艺生产过程中有氨气产生,成盐过程中有废盐酸产生,在生产过程中,最大化的利用氨气和盐酸,生产具有商业价值的氯化铵,经实验室试验,效果良好。

第二章工艺路线的选择和简述

2.1工艺流程和生产原理

2.1.1生产原理

第一步:

尿素与水合肼反应,在110℃以下生成氨基脲,反应方程式:

第二步:

氨基脲与盐酸反应生成盐酸氨基脲,反应温度控制在10℃以下。

防止盐酸挥发,造成反应不完全,在盐酸过量的情况下氨基脲基本完全转化,低温使盐酸氨基脲析出。

反应方程式:

第三步:

利用盐酸氨基脲易溶于水,呈酸性,微溶于热醇,不溶于无水乙醇和乙醚的性质,利用热的酒精对初制的盐酸氨基脲进行提纯。

2.1.2缩合反应工段流程

1.来自水合肼储罐的99.9%的水合肼由泵打入计量罐再送至缩合反应釜;2.将软化水按比例送入反应釜;3.冷凝器中的循环水打开,打开高温蒸汽阀门,向反应釜夹套内通入高温蒸汽,使水合肼回流一段时间,直至温度达到102℃;4.经过一段时间(50min)恒温回流后,把计量罐中的尿素送入反应釜内,开启氨气尾气吸收装置,保持温度恒定在102℃,反应240min,直到有浑浊现象产生;5.将反应产物送入压力过滤机,用水洗滤渣,滤渣收集集中外委处理。

2.1.3成盐反应工段流程

1.向反应釜夹套内通入冷却水;2.将加压过滤完的氨基脲溶液送入成盐反应釜,打开搅拌桨,均匀搅拌,直到反应物(氨基脲)的温度平衡(24℃),停止通入冷却水,换通冷冻水,向反应釜夹套内通入冷冻水(10℃),直至反应物温度再次平衡;3.将称量好的盐酸缓慢注入反应釜,在搅拌浆作用下,盐酸与氨基脲缓慢的反应生成盐酸氨基脲,滴加盐酸的时间控制在150min;4.盐酸滴加完毕在反应60min,保持60min直到反应物完全析出;5.停止搅拌桨,将析出的产物送入离心机,得到白色晶体,废液送至废酸处理池。

2.1.4精制反应工段流程

1.将成盐反应制得的初制盐酸氨基脲送入精制反应釜中;2.打开列管式换热器的高温蒸汽阀门和酒精阀门,将热酒精注入精制反应釜,直到没过物料的量为止;3.关闭列管式换热器的高温蒸汽阀门及酒精阀门;4.打开精制反应釜的搅拌桨,搅拌30min。

5.将精制产物及废液送入离心机;6.从离心机中出来的白色晶体送入双锥真空干燥机中,废液送入酒精缓冲罐中,等待精馏再利用。

2.2工艺流程简图及工艺指标

2.2.1缩合反应工段流程简图

如下图所示,缩合工段工艺流程简图:

缩合工艺流程简图

反应釜内压力≤0.17Mpa

反应釜温度102℃

氨基脲66.7%

搅拌桨转速30r/min

回流时间50min

尿素量460kg

水合肼443kg

反应时间240min

2.2.2成盐反应工段流程简图及工艺指标

如下图所示,成盐工段工艺流程简图:

图成盐工艺流程简图

反应滤液温度 10℃

冷却水温度:

24℃

冷冻水温度:

10℃

盐酸滴加时间:

150min

盐酸量:

1120kg

氨气量162kg

2.2.3精制反应工段流程简图及工艺指标

如下图所示,打浆工段工艺流程简图:

图打浆工艺流程简图

酒精温度50℃

酒精量:

800kg

盐酸氨基脲湿料818kg

盐酸氨基脲成品750kg

精制残渣15kg

真空干燥损失酒精3kg

第三章盐酸氨基脲的生产工艺计算

3.1物料衡算

3.1.1物料衡算说明

(1)计算基准:

t/a

(2)如未特别说明,计算过程中涉及到的关于物料的组成及组分的要求,均按质量分数计,物料的流量的单位为kg/h。

(3)成盐反应中除了预想中的盐酸氨基脲与尿素发生缩合反应生成氨基脲外,也会伴随着尿素自身的缩合反应,生成副产物缩二脲,鉴于主反应与副反应的转化率都不会百分百,脲液中除氨基脲外还有未反应的尿素,在反应工段说明中有所提及,在水合肼与尿素反应过程中为了提高项目的经济性,使水合肼充分反应,尿素应过量且分批加入,避免尿素短时间内局部过量引发副反应超标。

未反应的尿素溶解在脲液中经过滤后进入结晶反应釜,尿素会与盐酸反应生成氯化铵。

当然,副反应虽然不可避免,但可以通过控制反应条件,降低副反应转化率,使其处在可控范围内。

(4)反应工艺指标:

氨基脲的选择性为66.3%,水合肼转化率94.1%,所以收率为62.3%。

3.1.2盐酸氨基脲物料衡算

按年产400t盐酸氨基脲计,每年300个工作日,每天16h间歇生产,则每天生产1333kg计作1333kg/d,据此算出所需原料量。

(1)缩合反应:

(2)成盐反应:

盐酸氨基脲产品:

400000kg(300d16h)=83.33kg/h

纯盐酸氨基脲:

83.3399%=82.5kg/h

氨基脲:

82.575g/mol111.5g/mol=55.49kg/h

纯原料量:

纯水合肼:

55.4950g/mol75g/mol=36.99kg/h

尿素:

55.4960g/mol75g/mol=44.39kg/h

盐酸:

55.4936.5g/mol75g/mol=21.01kg/h

年原料供应量

中间产物氨基脲:

400t99%75g/mol111.5g/mol=266.37t

水合肼:

400t99%50g/mol111.5g/mol=177.58t

177.5880%=221.98t

尿素:

400t99%60g/mol111.5g/mol=213.09t

213.09(0.6670.98)=326t

盐酸:

400t99%36.5g/mol111.5g/mol=129.63t

129.6331%=418.16t

伴随两个副反应:

副反应一:

大约有52.09t尿素发生缩合反应

260g/mol103g/mol

52.09t

年产缩二脲量:

52.09t103(602)=44.71t

氨气产生量:

52.09t17(260)=7.38t

副反应二:

大约有35.84t尿素与盐酸反应

60g/mol53.52=107g/mol

35.84t

年产氯化铵量:

35.84t10760=63.91t

表3-5原料产物明细

项目

原料供应量t/a

规格

纯供应t/a

理论需求t/a

水合肼

221.98

80%

188.81

177.58

尿素

326

98%

319.48

213.09

盐酸

418.16

31%

132.73

129.63

产物

缩二脲

——

——

——

氨基脲

——

——

266.37

盐酸氨基脲

99%

400

——

选择性

66.6%

转化率

94.1%

——

3.1.3物料平衡

3.1.3.1N元素平衡

(1)原料中含氮量

水合肼中含氮量:

221.98t80%(2850)=99.45t

尿素中含氮量:

32698%(2860)=149.09t

(2)产品中及损失的氮元素总量:

盐酸氨基脲中含氮量:

400t99%(42111.5)=149.17t

氨气尾气中含氮量:

71.08t(1417)=61.87t

滤渣(缩二脲)中含氮量:

44.71t(42103)=18.23t

废盐酸母液(氯化铵)含氮量:

63.91t(1453.5)=16.72t

酒精蒸馏残液及真空泵废水含氮量:

1.88t

物料流程简图:

如图3-2N元素平衡图

从上图可清晰看出氮元素物流走向,氮元素含量并不会经过反应釜后减少,氮元素只不过改变了存在的形式而已,总量并没有递减或失去平衡。

氮元素存在于生产全过程,废酸母液、酒精蒸馏残夜、真空泵废水中均含有氮元素且含量不低,目标产品中氮元素含量只占到总量的60.01%,这充分表明该过程原子利用率不高,甚至可以说很低将近一半的氮元素流失,若该生产过程只生产一种目标产物即盐酸氨基脲不是不行,以目前其市场行情不用担心无利可图,但这不符合绿色化学理念,没有充分利用原材料。

本方案将针对这一问题提出解决方案以提高氮元素的综合利用率。

3.1.3.2车间总物料平衡

(1)物料平衡

对生产车间进行物料总平衡分析,涵盖各生产工段,可得下表:

表3-6盐酸氨基脲车间总物料平衡表单位:

t/a

操作单元

输入

输出

进入下一步

排放

循环

名称

输入量

名称

输出量

名称

输出量

名称

输出量

缩合

过滤

水合肼

221.98

脲液

438

氨气

71.08

尿素

326

滤渣

44.53

水

8

成盐

结晶、离心

脲液

438

粗品

423.46

废母液

431.95

盐酸

母液

214.68

盐酸

418.16

精制(打浆)

粗品

423.46

湿料

173.52

无组织排放乙醇

(一)

1.644

酒精回收

411.48

食用酒精

429.37

残液

7.75

干燥

湿料

433.79

产品

400

废水带走

32.43

无组织排放乙醇

(二)

1.25

产品

400

(2)工艺流程示意简图

该图清晰显示了整个流程的物流走向,是流程框图的具体化,涵盖生产过程的涉及物流的方方面面,对照此图我们可以读出大量的实用数据,这些数据粗略的反映了动态生产过程的质量平衡。

3.1.3.3盐酸氨基脲产品线物料收支表

(1)根据以上物料平衡进行综合汇总分析可得下表:

表3-7物料收支表

项目

物料名称

规格

质量流量kg/d

年需求量t/a

原料

水合肼

80%

740

221.98

尿素

98%

1087

326

盐酸

31%

1394

418.16

中间产物

氨基脲

887.9

266.37

产品

盐酸氨基脲

99%

1333

400

(2)损失说明:

考虑理论计算与实际生产的差距以上数据仅供参考,但该数据可近似反映实际生产情况可以采信。

数表表明原材料到产品的收支平衡,元素遵守质量守恒定律。

3.2能量衡算

基本数据

碳的比热容C:

;

氢的比热容H:

;

氧的比热容O:

氮的比热容N:

3.2.1缩合反应过程的热量衡算

缩合反应工段包括:

5个缩合反应釜、2台压力过滤机、1个尿素速熔器

对1个缩合反应釜进行热量衡算,物料进出情况如图3-4:

图3-4缩合反应釜能量衡算(1个周期)

盐酸氨基脲生产为间歇式,反应过程不考虑消耗于提高设备本身温度的热量(),整个过程中能量情况参照表3-16(见后面)。

3.2.1.1物料带入到设备的热量

由公式:

计算比热容得到:

同理计算出水的比热容。

有前面物料平衡计算可知

,,,,

反应前的温度为,反应后的温度为。

具体各物质能量参照:

表3-8物料带入到缩合反应釜中热量

表3-8物料带入到缩合反应釜中热量

24℃纯水

24℃水合肼

140℃尿素

进入物料的质量kg

26.4

756.94

1098.64

平均比热容(J/mol℃)

3.394

4.137

2.817

物料带入热量kJ

2150.44

75155.06

74276.85

物料带入热量kJ

151486.07

物料进入反应釜时由于物料本身自带热量,上表反应出进入物料基本热力学参数。

3.2.1.2物料离开设备所带走的热量

与物料带入能量计算方法一样可得:

。

具体各物质能量参照:

表3-9物料离开缩合反应釜所带走的热量()

表3-9物料离开缩合反应釜所带走的热量()

水

氨气

氨基脲

尿素

输出温度℃

80

80

80

80

输出质量kg

243.36

233.34

273.78

375.44

平均比热容(J/mol℃)

3.394

4.947

2.556

2.817

物料带走热量kJ

66077.11

92346.63

55982.53

84609.16

物料带走热量kJ

299015.44

物料进入反应釜后维持温度在102℃,物料被加热,反应完成后外界加入的热量会被带出如上表所示。

3.2.1.3化学反应热

参与聚合反应的反应物的质量为:

反应物质量:

水合肼:

756.94kg,尿素:

1098.64kg

生成物质量:

氨气:

233.34kg,水:

243.36kg,氨基脲:

273.78kg

反应中放热:

尿素:

36136kJ,水合肼:

29254.4kJ;

反应中吸热:

氨气:

8190.4kJ,水:

29085.6kJ,氨基脲:

44211.2kJ

总放出热量:

16092.8kJ

具体各物质能量参照:

表3-10化学反应热

表3-10化学反应热力学参数()

物质

质量(kg)

反应热(KJ/mol)

能量(kJ)

尿素

1098.64

505.33

36316

水合肼

756.94

194.17

29254.4

氨气

233.34

53.76

8190.4

水

243.36

193.46

29085.6

氨基脲

273.78

285.16

44211.2

放出能量

16092.8kJ

尿素与水合肼在102℃的条件下发生缩合反应,该反应是吸热反应,由外界供热,上表给出了参入反应的各个物质的热力学参数。

3.2.1.4设备向环境散失的热量

可按下式计算:

式中—表示散热面积,;

—表示散热系数,;

—表示设备表温,;

—表示环境温度,;

—表示反应时间,h。

;

;

3.2.1.5加热剂传给设备的热量

高温蒸汽流量:

50,进入温度,出去温度:

高温蒸汽比热容:

有公式:

kJ

具体各物质能量参照:

表3-11蒸汽传递的热量

表3-11蒸汽传递的热量()

进入温度℃

离开温度℃

流量

时间h

热量kJ

高温蒸汽

102

50

50

3

518909

因尿素与水合肼是吸热反应,且在温度维持在102℃时达到最优反应收率。

热量由外界供入,传热介质是蒸汽,上表反应了蒸汽进出反应釜是温度和流量。

压力过滤机能量流程简图

图3-5压力过滤机能量流程简图

经缩合反应后,过量的尿素未反应完,通过压力机过滤,出去溶液中的固体,将滤液送入下一个工段。

压力过滤机中能量情况如表3-12

表3-12加压过滤

热散失

传热系数

时间

能量(kJ)

285

1h

109440

滤渣(80℃)

质量

68642.06

168kg

滤液(80℃)

质量

206300.96

246.77kg

自反应釜出来的脲液含有副产品缩二脲,若不将其除去会影响后续产品的质量,缩二脲以固体形式存在通过加压过滤加快其过滤速率,上表反应了上述过程。

3.2.1.6反应釜工段能量衡算一览表

表3-13反应釜工段能量衡算一览表

工艺指标

数值

工艺指标

数值

物料带入热量

151224.52

环境散失热

加热剂传给热量

518909

初始温度

反应热效应

16092.8

反应后温度

物料带走热量

419948.54

进水温度

反应釜中进出物料温度带入的热量,发生化学反应的吸收的热量,外界补充的热量三股热流达到平衡,经计算得出上表。

3.2.2成盐反应过程的热量衡算

3.2.2.1成盐反应釜能量流程简图

成盐反应工段包括:

5个成盐反应釜,对1个成盐反应釜进行热量衡算,物料进出情况如图6

图3-6成盐反应工段能量流程简图

成盐反应过程需要用冷却水及冷冻水降温故此过程不考虑设备损失的热量

3.2.2.2物料带入到设备的热量

由公式:

反应前的温度:

滤液,盐酸

反应后的温度:

由公式:

计算比热容得到:

滤液平均比热容:

40%盐酸:

水的比热容:

具体各物质能量参照:

表3-14物料带入到成盐反应釜中热量()

表3-14物料带入到成盐反应釜的热量()

滤液

盐酸溶液

进入温度℃

80

19.2

进入物料的质量kg

246.77

753.34

平均比热容(J/mol℃)

3.826

2.361

物料带入热量kJ

75530.75

426870.32

物料带入热量kJ

118217.78

物料从过滤装置以一定温度进入成盐反应釜会带入热量,基本参数经计算列表如上。

3.2.2.3物料离开设备所带走的热量

与物料带入能量计算方法一样可得: