凝汽器安装作业指导书.docx

《凝汽器安装作业指导书.docx》由会员分享,可在线阅读,更多相关《凝汽器安装作业指导书.docx(16页珍藏版)》请在冰豆网上搜索。

凝汽器安装作业指导书

目 录

1.编制目的

为了提高凝汽器的安装工艺和质量,加强施工工序过程控制。

特编制凝汽器安装作业指导书。

该作业指导书规定凝汽器组合,安装及不锈钢管灌水试验的工艺和质量要求,并说明了完成该项目所需的资源配置、工期目标、必配的机工具及应注意的安全事项,适用于襄樊电厂凝汽器的安装工作。

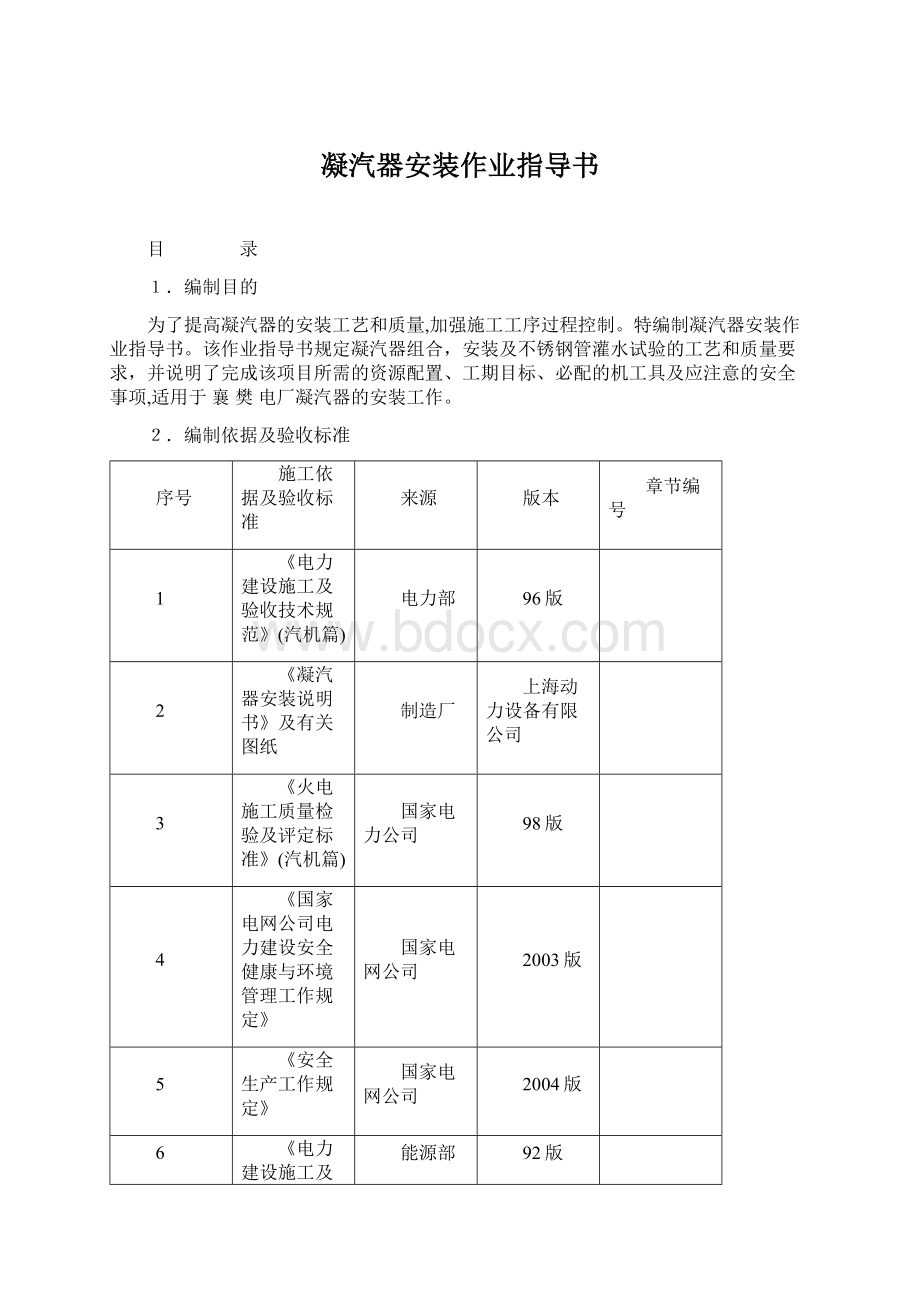

2.编制依据及验收标准

序号

施工依据及验收标准

来源

版本

章节编号

1

《电力建设施工及验收技术规范》(汽机篇)

电力部

96版

2

《凝汽器安装说明书》及有关图纸

制造厂

上海动力设备有限公司

3

《火电施工质量检验及评定标准》(汽机篇)

国家电力公司

98版

4

《国家电网公司电力建设安全健康与环境管理工作规定》

国家电网公司

2003版

5

《安全生产工作规定》

国家电网公司

2004版

6

《电力建设施工及验收技术规范》(汽机篇)

能源部

92版

3.设备概况及工程量

本凝汽器由上海动力设备有限公司制造,型号为N-38000型,其型式为双背压、双壳体、单流程、表面式、横向布置,它由低压侧的凝汽器A与高压侧的凝汽器B组成。

凝汽器主要由接颈、壳体、水室、排汽接管和汽轮机旁路的第三级减温减压装置等组成,每个凝汽器壳体底部有五个大支墩,整台凝汽器着落在这五个支墩上,并通过排汽接管与低压缸排汽接口连接。

循环冷却水分两路由低压侧进出口水室进口进入凝汽器,再由返回水室至高压侧壳体内,在两个壳体内和蒸汽进行热交换后,然后从高压侧进出口水室流出。

不锈钢管材料数量:

迎汽区φ25×0.7/TP304360只(1台量)

主凝结区φ25×0.5/TP30419688只(1台量)

空冷区φ25×0.7/TP304900只(1台量)

凝汽器外形尺寸:

长×宽×高(mm)11316×7618×13510

重量:

进出口水室(每只)12240kg

返回水室(每只)8990kg

单台凝汽器净重470000kg

单台凝汽器运行重880000kg

单台凝汽器灌水重1500000kg

冷却面积38000㎡

冷却水量18.43m3/h

设备图见凝汽器厂家图纸。

4.资源配置

4.1.作业人员的职责、分工及资格要求:

4.1.1工程技术人员负责编制作业指导书,对职工进行技术安全交底。

在施工过程中指导作业人员施工,检查作业指导书的执行情况并作出记录。

4.1.2作业人员必须熟悉作业指导书的内容,按照作业指导书的要求施工,如有不明确的地方,可向工程技术人员询问。

4.1.3如在作业中碰到设计、设备等方面的问题,作业人员应向工程技术人员及时通报,并执行有关的程序文件。

4.1.4人员安排

序号

工种

资格

人数

工日数

工作内容

1

钳工

高级

2

120

负责设备清点检查;完成平台组合;壳体安装;接颈安装;穿管、涨管、切管;连缸;附件安装;灌水试漏

2

钳工

中级

8

120

协助高级钳工完成任务

3

起重工

高级

2

45

负责凝汽器各部件的拖拉、吊装、就位

5

架子工

中级

1

30

负责穿管时凝汽器两侧架子的搭设

6

焊工

中级

10

120

负责凝汽器的焊接工作

7

行车司机

执照

1

45

负责凝汽器各部件的吊装

8

临时工

执照

8

120

协助钳工完成任务

9

技术员

执照

1

120

负责技术交底;安装指导;进度控制;一、二级验收

4.2.作业所需的机具、工具

4.2.1机具:

序号

名称

规格

台班数(天)

使用时间

备注

1

25吨吊车

GROVE

5

2

行车

45

4.2.2工具:

序号

名称

规格

数量

使用时间

备注

1

链条葫芦

5吨

8个

2

链条葫芦

2吨

8个

3

螺旋千斤顶

100吨

8个

4

涨管、切管器

φ25

4套

5

钢丝绳

φ12、20

各4根

6

木榔头

100mm

8把

7

榔头

2磅

4把

8

铁水平尺

300mm

2把

9

扳手

15”

4把

10

扳手

12”

4把

11

行灯变压器

24伏

2台

12

行灯灯头带线

12伏

8套

灯泡若干

13

撬杠

1000mm

4把

14

卷尺

30m

1把

15

钢板尺

500mm

1把

16

线锤

1kg

2个

17

琴线

10卷

18

钢丝

φ0.5

30m

19

丝锥

各种

1套

5.施工进度安排

本项目计划开工时间:

2006年3月19日,于2006年5月31日壳体组合完毕,详细施工进度安排见:

《凝汽器组合安装网络进度计划》

6.施工程序及方法

6.1施工准备及施工前必须具备的条件

6.1.1凝汽器基础验收合格,垫铁配制已完成。

6.1.2凝汽器基础中心线及标高划线已完成。

6.1.3凝汽器设备及附件开箱清点,设备外观检查验收合格。

6.1.4项目开工报告或施工任务单已获批准。

6.2作业程序方法和内容

6.2.1施工流程图

6.2.2施工准备

6.2.2.1清点设备

本凝汽器为组装式,到货箱件多,在安装前,应由技术人员、物资管理人员会同厂家代表共同清理,确保设备到货的质量、数量。

6.2.2.2基础复查:

用水平仪测量几个支墩标高-1855mm,误差范围10mm,再检查凝汽器的纵横中心线,误差不得超过5mm。

6.2.2.3组合平台搭设,支座安装

平台搭设在自制支墩上,但高于支墩,便于支墩最先就位。

工字钢、钢板、钢管之间应焊牢,平台铺好后,将支座及固定支架就位。

固定支架下穿入底板上所有地脚螺栓,考虑盖上盖板后支座上下难于移动,此时便楔入部分垫铁。

但每堆垫铁不高于工字钢I36a顶面,平台标高差不超过10mm.

6.2.2.4底板组装

底板尺寸11346×7618×20,重量13607㎏,分三块出厂,工地焊接,焊接方式为:

先在平台上将三块板放平,每块板双面打65°坡口,拉对角线找准,两边找平,整个平面标高尽量一致,而后双面焊接,底板焊接前,先将件13#加强工字钢6根在前后两侧点焊,底板焊接后,再将件13#、14#、15#、21#加强工字钢满焊,安装加强工字钢时,开孔的一端朝下。

此时,拉底板对角线,误差不超过10mm,四角高低差也不超过10mm。

检查底板开孔划线应正确无误,然后开孔,必须开孔的有:

壳体放水口两个φ161;画出底板纵横中心线。

6.2.2.5侧板的安装

侧板为左右两块,每块重13924㎏,尺寸为7814×11274,侧板安装之前先安装好前后端板下部的两块钢板(件7#、11#)及支撑管16根(件24#)(钢板每块重2153㎏,尺寸为7618×1800×20),钢板外侧距底板边缘15mm,用线锤检查垂直。

吊入左右两块侧板散件,进行拼接安装,侧板外侧距底板边缘19mm,先焊接侧板下部内侧与底板两边连接处,然后吊入侧板上部进行拼接,焊接时上下两部件两面打65°双向坡口,而后双面焊接,侧板拼接时需拉对角线检查侧板尺寸,用线锤检查垂直,若两侧空间太小,不便焊接时,在壳体组装完毕后,用4只100吨螺旋千斤顶顶起,在支座上加钢管,左右侧滚动待施焊完毕后再拆除钢管,重新找平找正。

在侧板上焊好28根支撑管(件9#),检查侧板开孔划线应正确无误(暂不开孔)。

6.2.2.6端板的安装

先将加强板和加强筋连接在一起,再一起和侧板相连,再将件3#、4#、5#、8#、9#钢板连接在一起组合成后端板,件3#、4#、5#、10#、16#钢板连接在一起组合成前端板,吊入前后端板,焊接在两块钢板上,用线锤检查垂直度。

在侧板、端板上焊好加强板(件2#、6#),在端板上焊好管板的固定板(件17#、18#、19#)。

检查端板开孔划线应正确无误,然后开孔,必须开孔的有:

人孔一个φ512。

6.2.2.7分隔板的安装

分隔板尺寸11274×7538×16,重量10500㎏,分三块出厂,工地焊接,焊接方式为:

先在平台上将三块板放平,每块板双面打80°坡口,拉对角线找准,两边找平。

在下部侧板安装完后,就位分隔板,分隔板就位前先在侧板和端板上点焊定位角钢,分隔板再落在角钢上,分隔板上有斜支撑孔的一侧朝凝汽器右侧。

在底板、分隔板上焊好隔板支撑管(件18#)。

分隔板安装完后再安装侧板上部和端板。

6.2.2.8管隔板的安装

吊入前后管板(各重3343㎏),带挠性钢板的一侧为循环水侧,焊接在前后端板上,两管板间距(外边)11626mm,偏差不大于-10mm,并且后管板比前管板抬高45mm,为方便人员出入,管隔板先安装一侧,而后架梯安装另一侧。

在底板上画好纵横中心线,左右隔板各自中心线(纵向)。

按照从前之后顺序焊接好每块隔板及相应支撑管,正式焊接前检查垂直度及纵向中心(以线锤同时检查)调整抬高值(从前向后逐渐抬高,相邻两块隔板差值为3mm),钢丝应与每块隔板相应管孔最低处接触,前后管板及隔板相应管孔同轴偏差应不大于2mm,中间隔板距离的偏差为±2mm。

隔板安装定位后,安装支撑管(件5#、8#、13#)和连接板(件7#、11#)。

6.2.2.9空冷区包壳、挡汽板的安装

空冷区包壳从前之后依次安装,仍用钢丝检查小隔板抬高值,各段包壳位置与隔板抬高值适应,然后根据壳体图装好挡汽板。

6.2.2.8壳体剩余工作

6.2.2.8.1底板,侧板所有开孔,以及前端板上水位计开孔,侧板上还有温度计开孔(见附件安装图)。

6.2.2.8.2对应侧孔上安装疏水扩容器。

6.2.2.8.3所有喷管都有挡汽板,以防损伤不锈钢管和壳体,水平管段应保持水平。

6.2.2.8.4装上并焊接好所有支撑管,检查壳体与接颈结合处对角线差值小于15mm,在上口焊支撑架。

6.2.2.9接颈

接颈的组装直接在组合好的壳体上进行。

6.2.2.9.1每块侧板均分三块出厂,工地焊接,焊接方式为:

先在平台上将三块板放平,每块板双面打65°坡口,拉对角线找准,前后侧板两边找平。

拼接后左右侧板上下边打45°内坡口,前后侧板上边打45°内坡口,下边打50°外坡口。

6.2.2.9.2在前后左右侧板画出所有开孔,并核对尺寸无误(暂不开孔)。

必须开孔的有:

前侧板:

(1)减温减压器开孔2个;

(2)7#、8#低加开孔1个;

(3)空气抽出口2个;

(4)真空破坏门接口1个。

后侧板:

(1)7#、8#低加开孔1个;

(2)小汽机排汽管开孔1个;

(3)人孔1个;

(4)6#抽汽穿壁接口1个;

(5)锅炉启动疏水接口1个;

(6)低压缸汽封抽汽穿壁接口2个;

(7)低压缸汽封供气穿壁接口2个;

(8)低压缸排污管穿壁接口2个;

(9)水幕保护分水接口1个;

(10)给水泵密封水接口1个。

右侧板:

(1)5#抽汽连通口2个;

(2)6#抽汽连通口2个。

6.2.2.9.3接颈下口尺寸为10930×7618,先复查尺寸,调入接颈任一左右侧板,与壳体件2#加强板焊接,吊入前后侧板安装,并焊接接颈加强筋以支持前后侧板,前后侧板倾角为64.73°,前后侧板上口中心线间距6620mm,然后调入另一侧板,与壳体加强板件2#及前后侧板焊接。

考虑前后侧板支撑不牢固,可加临时支撑管,等两侧板装上后去掉,拉对角线检查以上尺寸应合格。

6.2.2.9.