铣床.docx

《铣床.docx》由会员分享,可在线阅读,更多相关《铣床.docx(37页珍藏版)》请在冰豆网上搜索。

铣床

第三章铣床

第一节铣床的基本知识

一、铣床的用途

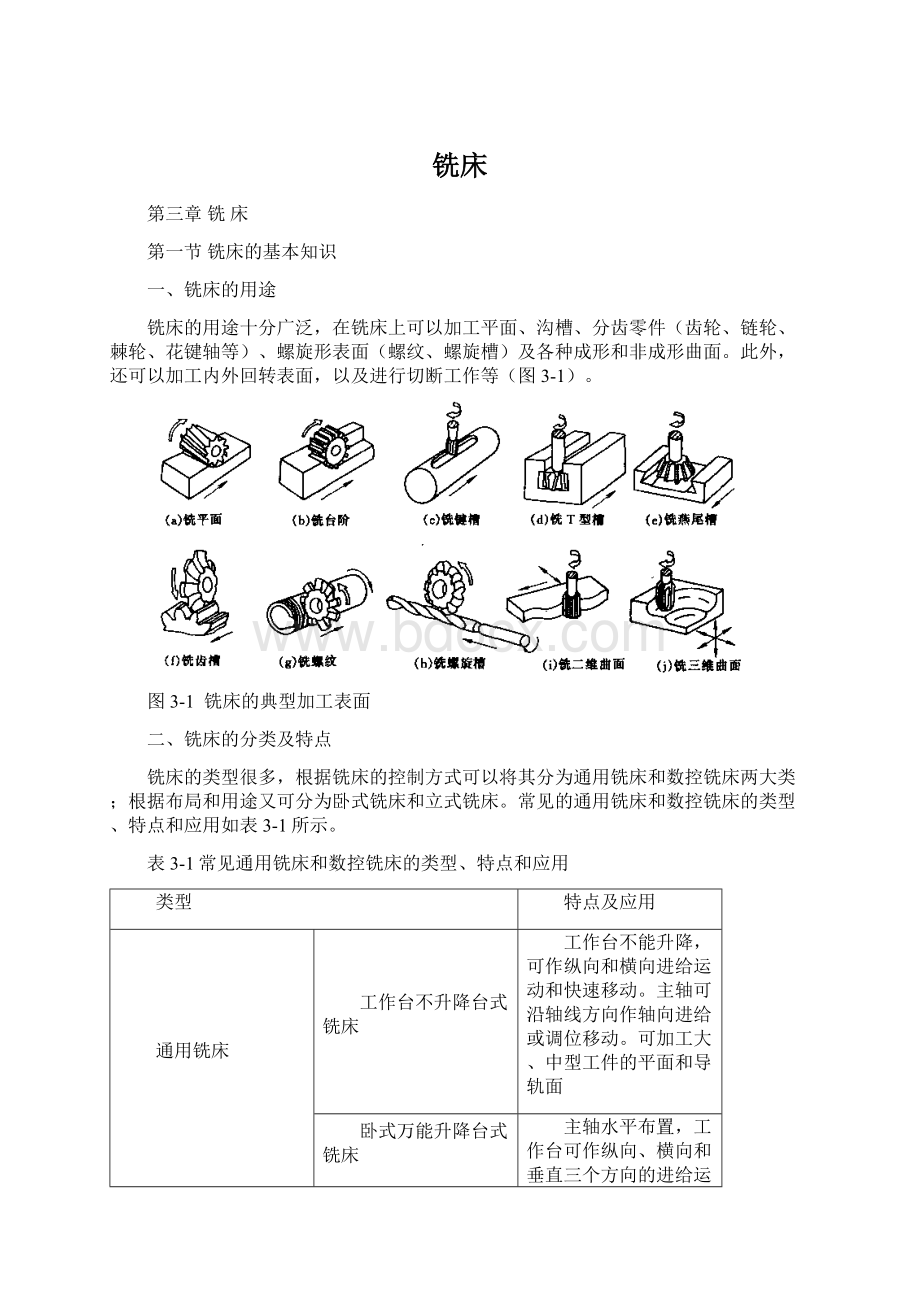

铣床的用途十分广泛,在铣床上可以加工平面、沟槽、分齿零件(齿轮、链轮、棘轮、花键轴等)、螺旋形表面(螺纹、螺旋槽)及各种成形和非成形曲面。

此外,还可以加工内外回转表面,以及进行切断工作等(图3-1)。

图3-1铣床的典型加工表面

二、铣床的分类及特点

铣床的类型很多,根据铣床的控制方式可以将其分为通用铣床和数控铣床两大类;根据布局和用途又可分为卧式铣床和立式铣床。

常见的通用铣床和数控铣床的类型、特点和应用如表3-1所示。

表3-1常见通用铣床和数控铣床的类型、特点和应用

类型

特点及应用

通用铣床

工作台不升降台式铣床

工作台不能升降,可作纵向和横向进给运动和快速移动。

主轴可沿轴线方向作轴向进给或调位移动。

可加工大、中型工件的平面和导轨面

卧式万能升降台式铣床

主轴水平布置,工作台可作纵向、横向和垂直三个方向的进给运动或快速移动,亦可在水平面内作±45°的回转。

适用于加工平面、斜面、沟槽、成型表面和螺旋面等

立式铣床

主轴垂直布置,工作台可作纵向、横向和垂直三个方向的进给运动或快速移动,主轴可作轴向进给或调位移动,且能在垂直平面内调整一定角度。

适用于加工平面、斜面、沟槽、台阶和封闭轮廓表面

工具铣床

有两个互相垂直的主轴。

其中之一能作横向移动。

工作台不作横向移动但能在三个垂直平面内回转一定角度。

适用于加工形状复杂的各类刀具的刀槽、刀齿,工具,夹具和模具等

龙门铣床

横梁和立柱上分别安装铣头,各铣头都有独自的主体运动、进给运动和调位移动。

工作台可作纵向进给。

适用于加工大、中型工件的平面和成型表面。

仿形铣床

利用靠模可加工立体成型表面如锻模、压模、叶片、螺旋桨的曲面等。

数控铣床

数控仿型铣床

通过数控装置将靠模移动量数字化后,可得到高的加工精度,可进行较高速度的仿型加工。

数控立式和卧式铣床

采用数控装置可提高效率和加工精度,可以加工手动铣床难以加工的零件

数控万能工具铣床

有手动指令简易数控型、直线点位系统数控型和曲线轨迹系统数控型。

操作方便、便于调试和维修

数控龙门铣床

采用数控装置能铣大工件大平面

三、铣床的选用原则

铣床的选用是指工件安排在什么铣床上加工比较合适。

选用原则:

一是按工件尺寸形状安排铣床,二是按加工精度要求高低选用铣床,三是按工件精度要求性质和项目多少来选用铣床。

不同单位,拥有铣床型号种类的多少不同,往往客观情况不能满足需要而将就安排下去进行加工。

(1)根据被加工零件的尺寸选用。

规格较小的升降台式铣床,其工作台宽度多在400mm以下,它最适宜中小型零件的加工和复杂形面的轮廓铣削任务:

规格较大的铣床(如龙门式铣床),其工作台在500—600mm以上.用来解决大尺寸复杂零件的加工需要。

(2)根据加厂零件的精度要求选用,我国已制定了铣床的精度标准,其中,数控立式铣床已有专业标准,标准规定具直线运动坐标的定位精度为0.04/300mm,重复定位精度为0.025mm,铣圆精度为0.035mm。

实际上,机床出厂精度均有相当的储备量,比国家标准的允差值大约压缩20%左右。

因此,从精度选择来看.一般的数控铣床即可满足大多数零件的加工需要。

对于精度要求比较高的零件,则应考虑选用精密型的数控铣床。

(3)根据加工零件的加工特点来选择。

对于加工部位是框形平面或不等高的各级台阶面,那么选用点位直线系统的数控铣床即可。

如果加工部位是曲面轮廓,应根据曲面的几何形状来决定是选择两坐标联动还是三坐标联动的系统。

也可根据零件加工要求,在一般的数控铣床的基础上,增加数控分度头或数控回转工作台,这时机床的系统为四坐标的数控系统,可以加工螺旋槽、叶片等零件。

(4)根据零件的批量或其他要求选择。

对于大批量的零件,用户可采用专用铣床,如果是中小批量而又是经常周期性重复投产的,那么采用数控铣床是非常合适的,因为第一批量中准备好的工夹具、程序等可以存储起来重复使用。

第二节X6132型万能卧式升降台铣床

一、机床的主要组成部件

X6132型万能升降台铣床主要由底座1、床身2、悬梁3、刀杆架4、主轴5、工作台6、床鞍7、升降台8和回转盘9等组成。

如图3-2所示,床身2固定在底座1上,用以安装和支承其它部件。

床身内装有主轴部件、主变速传动装置及其变速操纵机构。

悬梁3安装在床身顶部,并可沿燕尾导轨调整其前后位置。

悬梁上的刀杆支架4用以支承刀杆,以提高其刚性。

升降台8安装在床身前侧面垂直导轨上,可作上下移动。

升降台内装有进给运动传动装置及其操纵机构。

升降台的水平导轨上装有床鞍7,可沿主轴轴线方向(横向)移动。

床鞍上装有回转盘9,回转盘上面的燕尾导轨上又装有工作台6。

因此,工作台可沿导轨作垂直于主轴轴线方向(纵向)移动;同时,工作台通过回转盘可绕垂直轴线在±45o范围内调整角度,以铣削螺旋表面。

图3-2X6132型万能升降台铣床

1–底座;2–床身;3–悬梁;4–刀杆支架;5–主轴

6–工作台;7–床鞍;8–升降台;9–回转盘

二、铣床的传动系统

铣床的传动系统一般是由主运动传动链、进给运动传动链及工作台快速移动传动链组成。

铣床的主运动传动链的两端是电动机与主轴,其任务是通过主变速传动装置把电动机的运动传给主轴,使其获得各种不同的转速,以满足加工的需要。

进给运动的传动链及工作台快速移动传动链的传动,使机床获得纵向、横向及垂直三个方向的工作进给或快速调整移动,以满足不同的加工需要。

图3-3为X6132型万能升降台铣床传动系统。

1.主运动

铣床的主运动是主轴的旋转运动。

主运动传动链首端件为主电动机(轴Ⅰ),经Ⅱ-Ⅳ轴,最后传至末端件轴Ⅴ(主轴)。

主轴旋转方向的改变由主电动机正反转实现。

主轴的制动由电磁制动器M(YV1)来控制。

主运动的传动路线表达式为:

电动机—

7.5kW

1450r/min

图3-3X6132型万能卧式升降台铣床传动系统

2.进给运动

X6132型万能卧式升降台铣床工作台可在相互垂直的三个方向作进给运动和快速移动。

进给运动传动链首端件为轴Ⅰ(进给电动机),当运动由轴Ⅵ经进给运动传动链传至轴Ⅹ,而轴X的运动经电磁离合器M3(YV3)、M4(YV4)以及端面齿离合器M5的不同接合时,可使工作台获得垂直、横向和纵向三个方向的进给运动。

在进给传动路线中,有一曲回机构,见图3-4,轴X上Z=49的单联滑移齿轮有三个不同的啮合位置(图3-4中的a、b和c三个位置)。

当Z=49单联滑移齿轮处于位置a时,轴Ⅸ的运动经曲回机构齿轮

传至轴X;当处于位置b时,轴Ⅸ的运动经

传至轴X;当处于位置C时,轴Ⅸ的运动直接经

齿轮传至轴X。

由此可知,曲回机构的Z=49单联滑移齿轮的三种不同啮合位置,可得三种不同的传动比:

图3-4曲回机构原理图

由上述分析可知,轴Ⅶ的一种转速,经两组三联滑移齿轮变速组,可使轴Ⅸ获得9级不同的转速;轴Ⅸ的9级转速,经曲回机构传动,其上的三个Z=40的齿轮,每一个都有输出9级转速的功能,当Z=49单联滑移齿轮作a、b、c不同位置的啮合工作时,可使轴X上的Z=49齿轮获得27级理论转速。

但由于轴Ⅶ-Ⅷ和轴Ⅷ-Ⅸ间两组三联滑移齿轮变速组所得3×3=9种传动比中,有三种是重复的,因此,轴X上的Z=49齿轮只有21级实际转速。

当接通电磁离合器M1(YV2)时,轴X便可获得21级不同的转速,再经电磁离合器M3(YV4)、M4(YV5)以及端面齿离合器M5的不同接合,便可使工作台获得垂直、横向和纵向三个方向的21种不同的进给量。

进给运动方向的改变由电动机变向来实现。

3.工作台快速移动

工作台的快速移动用于分别调整工作台在纵、横或垂直方向的位置。

X6132型万能卧式升降台铣床的工作台快速移动的动力源仍由进给电动机提供,但轴Ⅵ和Ⅹ轴之间的运动是由齿轮副

,经离合器M2直接传至轴X,使轴X快速旋转。

利用离合器M3、M4、M5接通纵、横或垂直方向的快速调整移动。

快速调整移动的方向通过电动机改变旋转方向来实现。

X6132型万能卧式铣床进给运动及快速移动传动路线表达式为:

图3-5主轴部件结构

1–主轴2–后支承3–锁紧螺钉4–中间支承5–轴承盖6–前支承7–主轴前锥孔

8–端面键9–飞轮10–隔套11–螺母

三、铣床的典型结构及维护

1.主轴部件

用于安装铣刀并带动其旋转,是保证机床加工精度和表面质量的关键部件。

由于铣削力呈周期性变化,容易引起振动,主轴部件必须具有较高的刚性及抗振性。

因此主轴常采用三支承结构,以提高刚性。

如图3-5所示为X6132型万能卧式升降台铣床主轴部件结构,前支承采用圆锥滚子轴承,型号为D7518,用以承受径向力和向左的轴向力;中间支承采用圆锥滚子轴承,型号为E7513,用以承受径向力和向右的轴向力;后支承采用单列深沟球轴承,只承受径向力。

主轴的回转精度,即工作精度主要由前支承和中间支承来保证,后支承只起辅助支承作用。

飞轮9用螺钉和定位销与主轴1上的大齿轮紧固在一起,利用它在高速运转中的惯性,缓和铣削过程中由于铣刀齿的断续切削而产生的冲击振动。

主轴是一空心轴,前端有7∶24的精密锥孔,作为刀具定位用;端面切有径向槽,用于传递扭矩,端面键8用螺钉固定在径向槽中。

锥孔用于刀具、刀具心轴的定心,由于7∶24的锥度不能自锁,需用拉杆从主轴尾部通过中心通孔把刀具、刀具心轴拉紧在锥孔内。

端面键与铣刀盘的径向槽相配合,以传递转矩。

主轴是机床的关键零件,其工作性能直接影响机床的精度,因此在修理中必须对主轴各部分进行全面检查。

如果发现超差现象,则应修复至原来精度,目前主轴的修复一般是在磨床上精磨各轴颈和精密定位表面。

一般在装配前在V型架上两端轴颈,用千分尺检验2、4、6各装配表面的同轴度,其允差见立式铣床检验标准,如果超差,必须研磨。

主轴部件上装配有2、4、6三个轴承,其中4、6两个轴承是决定主轴精度的主要支撑,这两个轴承应采用定向装配的方法,以提高这对轴承的装配精度。

在装配时,先松开锁紧螺钉3,然后用专用扳手钩住螺母11上的孔,借助端面键8转动主轴,使轴承4内圈右移,以消除两个轴承的径向和轴向间隙,调整完后再紧固螺钉3,防止其松动。

轴承的预紧量应根据机床的工作要求决定,当机床进行负荷不大的精加工时,预紧量可稍微大一些,但应保证在1500r/min转速下,运转30~60min后,轴承温度不超过60℃。

2.孔盘变速操纵机构

X6132型铣床的主运动及进给运动的变速都采用了孔盘变速操纵机构进行控制。

下面以主变速操纵机构为例介绍其工作原理。

图3-6所示为利用孔盘变速操纵机构控制三联滑移齿轮的原理图。

孔盘变速操纵机构主要由孔盘4、齿条轴2和2′、齿轮3及拨叉1组成(图3-6a)。

孔盘4上划分了几组直径不同的圆周,每个圆周又划分成18等分,根据变速时滑移齿轮不同位置的要求,这18个位置分为钻有大孔、钻有小孔或未钻孔三种状态。

齿条轴2、2′上加工出直径分别为D和d的两段台肩。

直径为d的台肩能穿过孔盘上的小孔,而直径为D的台肩只能穿过孔盘上的大孔。

变速时,先将孔盘右移,使其退离齿条轴,然后根据变速要求,转动孔盘一定角度,再使孔盘左移复位。

孔盘在复位时,可通过孔盘上对应齿条轴之处为大孔、小孔或无孔的不同情况,而使滑移齿轮获得三种不同位置,从而达到变速目的。

图3-6孔盘变速原理图

1–拔叉2、2'–齿轮轴3–齿轮4–孔盘

三种工作状态分别为:

①孔盘上对应齿条轴2的位置无孔,而对应齿条轴2′的位置为大孔。

孔盘复位时,向左顶齿条轴2,并通过拨叉将三联滑移齿轮推到左位。

齿条轴2′则在齿条轴2及小齿轮3的共同作用下右移,台肩D穿过孔盘上的大孔(图3-6b);②孔盘对应两齿条轴的位置均为小孔,齿条轴上的小台肩d穿过孔盘上小孔,两齿条轴均处于中间位置,从