模具设计指南.docx

《模具设计指南.docx》由会员分享,可在线阅读,更多相关《模具设计指南.docx(24页珍藏版)》请在冰豆网上搜索。

模具设计指南

第三章胶件结构

胶件结构不合理,会造成模具制造和胶件成形的困难;模具工程师应对胶件结构提出改进方案,并知会产品设计人员,由其确认。

当接到客户资料,应对资料进行必要的处理,其方式见本章附录1。

根据客户资料,胶件结构分析主要有以下几方面:

(1)注塑工艺对胶件结构的要求;

(2)模具对胶件结构的要求;(3)产品装配对胶件结构的要求;(4)表面要求。

3.1注塑工艺对胶件结构的要求

胶件产生收缩凹陷、气烘、困气、变形、烧焦等工艺性问题,是与胶件的局部胶厚、浇口设置、冷却等因素影响有关。

分析胶件结构的工艺性应从以下几方面进行。

3.1.1壁厚

胶件壁厚应均匀一致,避免突变和截面厚薄悬殊的设计,否则会引起收缩不均,使胶件表面产生缺陷。

胶件壁厚一般在1~6mm范围内,最常用壁厚值为1.8~3mm,这都随胶件类型及胶件大小而定。

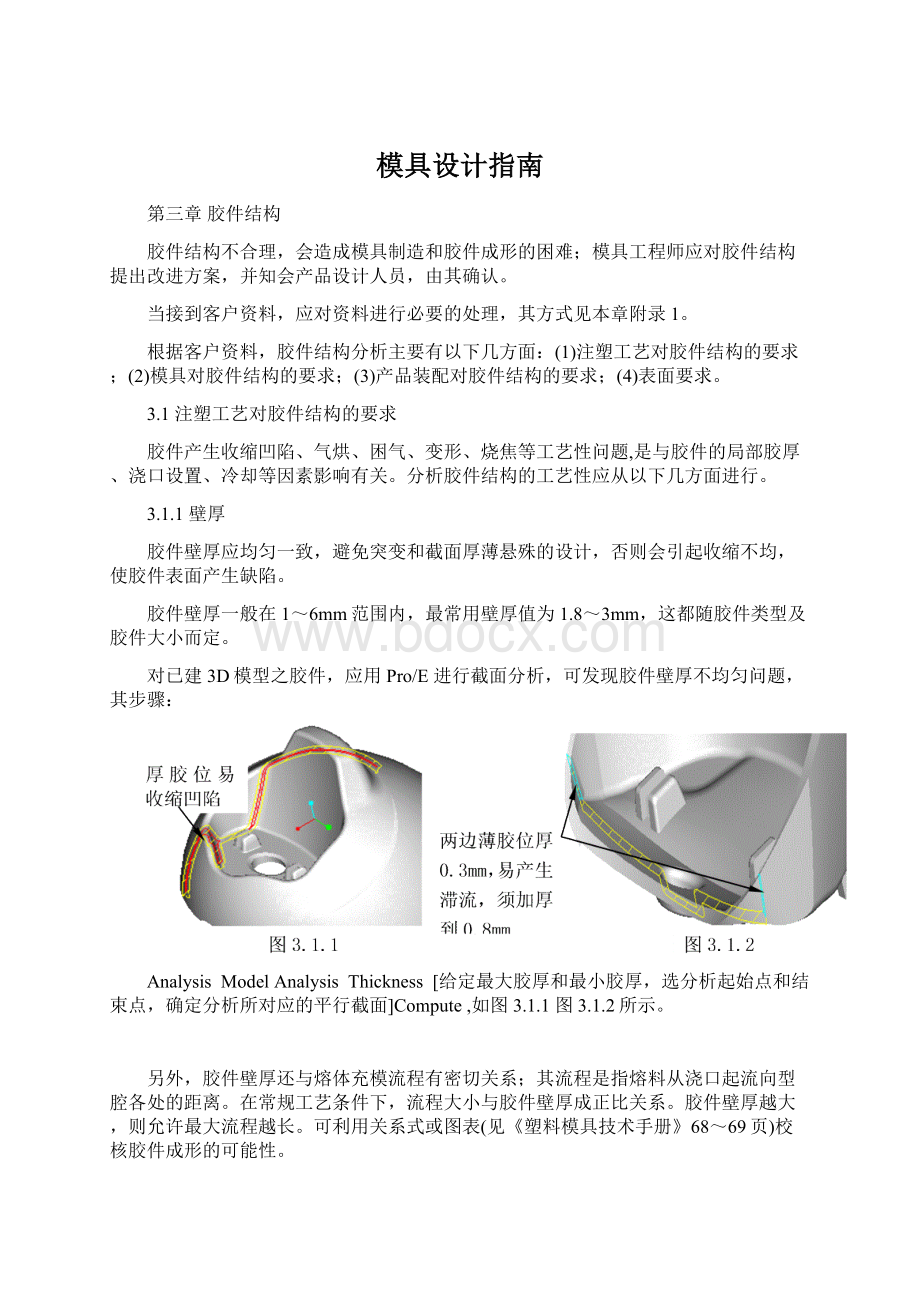

对已建3D模型之胶件,应用Pro/E进行截面分析,可发现胶件壁厚不均匀问题,其步骤:

AnalysisModelAnalysisThickness[给定最大胶厚和最小胶厚,选分析起始点和结束点,确定分析所对应的平行截面]Compute,如图3.1.1图3.1.2所示。

另外,胶件壁厚还与熔体充模流程有密切关系;其流程是指熔料从浇口起流向型腔各处的距离。

在常规工艺条件下,流程大小与胶件壁厚成正比关系。

胶件壁厚越大,则允许最大流程越长。

可利用关系式或图表(见《塑料模具技术手册》68~69页)校核胶件成形的可能性。

胶件壁厚为2.5mm,常规成形条件,其常用料的流程如下:

ABS:

流程220mm;PC:

流程120mm;

HDPE:

流程280mm;POM:

流程180mm。

常见壁厚不均会产生的问题:

(1)局部厚胶位如图3.1.1所示,易产生表面收缩凹陷。

(2)如图3.1.2所示,胶件两边薄胶位,易产生成形滞流现象。

(3)止口位如图3.1.3所示,胶厚采用渐变方法以消除表面白印;另有胶件内部拐角位增加圆角使其壁厚均匀。

(4)如图3.1.4所示,胶件平面中间凹位过深,实际成形胶件产生拱形变形;解决变形的方法是减小凹位深度,使壁厚尽量均匀。

(5)如图3.1.5所示,尖角位表面易产生

烘印,避免烘印的办法是加圆角过渡。

3.1.2(筋)骨位

胶件骨位其作用有增加强度、固定底面壳、支撑架、按键导向等。

由于骨位与胶件壳体连接处易产生外观收缩凹陷;所以,要求骨位厚度应小于等于0.5t(t为胶件壁厚),一般骨位厚度在0.8~1.2mm范围。

图3.1.6

当骨深15mm以上,易产生走胶困难、困气,

模具上可制作镶件,也方便省模、排气。

骨深15mm以下,脱模斜度应有0.5˚以上;骨

深15mm以上,骨位根部与顶部厚度差不小于0.2mm,

如图3.1.6所示。

为改善某些深骨位的流动状况,骨位上增加走

胶米仔;如图3.1.7所示喇叭骨加走胶米仔,模具制作镶件。

3.1.3浇口

胶件浇口位置和入浇形式的选择,将直接关系到胶件成形质量和注射过程能否顺利进行。

胶件的浇口位置和形式,应进行分析确定;对客户胶件资料中已确定的浇口,也需进行分析,对不妥之处提出建议。

浇口的设置原则如下:

(1)保证胶料的流动前沿,能同时到达

型腔末端,并使其流程为最短,如图3.1.8

所示;

(2)浇口应先从壁厚较厚的部位进料,

以利于保压,减少压力损失;

(3)型腔内如有小型芯或嵌件时,浇口

应避免直接冲击,防止变形;

(4)浇口的位置应在胶件容易清除的部位,修

整方便,不影响胶件的外观,如图3.1.9所示;

(5)有利于型腔内排气,使腔内气体挤入分模

面附近;

(6)避免胶料流动出现“跑道”效应,使胶件产生困气、熔接痕现象;

止口位胶片潜入浇口,避免表面气烘

(7)避免浇口处产生气烘、蛇纹等现象,如图3.1.10图3.1.11图3.1.12所示;

图3.1.10

(8)胶料流入方向,应使其流入型腔时,能沿着型腔平行方向均匀地流入,避免胶料

流动各向异性,使胶件产生翘曲变形、应力开裂现象,如图3.1.13图3.1.14所示。

对一些胶料充模流动复杂的胶件,以及,一模多腔或多种成品的模具如图3.1.15所示,入浇口位置和尺寸的确定,可申请借助CAE(Moldflow软件)分析解决。

3.2模具对胶件结构的要求

分析胶件结构是否符合模具成形和出模的要求,可从如下几方面进行:

脱模斜度、擦碰位、行位、斜顶、尖薄钢位、出模。

3.2.1脱模斜度

胶件必须有足够的脱模斜度,以避免出现顶白、顶伤和拖白现象。

脱模斜度与胶料性能、胶件形状、表面要求有关。

常用胶料最小脱模斜度的推荐值(见《塑料模具技术手册》67页)。

对胶件3D文件中没有脱模斜度要求的部位,参照技术说明中一般脱模斜度的要求。

胶件外观表面要求光面或纹面,其脱模斜度也不同,斜度值如下:

(1)外表面光面小胶件脱模斜度1˚,大胶件脱模斜度3˚;

(2)外表面蚀纹面Ra<6.3脱模斜度3˚,Ra6.3脱模斜度4˚;

(3)外表面火花纹面Ra<3.2脱模斜度3˚,Ra3.2脱模斜度4˚。

对已建3D模型之胶件,应用Pro/E进行脱模斜度检查,其步骤如下:

AnalysisSurfaceAnalysis

DraftCheck[给定最大斜度值,选分析

Part或Surface,确定分析所对应的方向

面]Compute。

应注意,在修改胶件脱模斜度时,还

需保证胶件装配关系和外观的要求,如图

3.2.1所示。

3.2.2擦、碰面

模具擦、碰面如图3.2.2所示。

模具的

擦面应有斜度,擦面斜度有两个功用:

(1)防止溢胶,因为竖直贴合面不能加

预载;

(2)减少磨损。

分析擦、碰面可从如下几方面考虑;

(1)保证结构强度。

如图3.2.3为避免模具凸出部位变形或折断,设计上B/H之值大于等于1/3较合理。

(2)防止产生披峰。

如图3.2.3所示,碰面贴合值E1.2mm。

如图3.2.4图3.2.5所示,保证擦面间隙值e0.25mm。

若按擦面斜度考虑,h3mm时,斜度α5˚;h>3mm时,斜度α3˚;某些胶件对斜度有特定要求时,擦面高度h10mm,允许斜度α2˚。

对擦碰面尖部封胶位应有圆角R0.5以上。

(3)便于模具加工和维修。

如图3.2.6图3.2.7所示,转轴位模具上制作镶件。

3.2.3行位、斜顶

胶件侧壁有凹凸形状、侧孔和扣位

时,模具开模顶出胶件前则须将侧向型

芯抽出,此机构称行位。

如图3.2.8所

示,胶件外侧孔,需后模行位抽芯。

如

图3.2.9所示,胶件内侧凹槽,若用斜

顶出模,顶部开距不够,须采用内行位。

内侧壁扣位,斜顶抽芯

图3.2.10

另外,利用斜向顶出,顶出和抽芯同时完成的顶出机构称斜顶。

对胶件上需抽芯的部位,当行位空间不够时,可利用斜顶机构完成。

斜顶机构中,斜向顶出距离应大于抽芯距离(B>H)如图3.2.10所示,防止顶出干涉。

如图3.2.11所示,胶件内、外侧壁都有凹形,内侧有骨位阻碍和高度不够原因,须对外侧壁前模行位,内侧壁斜顶出模。

如图3.2.12所示,胶件侧孔周围不能有夹线,侧孔须前模行位抽芯,扣位斜顶

出模。

3.2.4分模面

胶件资料中,不论分模面是否作出规定,

模具设计者都须具体确定;对已作规定的分

模面,存在不合理之处,应反馈对方。

分析胶件分模面时注意以下几点:

(1)按外观要求,确定表面夹线位置,如

图3.2.13所示。

(2)将胶件有同轴度要求或易错位的部分,

放置分模面同一侧,如图3.2.14图3.2.15所示。

(3)考虑脱模斜度造成的胶件大、小端尺寸差异,如图3.2.16所示。

(4)确定胶件在模具内的方位,使之形成的分模面应尽量防止产生侧孔或侧凹,以避免采用复杂的模具结构,如图3.3.16图3.3.17所示。

3.2.5尖、薄钢位

避免影响模具强度及使用寿命的尖、薄钢位。

一般尖、薄钢位在胶件上不易反映出来,分析它应结合胶件的模具情况。

模具上产生尖、薄钢位的原因有两方面——胶件结构和模具结构。

(1)胶件结构产生的尖、薄钢位。

如图3.2.18图3.2.19所示,胶件双叉骨,模具上产生尖、薄钢位;可改为单叉骨或加大中间宽度,避免模具产生尖、薄钢位。

(2)模具结构产生的尖、薄钢位。

如图

3.2.20所示,胶件边缘圆角处,模具上易出

现尖钢;模具结构如图3.2.21所示,此方法

分模,出现尖钢;图3.2.22所示,分模面延

圆弧法线方向,可避免尖钢。

3.2.6胶件出模

胶件的出模通常使用顶针、司筒和推板顶出。

若胶件上有特殊结构或表面光洁度要求时,需采用其它方式出模,如顶块顶出、斜向顶出、螺纹旋转出模、二次顶出等。

对某些透明胶件的顶出,还须注意顶出痕迹不能外露。

如图3.2.23所示,

多腔薄壳小胶件,使用

推板顶出。

如图3.2.24所示,胶件为透明薄片,为避免顶出夹线痕迹,采用顶块顶出;注意,此类胶件底边不要有圆角,防止顶出痕迹透出。

如图3.2.25所示,胶件有内凹弧,采用二次顶出机构,实现胶件出模。

3.3产品装配对胶件结构的要求

胶件在产品中的装配关系,会给模具制造提供一些有关胶件要求的信息,如与其它胶件的配合间隙、连接方式等。

3.3.1装配干涉分析

模具工程师根据各胶件的连接方式、配合间隙,装配3D模型;分析各胶件之间是否干涉。

应用Pro/E,分析各胶件之间干涉情况,其步骤如下:

AnalysisModelAnalysisPairsClearance(分析一个组合中,两个零件之间的间隙或干涉情况)[选择分析的两个Part或Surface]Compute。

另一种,整个组合件的干涉检查方法:

AnalysisModelAnalysisGlobalInterference(分析整个组合中,各零件与零件之间的干涉情况)[选择整个组合]Compute(得出整个组合中,各零件与零件之间的干涉信息)。

3.3.2装配间隙

各胶件之间的装配间隙应均匀,一般胶件间隙(单边)如下:

(1)固定件之间配合间隙0~0.1mm,如图3.3.1所示;

(2)面、底壳止口间隙0.05~0.1mm,如图3.3.2所示;

(3)规则按钮(直径Ø15)的活动间隙(单边)0.1~0.2mm;规则按钮(直径Ø>15)

的活动间隙(单边)0.15~0.25mm;异形按钮的活动间隙0.3~0.35mm,如图3.3.3所示。

3.3.3柱位、扣位连接

分析连接各胶件的柱位、扣位,如图3.3.4图3.3.5所示。

检查装配后的3D模型及各胶件2D文件中的柱位、扣位尺寸,它们的位置尺寸要保持一致。

当胶件的柱位或扣位尺寸更改后,应对其配合胶件尺寸也进行更改。

由于柱位根部与胶壳连接处的胶壁会突然变厚,某些胶件资料中又没减胶的说明,这时,模具上须在柱位根部加钢(加火山口),避免胶件表面产生缩痕。

常见柱位尺寸加火山口数据如下表:

注明:

1)上述数据平均胶厚为2.5,如图3.3.6所

示;

2)对小于M2.6的螺丝柱,原则上不设火山

口,但吊针底胶厚应在1.2至1.4mm;

3)对有火山口的螺丝柱,原则上都应设置火

箭脚,以